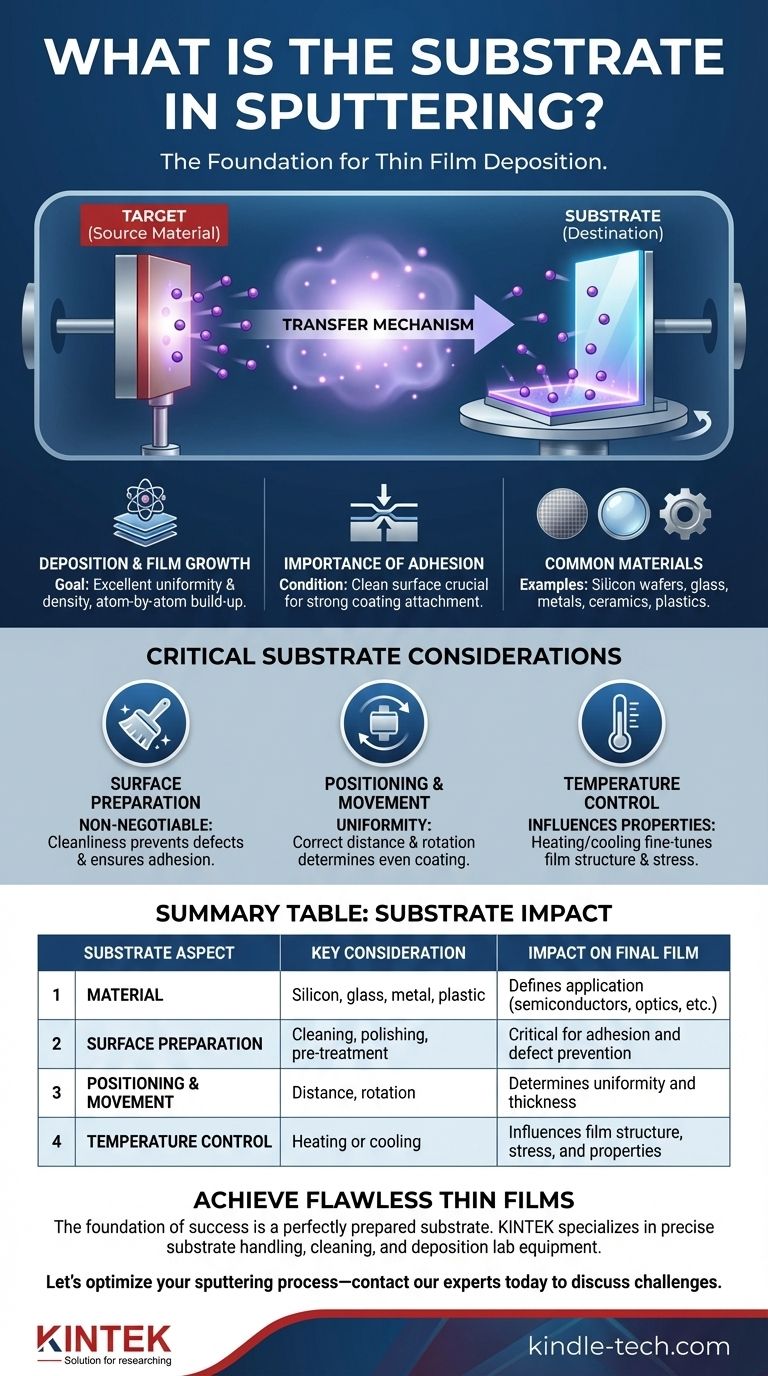

En la pulverización catódica, el sustrato es el material, la superficie o el objeto sobre el que se deposita una nueva película delgada. Sirve como base para el recubrimiento que se está creando. Durante el proceso, los átomos son expulsados de un material fuente (el blanco) y viajan a través del vacío para aterrizar y acumularse en el sustrato, formando una nueva capa ultrafina.

El concepto central a comprender es que la pulverización catódica es un proceso de transferencia. El sustrato no es la fuente del material, sino el destino; es el lienzo sobre el que la película delgada se "pinta" meticulosamente, átomo por átomo.

El papel del sustrato en el sistema de pulverización catódica

Para comprender la función del sustrato, ayuda ver su lugar dentro de los tres componentes clave de cualquier proceso de pulverización catódica. Estos elementos trabajan juntos dentro de una cámara de vacío para crear un recubrimiento de alta pureza.

El blanco: el material fuente

El blanco es un bloque del material a partir del cual se desea crear una película. Puede ser un metal, una cerámica u otro compuesto. Es la fuente de los átomos para el nuevo recubrimiento.

El plasma: el mecanismo de transferencia

Se introduce un gas inerte, típicamente Argón, en la cámara de vacío y se energiza para crear un plasma. Los iones cargados positivamente de este plasma se aceleran y chocan contra el blanco.

El sustrato: el destino

Este bombardeo energético desprende átomos del blanco. Estos átomos eyectados viajan a través del vacío y aterrizan en el sustrato, que ha sido estratégicamente colocado para interceptarlos. Esta acumulación lenta y constante de átomos forma la película delgada.

Cómo el sustrato influye en la película final

El sustrato es mucho más que un soporte pasivo; su condición y propiedades son críticas para la calidad del producto final. La interacción entre los átomos que llegan y la superficie del sustrato define las características de la película.

Deposición y crecimiento de la película

A medida que los átomos del blanco llegan al sustrato, comienzan a formar una capa. El objetivo es crear una película con excelente uniformidad (el mismo espesor en todas partes) y densidad (sin huecos ni vacíos).

La importancia de la adhesión

Un recubrimiento exitoso debe adherirse firmemente a la superficie. Esta adhesión depende en gran medida de la condición del sustrato. Una superficie de sustrato perfectamente limpia y preparada permite que los átomos depositados formen enlaces fuertes.

Materiales de sustrato comunes

La versatilidad de la pulverización catódica permite utilizarla en una enorme variedad de materiales. Ejemplos comunes incluyen obleas de silicio para semiconductores, vidrio para lentes ópticas y pantallas, y varios metales o plásticos para acabados protectores o decorativos.

Consideraciones críticas del sustrato

Lograr una película pulverizada de alta calidad requiere un control cuidadoso sobre el sustrato. Ignorar estos factores es un punto común de falla en el proceso.

La preparación de la superficie no es negociable

El factor más crítico es la limpieza del sustrato. Cualquier polvo microscópico, aceite u otro contaminante actuará como una barrera, impidiendo que la película depositada se adhiera correctamente y creando defectos.

Posicionamiento y movimiento del sustrato

La colocación del sustrato en relación con el blanco determina la uniformidad del recubrimiento. A menudo, los sustratos se rotan o se mueven durante la deposición para asegurar que cada parte de la superficie reciba una capa uniforme de material.

Control de temperatura

La temperatura del sustrato durante la deposición puede afectar significativamente la estructura y las propiedades de la película. Calentar o enfriar el sustrato es una técnica común utilizada para ajustar el resultado final, afectando todo, desde la estructura cristalina hasta el estrés interno.

Selección y preparación de su sustrato

El sustrato ideal siempre se define por la aplicación final. Su elección dictará los pasos de preparación necesarios y los parámetros del proceso.

- Si su enfoque principal son las ópticas de alto rendimiento: Su sustrato probablemente será vidrio o un cristal, donde la suavidad de la superficie y un proceso de limpieza impecable y de múltiples etapas son primordiales.

- Si su enfoque principal son los semiconductores: Su sustrato será una oblea de silicio, y todo el proceso estará dominado por la necesidad de una pureza extrema y una limpieza a nivel atómico.

- Si su enfoque principal es un recubrimiento duradero o decorativo: Su sustrato podría ser metal, cerámica o plástico, donde el texturizado de la superficie y los pretratamientos se utilizan a menudo para maximizar la adhesión y la longevidad.

En última instancia, tratar el sustrato como un componente activo y crítico del sistema, no solo como una superficie pasiva, es la clave para lograr un recubrimiento pulverizado exitoso y confiable.

Tabla resumen:

| Aspecto del sustrato | Consideración clave | Impacto en la película final |

|---|---|---|

| Material | Silicio, vidrio, metal, plástico | Define la aplicación (ej., semiconductores, óptica) |

| Preparación de la superficie | Limpieza, pulido, pretratamiento | Crítico para la adhesión de la película y la prevención de defectos |

| Posicionamiento y movimiento | Distancia del blanco, rotación | Determina la uniformidad y el espesor del recubrimiento |

| Control de temperatura | Calentamiento o enfriamiento durante la deposición | Influye en la estructura, el estrés y las propiedades de la película |

Logre películas delgadas impecables con la preparación adecuada del sustrato. La base de cualquier proceso de pulverización catódica exitoso es un sustrato perfectamente preparado. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para el manejo, la limpieza y la deposición precisos del sustrato. Ya sea que trabaje con obleas de silicio, vidrio óptico o componentes industriales, nuestra experiencia garantiza que sus sustratos estén optimizados para una adhesión y un rendimiento superiores. Optimicemos su proceso de pulverización catódica: contacte a nuestros expertos hoy para discutir sus desafíos específicos de sustrato y recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Ventana de sustrato de cristal de fluoruro de magnesio MgF2 para aplicaciones ópticas

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura