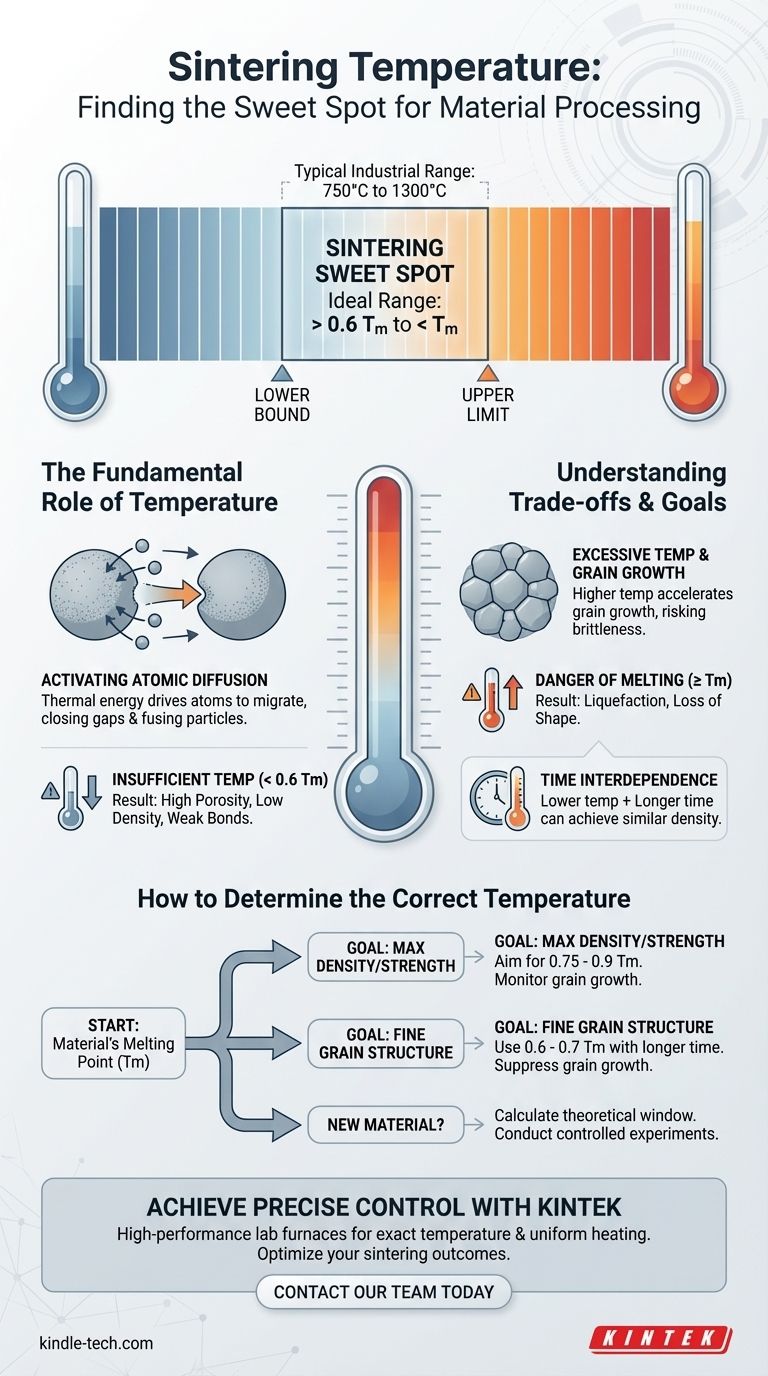

En la práctica, la temperatura de sinterización ideal no es un valor único, sino un punto cuidadosamente seleccionado dentro de un rango específico, regido por las propiedades fundamentales del material. Para la mayoría de los materiales, el proceso se lleva a cabo a una temperatura superior al 60% de la temperatura de fusión absoluta (Tm), que a menudo se encuentra dentro de un rango industrial general de 750°C a 1300°C.

El desafío central de la sinterización es encontrar el "punto óptimo": una temperatura lo suficientemente alta como para activar la difusión atómica y fusionar las partículas, pero lo suficientemente baja como para evitar la fusión y cambios microestructurales indeseables como el crecimiento excesivo del grano.

El papel fundamental de la temperatura

La sinterización es un proceso activado térmicamente. Comprender cómo la temperatura impulsa los mecanismos subyacentes es clave para controlar el resultado.

Activación de la difusión atómica

La sinterización funciona motivando a los átomos a moverse, cerrando los huecos entre las partículas de polvo y aumentando la densidad del material.

La temperatura proporciona la energía térmica necesaria para que esta difusión atómica ocurra a una velocidad práctica. A medida que las partículas se calientan, los átomos migran a través de sus límites, formando "cuellos" que crecen y finalmente consolidan el polvo suelto en una masa sólida.

Establecimiento del límite inferior de temperatura

Existe una energía térmica mínima requerida para una difusión efectiva. Una regla general ampliamente aceptada es que la temperatura de sinterización debe ser al menos 0.6 veces la temperatura de fusión (Tm) del material.

Por debajo de este umbral, el movimiento atómico es demasiado lento y el proceso de consolidación se vuelve imprácticamente largo o no logra la densidad deseada.

Definición del límite superior de temperatura

El límite superior absoluto para cualquier proceso de sinterización es el punto de fusión del material.

Si la temperatura alcanza o excede este punto, el material comenzará a licuarse, perdiendo su forma e integridad estructural. La sinterización es, por definición, un proceso en estado sólido que debe ocurrir por debajo del punto de fusión.

Comprensión de las compensaciones

Elegir una temperatura es un ejercicio de equilibrio entre factores contrapuestos. La temperatura que seleccione influye directamente en las propiedades finales del componente.

El riesgo de una temperatura insuficiente

Operar a una temperatura demasiado baja resulta en una sinterización incompleta.

Esto conduce a una pieza final con alta porosidad, baja densidad y propiedades mecánicas deficientes, como baja resistencia y tenacidad a la fractura. Los enlaces entre las partículas originales serán débiles.

El peligro de una temperatura excesiva

Si bien las temperaturas más altas aumentan la velocidad de densificación, también aceleran otro fenómeno: el crecimiento del grano.

Los granos excesivamente grandes pueden hacer que un material sea quebradizo, reduciendo su resistencia y tenacidad. Empujar la temperatura demasiado alta, incluso si está por debajo del punto de fusión, puede ser contraproducente para lograr un rendimiento mecánico óptimo.

La influencia del tiempo

La temperatura y el tiempo son variables interdependientes en la sinterización.

Una temperatura más baja a veces puede lograr la misma densificación que una temperatura más alta si el tiempo de procesamiento se extiende significativamente. Esta es una estrategia común utilizada para refinar la estructura del grano y controlar las propiedades finales con alta precisión.

Cómo determinar la temperatura correcta

Su objetivo específico determinará el punto ideal dentro de la ventana de temperatura viable. Utilice el punto de fusión del material como referencia inicial y ajuste en función de su objetivo principal.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Apunte a una temperatura más alta dentro de la ventana de sinterización (por ejemplo, 0.75 - 0.9 Tm) para maximizar la velocidad de difusión, pero controle cuidadosamente el inicio del crecimiento rápido del grano.

- Si su objetivo principal es controlar una estructura de grano fino para la tenacidad: Utilice una temperatura más baja (por ejemplo, 0.6 - 0.7 Tm) y compense con un tiempo de mantenimiento más largo para lograr la densidad mientras suprime el crecimiento excesivo del grano.

- Si está trabajando con un material nuevo o no caracterizado: Comience calculando la ventana teórica basada en su punto de fusión (Tm), luego realice una serie de experimentos controlados para observar la densificación y la evolución microestructural a diferentes temperaturas.

En última instancia, la temperatura es la palanca principal que utiliza para dirigir el proceso de sinterización hacia las propiedades finales deseadas del material.

Tabla resumen:

| Factor | Rol en la sinterización | Pauta de temperatura |

|---|---|---|

| Límite inferior | Activa la difusión atómica | ≥ 0.6 x Temp. de fusión (Tm) |

| Límite superior | Evita la fusión y el crecimiento excesivo del grano | < Temp. de fusión (Tm) |

| Objetivo: Máx. densidad/resistencia | Maximiza la velocidad de difusión | 0.75 - 0.9 Tm |

| Objetivo: Estructura de grano fino | Suprime el crecimiento del grano | 0.6 - 0.7 Tm (con mayor tiempo) |

Logre un control preciso sobre su proceso de sinterización con KINTEK.

Elegir la temperatura correcta es fundamental para desarrollar materiales con la densidad, resistencia y microestructura exactas que necesita. KINTEK se especializa en hornos de laboratorio de alto rendimiento que ofrecen el control preciso de temperatura y el calentamiento uniforme necesarios para obtener resultados de sinterización fiables.

Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para sus materiales y objetivos de investigación específicos. Optimicemos juntos sus resultados de sinterización: contacte a nuestro equipo hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de atmósfera controlada con cinta de malla

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos