En esencia, la deposición por pulverización catódica es un proceso de recubrimiento físico similar al chorro de arena a escala atómica. Utiliza iones de alta energía para desprender átomos individuales de un material fuente, que luego viajan a través de un vacío y se depositan sobre una superficie separada, construyendo una película ultrafina y altamente controlada capa por capa. Este método pertenece a una categoría más amplia de técnicas conocidas como Deposición Física de Vapor (PVD).

Para crear películas delgadas de alta calidad a partir de prácticamente cualquier material, los ingenieros necesitan un proceso que no dependa de la fusión o las reacciones químicas. La deposición por pulverización catódica resuelve esto utilizando bombardeo iónico energético para expulsar físicamente átomos de una fuente, ofreciendo un control y una versatilidad inigualables para depositar aleaciones complejas, cerámicas y metales de alto punto de fusión.

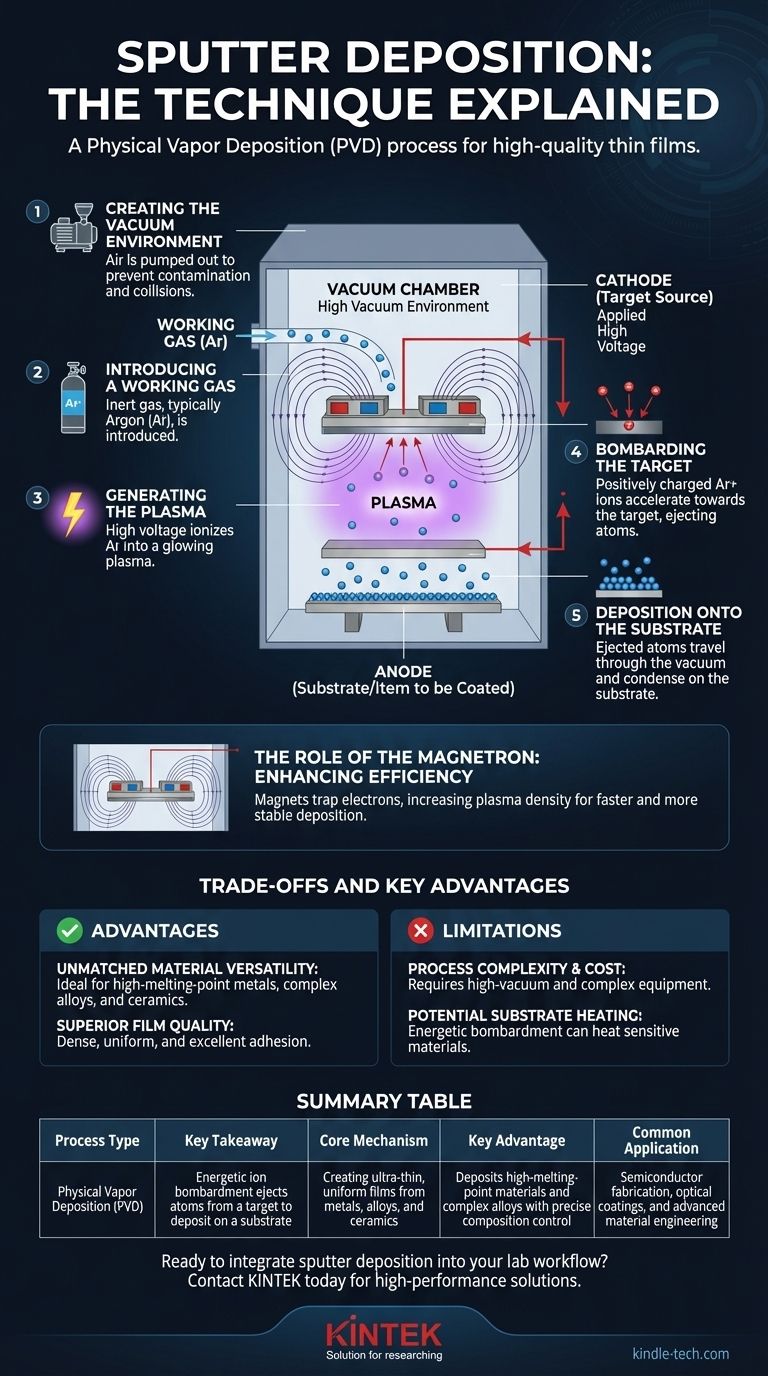

El mecanismo central: del plasma a la película

La pulverización catódica es un proceso paso a paso que tiene lugar completamente dentro de una cámara de vacío sellada. Cada paso es crítico para producir una película delgada uniforme y de alta calidad.

Paso 1: Creación del entorno de vacío

Todo el proceso comienza bombeando todo el aire de una cámara para crear un alto vacío. Esto es crucial para evitar que los átomos pulverizados choquen con las moléculas de aire y para evitar la contaminación de la película final.

Paso 2: Introducción de un gas de trabajo

Una vez establecido el vacío, se introduce en la cámara una cantidad pequeña y precisamente controlada de un gas inerte, más comúnmente Argón (Ar). Este gas se convertirá en la fuente de las partículas de "chorro de arena".

Paso 3: Generación del plasma

Se aplica un alto voltaje entre dos electrodos dentro de la cámara: un cátodo cargado negativamente (que contiene el material fuente, o "blanco") y un ánodo conectado a tierra (que contiene el elemento a recubrir, o "sustrato"). Este voltaje enciende el gas argón, despojando electrones de los átomos de argón y creando un gas ionizado brillante conocido como plasma.

Paso 4: Bombardeo del blanco

Los iones de argón cargados positivamente dentro del plasma son fuertemente atraídos por el blanco cargado negativamente. Aceleran hacia el blanco y golpean su superficie con una energía cinética significativa.

Este impacto de alta energía desprende físicamente, o "pulveriza", átomos del material del blanco, expulsándolos al entorno de vacío.

Paso 5: Deposición sobre el sustrato

Los átomos liberados del blanco viajan a través de la cámara de vacío hasta que golpean el sustrato. Al llegar, se condensan y se unen a la superficie, construyendo gradualmente una película delgada del material del blanco.

El papel del magnetrón: mejora de la eficiencia

Los sistemas modernos de pulverización catódica casi siempre utilizan imanes para mejorar el proceso, una técnica conocida como pulverización catódica con magnetrón.

Por qué la pulverización catódica básica no es suficiente

En un sistema simple, el plasma no es muy denso y el proceso de creación de iones es ineficiente. Esto conduce a bajas tasas de deposición y puede causar un calentamiento excesivo del sustrato.

Atrapamiento de electrones con imanes

Para resolver esto, se colocan potentes imanes detrás del blanco. El campo magnético atrapa los electrones libres del plasma en una trayectoria cerrada y en espiral directamente frente a la superficie del blanco.

El resultado: un plasma más denso y una deposición más rápida

Estos electrones atrapados giran en espiral alrededor de las líneas del campo magnético, aumentando drásticamente sus posibilidades de colisionar e ionizar átomos de argón neutros. Esto crea un plasma mucho más denso y localizado, que genera más iones para bombardear el blanco. El resultado es una tasa de deposición significativamente más rápida y estable.

Comprensión de las ventajas y desventajas clave

La pulverización catódica es una técnica poderosa, pero es esencial comprender sus fortalezas y limitaciones específicas en comparación con otros métodos de deposición.

Ventaja: Versatilidad de materiales inigualable

Debido a que la pulverización catódica es un proceso físico, no químico ni térmico, se puede utilizar para depositar casi cualquier material. Es especialmente eficaz para materiales con puntos de fusión extremadamente altos (metales refractarios) y para crear películas a partir de aleaciones complejas cuya composición debe mantenerse con precisión.

Ventaja: Calidad superior de la película

Los átomos pulverizados llegan al sustrato con una energía considerable. Esto da como resultado películas que suelen ser muy densas, uniformes y tienen una excelente adhesión a la superficie del sustrato.

Limitación: Complejidad y costo del proceso

Los sistemas de pulverización catódica requieren equipos de alto vacío, fuentes de alimentación de alto voltaje y, a menudo, complejos conjuntos de magnetrones. Esto hace que el equipo sea más caro y complejo que algunas alternativas, como la evaporación térmica simple.

Limitación: Potencial de calentamiento del sustrato

El bombardeo constante de partículas energéticas (iones, electrones y átomos pulverizados) puede transferir una cantidad significativa de energía al sustrato, provocando su calentamiento. Esto puede ser una preocupación al recubrir materiales sensibles a la temperatura como los plásticos.

Tomar la decisión correcta para su objetivo

La deposición por pulverización catódica no es una solución única para todos. Su objetivo específico determina si es el proceso adecuado para su aplicación.

- Si su enfoque principal es depositar aleaciones complejas o metales refractarios: La pulverización catódica es la opción superior porque evita las limitaciones del punto de fusión y preserva la composición original del material.

- Si su enfoque principal es lograr una película densa, uniforme y bien adherida: La naturaleza energética de los átomos pulverizados proporciona una excelente calidad de película que es difícil de lograr con otros métodos.

- Si su enfoque principal es el recubrimiento rápido de materiales simples de bajo punto de fusión: Podría considerar la evaporación térmica como una alternativa más rápida y potencialmente de menor costo, aunque la pulverización catódica ofrece un mayor control.

Al comprender sus principios, puede aprovechar la deposición por pulverización catódica como una herramienta fundamental para la ingeniería de materiales avanzada y la fabricación de semiconductores.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo principal | El bombardeo iónico energético expulsa átomos de un blanco para depositarlos en un sustrato |

| Uso principal | Creación de películas ultrafinas y uniformes a partir de metales, aleaciones y cerámicas |

| Ventaja clave | Deposita materiales de alto punto de fusión y aleaciones complejas con control preciso de la composición |

| Aplicación común | Fabricación de semiconductores, recubrimientos ópticos e ingeniería de materiales avanzada |

¿Listo para integrar la deposición por pulverización catódica en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica diseñados para la precisión y la fiabilidad. Ya sea que trabaje con aleaciones complejas, cerámicas o sustratos sensibles a la temperatura, nuestras soluciones garantizan una calidad superior de la película y un control del proceso. Contáctenos hoy para analizar sus necesidades específicas de recubrimiento y descubra cómo KINTEK puede mejorar sus capacidades de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura