En esencia, la deposición de película delgada es el proceso de aplicar una capa extremadamente delgada de material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre una superficie o "sustrato". Esta tecnología es el método de fabricación fundamental para una amplia gama de componentes de alta tecnología modernos, desde chips de computadora hasta paneles solares. Nos permite diseñar con precisión las propiedades de una superficie añadiendo un nuevo material con las características mecánicas, eléctricas u ópticas deseadas.

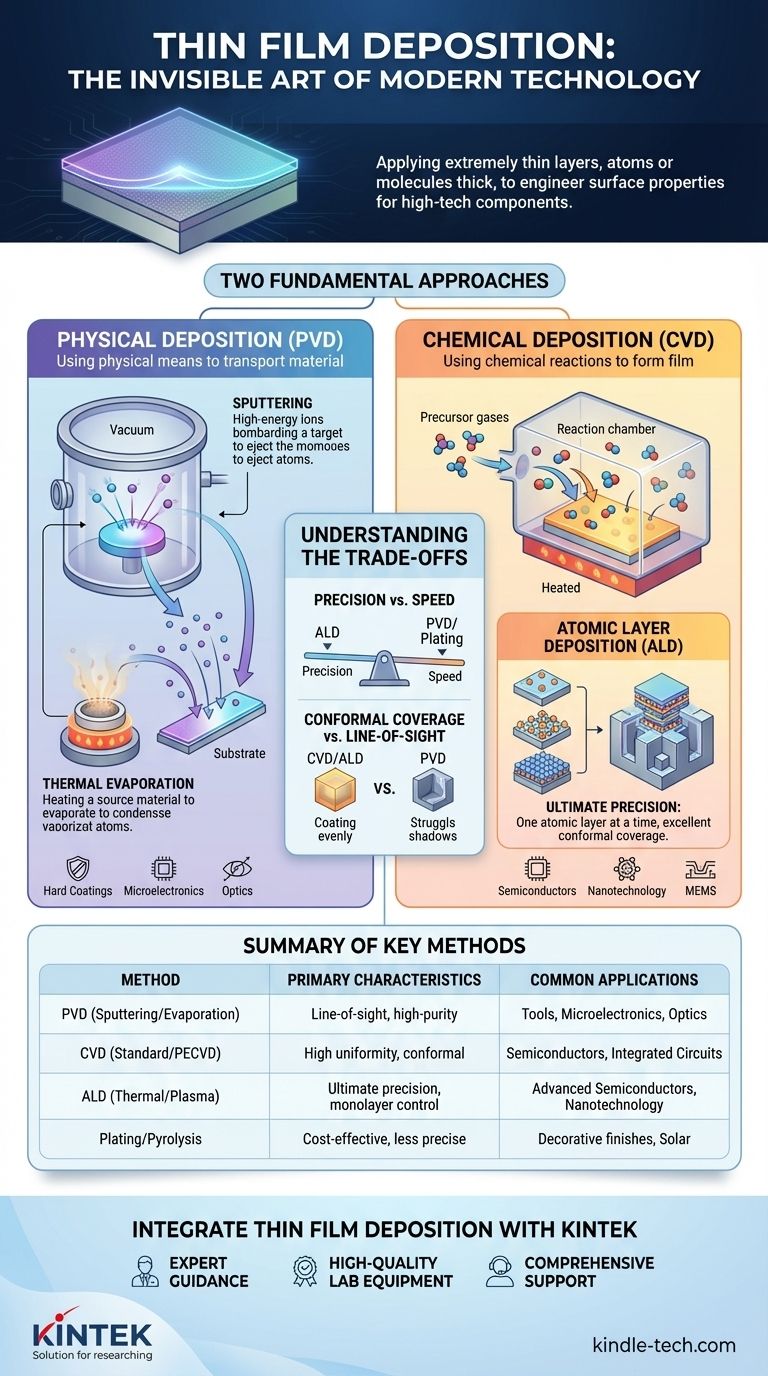

El concepto central a comprender es que la "deposición de película delgada" no es una técnica única, sino una familia de procesos altamente controlados. Estos procesos se dividen en dos categorías principales, físicas y químicas, cada una con métodos distintos diseñados para construir capas funcionales microscópicas que son esenciales para prácticamente toda la electrónica moderna.

Por qué esta tecnología es fundamental

La deposición de película delgada no es un proceso industrial oscuro; es un facilitador crítico de la tecnología que utilizamos todos los días. Su capacidad para crear materiales con propiedades novedosas la hace indispensable.

El impacto en la electrónica y los semiconductores

Casi todos los circuitos integrados y dispositivos semiconductores se construyen utilizando estas técnicas. La deposición se utiliza para crear las capas conductoras, aislantes y semiconductoras que forman transistores y conectores en una oblea de silicio.

Aplicaciones más allá de la computación

Los beneficios de la tecnología se extienden mucho más allá de los microchips. Se utiliza para crear recubrimientos antirreflectantes en gafas, acabados duraderos y decorativos en herramientas, capas conductoras en paneles solares y capas magnéticas en discos duros.

Superando los límites de la nanotecnología

Al permitir la manipulación de materiales a nivel atómico, la deposición de película delgada es una piedra angular de la nanotecnología. Permite la creación de materiales con propiedades superduras, resistentes a la corrosión o fotosensibles específicas.

Los dos enfoques fundamentales

Todos los métodos de deposición se pueden clasificar ampliamente según cómo transportan el material de recubrimiento al sustrato. La elección entre ellos depende enteramente del material que se utiliza y de las propiedades deseadas de la película final.

Deposición física

Este enfoque utiliza medios físicos, como el calor o la energía cinética, para transformar un material fuente sólido en un vapor. Estos átomos o moléculas vaporizados viajan a través de un vacío y se condensan en el sustrato más frío, formando la película delgada.

Deposición química

Este enfoque utiliza reacciones químicas para formar la película. Se introducen gases precursores en una cámara de reacción donde reaccionan o se descomponen en la superficie del sustrato, dejando atrás el material sólido deseado como un recubrimiento delgado.

Técnicas clave de deposición explicadas

Dentro de los dos enfoques fundamentales, varios métodos específicos se han convertido en estándares de la industria. Cada uno ofrece una combinación única de precisión, velocidad y compatibilidad de materiales.

Deposición física de vapor (PVD)

PVD es un término general para los métodos que transfieren material físicamente. Las técnicas más comunes son el pulverizado (sputtering), donde iones de alta energía bombardean una fuente para expulsar átomos, y la evaporación térmica, donde el material fuente se calienta en un vacío hasta que se evapora.

Deposición química de vapor (CVD)

CVD es el método más utilizado en la industria de los semiconductores. Su dependencia de reacciones químicas controladas permite recubrimientos muy uniformes y precisos, lo cual es esencial para la fabricación de circuitos integrados complejos.

Deposición de capas atómicas (ALD)

Un subconjunto más avanzado de la deposición química, ALD construye la película una sola capa atómica a la vez. Utiliza una secuencia de reacciones químicas autorrestriccionadas, ofreciendo un control incomparable sobre el espesor y la conformidad de la película, incluso en estructuras 3D complejas.

Galvanoplastia y pirólisis

También existen otros métodos. La galvanoplastia (plating) implica sumergir el sustrato en un baño químico donde el material de recubrimiento se adhiere a la superficie. La pirólisis por pulverización implica rociar una solución química sobre un sustrato calentado, donde se descompone térmicamente para formar la película.

Comprender las compensaciones

Ningún método de deposición es universalmente superior. La selección de una técnica es una decisión de ingeniería crítica basada en una serie de compensaciones entre costo, velocidad y el resultado deseado.

Precisión frente a velocidad

Métodos como ALD ofrecen la máxima precisión, pero este enfoque capa por capa es inherentemente lento. En contraste, técnicas como el pulverizado (PVD) o la galvanoplastia pueden depositar material mucho más rápido, pero pueden ofrecer menos control sobre la uniformidad a nivel atómico.

Compatibilidad de material y sustrato

CVD a menudo requiere altas temperaturas, lo que puede dañar sustratos sensibles. PVD generalmente se puede realizar a temperaturas más bajas, lo que lo hace adecuado para una gama más amplia de materiales, incluidos los plásticos.

Cobertura conforme frente a línea de visión

PVD suele ser un proceso de "línea de visión", lo que significa que tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados. Los métodos químicos como CVD y especialmente ALD sobresalen en la creación de recubrimientos altamente conformes que cubren uniformemente cada superficie expuesta de un objeto complejo.

Adaptar el método a su objetivo

Para seleccionar el proceso correcto, primero debe definir su requisito más crítico.

- Si su enfoque principal es la máxima precisión y conformidad para nanoestructuras 3D complejas: ALD es la opción líder debido a su control a nivel atómico, capa por capa.

- Si su enfoque principal es la fabricación de semiconductores de alto rendimiento: CVD es el estándar de la industria por su excelente equilibrio entre alta precisión, uniformidad y eficiencia.

- Si su enfoque principal es crear recubrimientos duros metálicos o cerámicos de alta pureza: Las técnicas PVD como el pulverizado son muy efectivas y ampliamente utilizadas para aplicaciones que van desde herramientas hasta óptica.

- Si su enfoque principal es el recubrimiento rentable de objetos más grandes sin una precisión extrema: Métodos más simples como la galvanoplastia o la pirólisis por pulverización pueden ser la solución más práctica.

En última instancia, la deposición de película delgada es el arte invisible de construir materiales avanzados desde el átomo hacia arriba, lo que permite el rendimiento y la función de casi todos los componentes de la tecnología moderna.

Tabla de resumen:

| Categoría | Métodos clave | Características principales | Aplicaciones comunes |

|---|---|---|---|

| Deposición física de vapor (PVD) | Pulverizado, Evaporación térmica | Línea de visión, recubrimientos de alta pureza, temperaturas más bajas | Recubrimientos duros para herramientas, microelectrónica, óptica |

| Deposición química de vapor (CVD) | CVD estándar, CVD asistida por plasma (PECVD) | Alta uniformidad, recubrimientos conformes, a menudo requiere altas temperaturas | Fabricación de semiconductores, circuitos integrados |

| Deposición de capas atómicas (ALD) | ALD térmica, ALD asistida por plasma | Precisión máxima, control de monocapa, excelente conformidad en estructuras 3D | Semiconductores avanzados, nanotecnología, MEMS |

| Otros métodos | Galvanoplastia, Pirólisis por pulverización | Rentable para escalas más grandes, menos preciso | Acabados decorativos, algunas capas de células solares |

¿Listo para integrar la deposición de película delgada en su flujo de trabajo?

Elegir la tecnología de deposición correcta es fundamental para el éxito de su proceso de I+D o fabricación. Los expertos de KINTEK están aquí para ayudarle a navegar estas complejas decisiones.

Proporcionamos:

- Orientación experta: Nuestro equipo le ayudará a seleccionar el sistema PVD, CVD o ALD ideal según su material específico, sustrato y requisitos de rendimiento.

- Equipamiento de laboratorio de alta calidad: Desde sistemas de grado de investigación hasta soluciones a escala de producción, KINTEK suministra equipos fiables para una deposición de película delgada precisa y consistente.

- Consumibles y soporte integrales: Asegure un rendimiento óptimo con nuestra gama de materiales objetivo de alta pureza, productos químicos fuente y soporte técnico dedicado.

Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos avanzados o nuevos nanomateriales, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de película delgada de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura