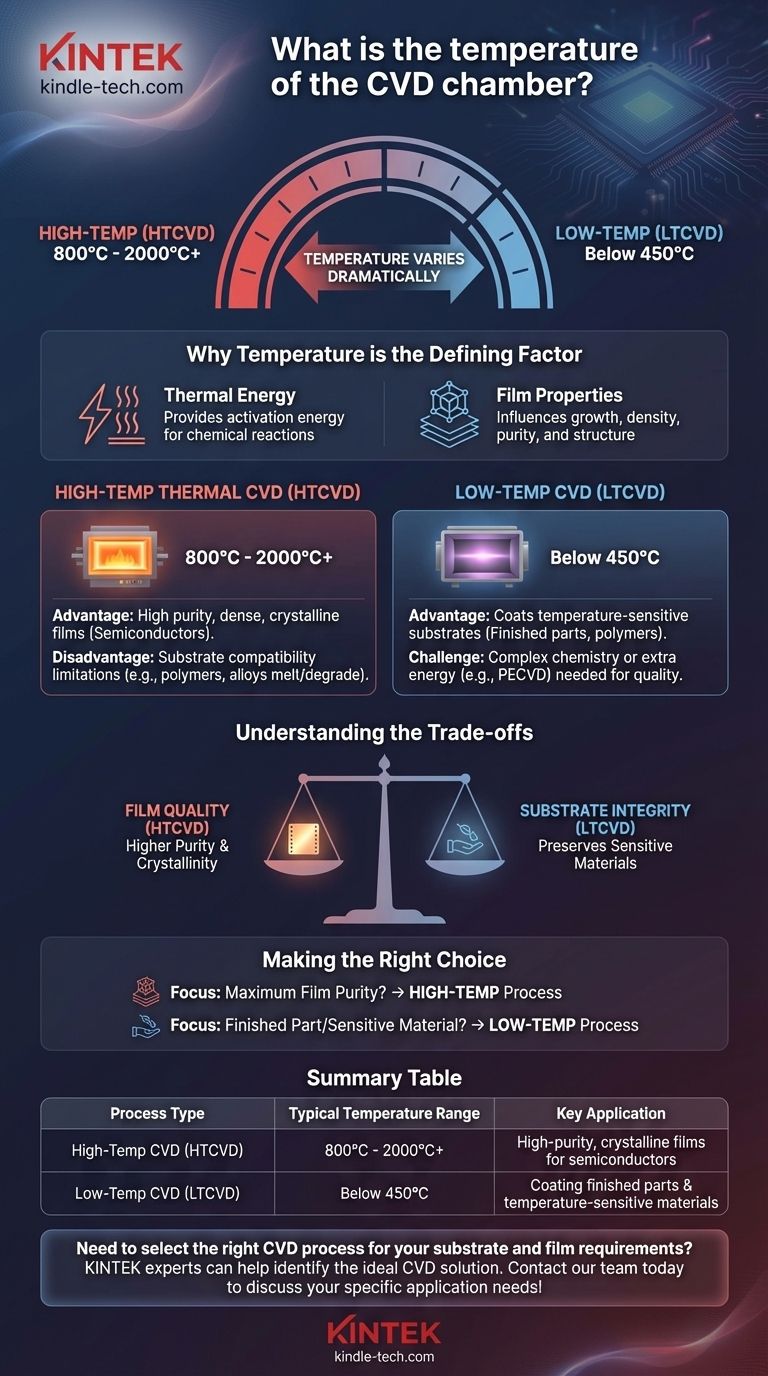

La temperatura de una cámara de Deposición Química de Vapor (CVD) no es un valor único, sino que varía drásticamente dependiendo del proceso específico y el resultado deseado. Mientras que la CVD térmica tradicional opera a temperaturas muy altas, a menudo entre 800 °C y 2000 °C, existen procesos especializados de baja temperatura que funcionan por debajo de 450 °C para adaptarse a materiales sensibles.

El concepto central a comprender es que la temperatura es el parámetro de control principal en la CVD. Se varía intencionalmente para gestionar la reacción química, controlar las propiedades del recubrimiento final y asegurar la compatibilidad con el objeto que se recubre (el sustrato).

Por qué la temperatura es el factor determinante en la CVD

La temperatura no es solo una condición de fondo; es el motor que impulsa todo el proceso de CVD. Proporciona la energía de activación necesaria para que las reacciones químicas ocurran en la superficie del sustrato.

El papel de la energía térmica

El objetivo fundamental de la CVD es descomponer un gas precursor en un material sólido que se deposita como una película delgada. Esta descomposición requiere una cantidad significativa de energía, que comúnmente se suministra mediante calor.

Temperaturas más altas proporcionan más energía térmica, lo que hace que las moléculas de gas se descompongan de manera más efectiva y se unan al sustrato.

Impacto en las propiedades de la película

La temperatura de la cámara influye directamente en las características finales de la película. Factores como la tasa de crecimiento, la densidad, la pureza y la estructura cristalina dependen en gran medida del calor aplicado durante el proceso de deposición.

Desglosando los diferentes regímenes de temperatura de la CVD

El amplio rango de temperaturas citado para la CVD refleja la existencia de diferentes tipos de procesos, cada uno diseñado para aplicaciones y materiales específicos.

CVD térmica de alta temperatura (HTCVD)

Esta es la forma clásica de CVD, que normalmente opera de 800 °C a más de 1200 °C. Algunas aplicaciones exigentes pueden incluso elevar las temperaturas hacia los 2000 °C.

Estas altas temperaturas son necesarias para crear películas de alta pureza, densas y a menudo cristalinas, como las utilizadas en las industrias de semiconductores y materiales avanzados.

CVD de baja temperatura (LTCVD)

Para superar las limitaciones del calor elevado, se han desarrollado procesos propietarios de CVD de baja temperatura. Estos pueden operar a temperaturas inferiores a 450 °C.

Esta innovación es crítica porque permite recubrir materiales que de otro modo se dañarían, deformarían o perderían sus propiedades mecánicas esenciales a altas temperaturas.

Comprendiendo las compensaciones: calor vs. integridad del sustrato

La elección entre CVD de alta y baja temperatura es una compensación clásica de ingeniería entre lograr las propiedades ideales de la película y preservar el material del sustrato.

La ventaja de la alta temperatura

Generalmente, las temperaturas de proceso más altas producen películas con calidad superior. Esto puede significar mejor cristalinidad, mayor densidad y mayor pureza, ya que la alta energía térmica impulsa las reacciones químicas de manera más completa.

La desventaja de la alta temperatura

La limitación principal de la HTCVD es la compatibilidad del sustrato. Muchos materiales, incluidos ciertos polímeros, aleaciones y componentes mecánicos terminados, no pueden soportar temperaturas que excedan los 1000 °C sin degradarse, fundirse o perder sus propiedades de ingeniería.

La ventaja de la baja temperatura

El claro beneficio de la LTCVD es su capacidad para recubrir sustratos sensibles a la temperatura. Esto abre la tecnología CVD a una gama mucho más amplia de aplicaciones, permitiendo que piezas complejas prefabricadas reciban recubrimientos avanzados sin dañarse.

El desafío de la baja temperatura

Lograr películas de alta calidad a temperaturas más bajas es más complejo. A menudo requiere una química precursora cuidadosamente diseñada o el uso de otras fuentes de energía (como el plasma en un proceso llamado PECVD) para ayudar a descomponer los gases precursores de manera efectiva.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso de CVD correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima pureza y cristalinidad de la película: Probablemente sea necesario un proceso de alta temperatura, siempre que el material de su sustrato pueda tolerar el calor extremo.

- Si su enfoque principal es recubrir una pieza terminada o un material sensible a la temperatura: Debe buscar un proceso de CVD de baja temperatura especializado para asegurar que se preserve la integridad del sustrato.

En última instancia, comprender el papel de la temperatura le permite seleccionar el proceso de CVD preciso que cumple con sus requisitos específicos de material y rendimiento.

Tabla resumen:

| Tipo de proceso | Rango de temperatura típico | Aplicación clave |

|---|---|---|

| CVD de alta temperatura (HTCVD) | 800 °C - 2000 °C+ | Películas cristalinas de alta pureza para semiconductores |

| CVD de baja temperatura (LTCVD) | Por debajo de 450 °C | Recubrimiento de piezas terminadas y materiales sensibles a la temperatura |

¿Necesita seleccionar el proceso de CVD adecuado para los requisitos de su sustrato y película?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles para procesos térmicos precisos. Nuestros expertos pueden ayudarle a identificar la solución de CVD ideal, ya sea para el crecimiento de películas de alta pureza o el recubrimiento a baja temperatura de componentes sensibles, asegurando que su laboratorio logre resultados óptimos.

¡Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de aplicación!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales