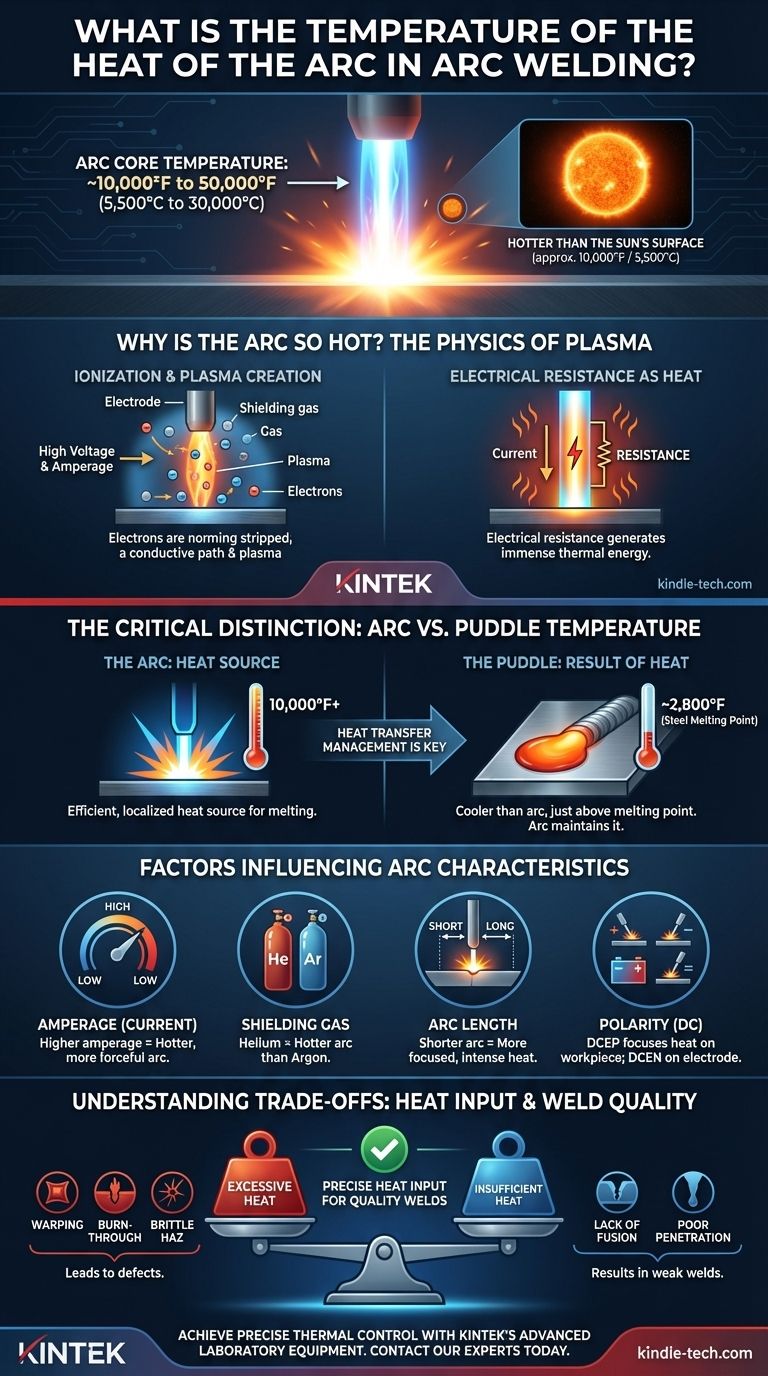

La temperatura en el núcleo de un arco de soldadura es asombrosamente alta, alcanzando aproximadamente de 10,000°F a más de 50,000°F (5,500°C a 30,000°C). Este rango es mucho más caliente que la superficie del sol, que es de alrededor de 10,000°F / 5,500°C. Este calor extremo es necesario para fundir instantáneamente el metal base y el material de aporte, creando el charco de soldadura fundido que forma la soldadura.

La clave no es la temperatura específica, sino comprender la diferencia entre el calor del arco y el calor real transferido a la pieza de trabajo. La habilidad de un soldador reside en controlar los factores que gestionan esta transferencia de calor, ya que esto es lo que determina la calidad e integridad de la soldadura final.

¿Por qué el arco es tan caliente? La física del plasma

El calor intenso de un arco de soldadura es el resultado directo de convertir la energía eléctrica en energía térmica a través de un estado de la materia llamado plasma.

Creación del estado de plasma

Cuando se inicia una corriente eléctrica de alto voltaje y alto amperaje entre el electrodo y la pieza de trabajo, esta arranca electrones de los átomos del gas de protección. Este proceso, llamado ionización, crea una columna de gas supercalentada y eléctricamente conductora conocida como plasma.

La resistencia eléctrica como calor

Esta columna de plasma no es un conductor perfecto. Tiene resistencia eléctrica, y a medida que la enorme corriente de la fuente de alimentación de soldadura fluye a través de ella, esta resistencia genera una inmensa cantidad de energía térmica. Esta es la fuente de la increíble temperatura del arco.

La distinción crítica: temperatura del arco vs. del charco

Muchos profesionales usan erróneamente los términos "temperatura del arco" y "temperatura de la soldadura" indistintamente. Comprender la diferencia es fundamental para controlar el proceso de soldadura.

El arco: la fuente de calor

Piense en el arco de soldadura como el quemador de una estufa de gas. Su propósito es ser una fuente de calor increíblemente eficiente y localizada. Su temperatura de más de 10,000°F es lo que le permite hacer su trabajo de fundir metal al contacto.

El charco: el resultado del aporte de calor

El charco de soldadura fundido en sí es mucho más frío que el arco. Su temperatura está solo ligeramente por encima del punto de fusión del metal que se está soldando. Por ejemplo, el punto de fusión del acero es de alrededor de 2,800°F (1,538°C). La energía del arco se utiliza para crear y mantener este charco, no para elevar todo el charco a la temperatura del arco.

Factores que influyen en las características del arco

La temperatura y el comportamiento del arco no son estáticos. Son variables dinámicas que un soldador experto manipula para lograr el resultado deseado.

Composición del gas de protección

El tipo de gas de protección utilizado tiene un efecto profundo en el arco. El helio, por ejemplo, tiene una conductividad térmica más alta que el argón, lo que resulta en un arco más caliente que proporciona un patrón de calor más amplio y una penetración más profunda, lo cual es útil para aluminio o cobre grueso.

Amperaje (corriente)

El amperaje es el control más directo sobre el aporte de calor. Aumentar el amperaje fuerza más corriente eléctrica a través del plasma, aumentando su resistencia y generando un arco más caliente y potente.

Longitud del arco

La longitud del arco, la distancia entre el electrodo y la pieza de trabajo, afecta la concentración de calor. Un arco más corto es más enfocado e intenso, concentrando el calor en un área más pequeña. Un arco más largo es menos estable y dispersa el calor sobre un área más amplia.

Polaridad (soldadura DC)

En la soldadura DC, la polaridad determina dónde se concentra la mayor parte del calor.

- DCEP (Corriente Continua, Electrodo Positivo): Aproximadamente dos tercios del calor se concentran en la pieza de trabajo, proporcionando una penetración más profunda. Esto es estándar para la soldadura con electrodo revestido y MIG.

- DCEN (Corriente Continua, Electrodo Negativo): El calor se concentra en el electrodo. Esto es esencial para la soldadura TIG, ya que evita que el electrodo de tungsteno se funda mientras se funde la pieza de trabajo.

Comprendiendo las compensaciones: aporte de calor y calidad de la soldadura

El objetivo no es simplemente crear el arco más caliente posible. El objetivo es entregar la cantidad precisa de calor necesaria para una unión específica.

El peligro del calor excesivo

Demasiado aporte de calor, causado por alto amperaje o velocidad de avance lenta, conduce a defectos graves. Estos incluyen deformación (distorsión), quemaduras en materiales delgados y una Zona Afectada por el Calor (ZAC) grande y quebradiza que compromete la resistencia del metal base.

El problema del calor insuficiente

Demasiado poco aporte de calor, por bajo amperaje o velocidad de avance rápida, es igual de malo. Resulta en una soldadura débil con falta de fusión (donde el metal de soldadura no se fusiona correctamente con el metal base) y mala penetración.

Cómo aplicar esto a su proyecto

Su objetivo es manipular las características del arco para gestionar el aporte de calor para su aplicación específica.

- Si su enfoque principal es soldar materiales delgados: Su objetivo es minimizar el aporte de calor utilizando un amperaje más bajo, una velocidad de avance más rápida y un proceso (como TIG) o gas que permita un control preciso y de baja energía.

- Si su enfoque principal es lograr una penetración profunda en placas gruesas: Necesita maximizar el aporte de calor efectivo utilizando un amperaje más alto, una velocidad de avance más lenta y una combinación de proceso/gas (como DCEP con un gas con alto contenido de helio) que dirija el calor al material.

- Si su enfoque principal es preservar las propiedades del metal: Debe controlar cuidadosamente el aporte total de calor equilibrando el amperaje y la velocidad de avance para mantener la Zona Afectada por el Calor (ZAC) lo más pequeña posible.

En última instancia, dominar el arco significa ver su temperatura no como un número estático, sino como una herramienta dinámica que usted controla para lograr una soldadura perfecta.

Tabla resumen:

| Factor de soldadura | Efecto sobre la temperatura del arco y el aporte de calor |

|---|---|

| Gas de protección | El helio crea un arco más caliente que el argón para una penetración más profunda |

| Amperaje | Un amperaje más alto aumenta la temperatura y la fuerza del arco |

| Longitud del arco | Arco más corto = calor más enfocado e intenso |

| Polaridad (DC) | DCEP concentra el calor en la pieza de trabajo; DCEN en el electrodo |

Logre un control térmico preciso en sus procesos de soldadura con el equipo de laboratorio avanzado de KINTEK. Ya sea que esté desarrollando nuevas técnicas de soldadura, probando la integridad de los materiales o analizando la Zona Afectada por el Calor (ZAC), nuestros hornos de alta temperatura, sistemas de plasma y consumibles para pruebas de materiales están diseñados para satisfacer sus necesidades de I+D y control de calidad. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarlo a optimizar el aporte de calor y asegurar la calidad de la soldadura.

¡Póngase en contacto con el equipo de laboratorio de KINTEK ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores