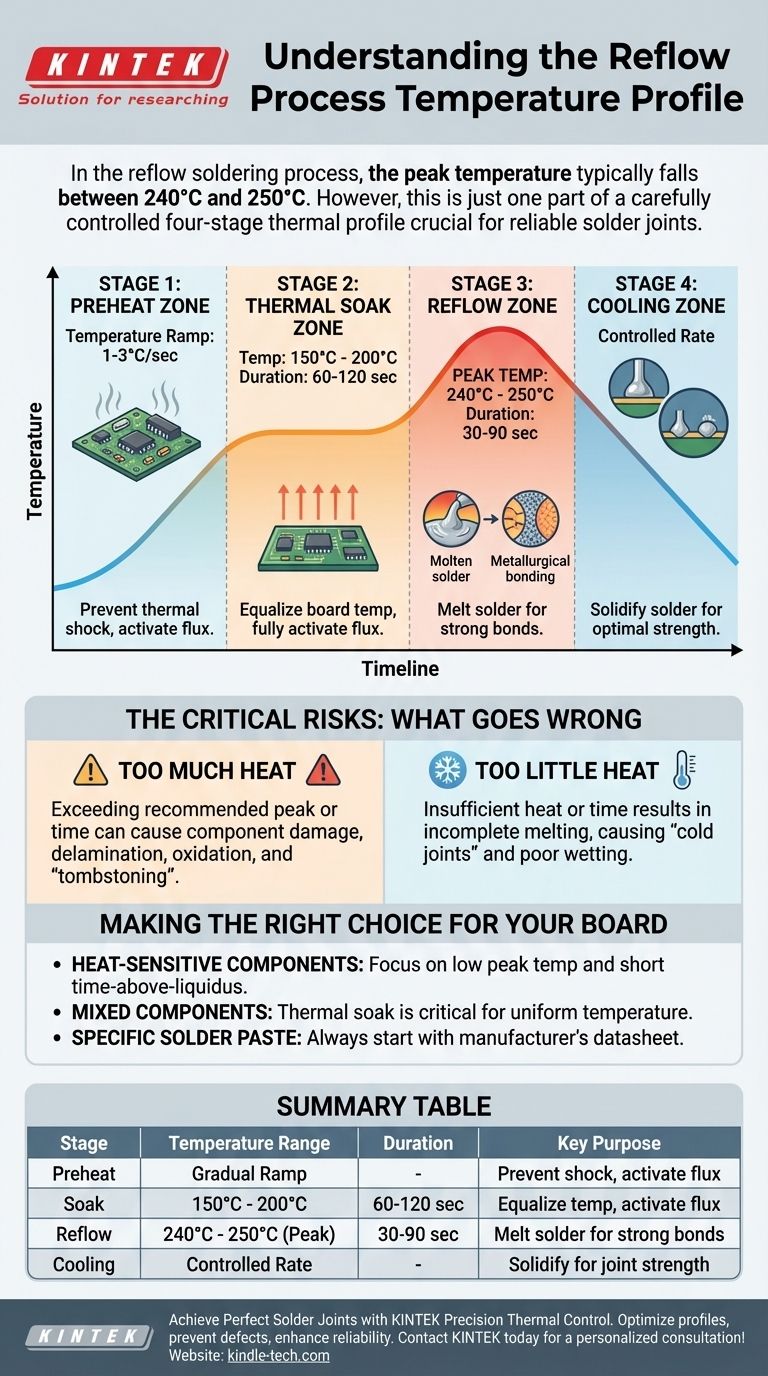

En el proceso de soldadura por reflujo, la temperatura máxima suele oscilar entre 240 °C y 250 °C para las pastas de soldadura comunes sin plomo. Sin embargo, esta temperatura máxima es solo una parte de una secuencia térmica cuidadosamente controlada conocida como perfil de reflujo, que es esencial para crear juntas de soldadura fiables sin dañar los componentes.

La clave es comprender que la "temperatura de reflujo" no es un valor único, sino un perfil térmico de múltiples etapas. La soldadura exitosa de una placa de circuito impreso depende de la gestión de la temperatura y el tiempo a través de cuatro fases distintas: precalentamiento, remojo, reflujo y enfriamiento.

Las Cuatro Etapas del Perfil de Reflujo

Un perfil de reflujo es un gráfico de tiempo-temperatura que sigue una placa de circuito impreso (PCB) durante el proceso de soldadura. Cada etapa cumple un propósito específico, y equivocarse en cualquiera de ellas puede provocar defectos de fabricación.

Etapa 1: La Zona de Precalentamiento

La etapa inicial implica elevar la temperatura de todo el conjunto de la placa a un ritmo controlado, típicamente de 1 a 3 °C por segundo.

Este aumento gradual evita el choque térmico, que puede agrietar los componentes o la propia PCB. También comienza a activar el fundente en la pasta de soldadura, que inicia el proceso de limpieza en las patillas de los componentes y las almohadillas de la PCB.

Etapa 2: La Zona de Remojo Térmico

A continuación, el conjunto se mantiene a una temperatura estable, generalmente entre 150 °C y 200 °C, durante 60 a 120 segundos.

Esta etapa permite que las temperaturas de toda la placa se igualen. Asegura que los componentes grandes se calienten a la misma velocidad que los pequeños, y da al fundente tiempo suficiente para activarse completamente y eliminar los óxidos antes de soldar.

Etapa 3: La Zona de Reflujo

Esta es la fase crítica en la que la temperatura del horno aumenta por encima del punto de fusión de la soldadura (su temperatura de liquidus).

Para las soldaduras comunes sin plomo (como las aleaciones Sn/Ag/Cu), la temperatura máxima alcanza los 240 °C a 250 °C. El conjunto permanece en esta zona solo el tiempo suficiente, típicamente de 30 a 90 segundos, para que la pasta de soldadura se derrita por completo, fluya (o "moje") y forme fuertes enlaces metalúrgicos.

Etapa 4: La Zona de Enfriamiento

Finalmente, la placa se enfría a un ritmo controlado. La velocidad de enfriamiento es tan importante como la velocidad de calentamiento.

Enfriar demasiado lento puede provocar juntas de soldadura quebradizas. Enfriar demasiado rápido puede inducir un choque térmico. El objetivo es solidificar la soldadura en una estructura de grano fino que proporcione una resistencia y fiabilidad óptimas.

Los Riesgos Críticos: Qué Sale Mal

Desviarse del perfil de reflujo ideal introduce riesgos significativos que pueden provocar fallos inmediatos o latentes del producto. Comprender estas compensaciones es fundamental para el control del proceso.

El Problema del Exceso de Calor

Exceder la temperatura máxima o el tiempo recomendados puede provocar daños en los componentes, deslaminación de las capas de la PCB y oxidación de la junta de soldadura. También puede provocar un defecto llamado "efecto lápida" (tombstoning), donde un componente pequeño se levanta de una almohadilla y queda en posición vertical.

El Peligro de Muy Poco Calor

Un calor o tiempo insuficientes durante la etapa de reflujo dan como resultado una fusión incompleta de la soldadura. Esto crea conexiones débiles e poco fiables conocidas como "juntas frías". También puede provocar un mal "mojado", donde la soldadura no fluye correctamente y se adhiere a la patilla del componente y a la almohadilla.

Tomar la Decisión Correcta para su Placa

El perfil de reflujo ideal no es universal; debe adaptarse a los componentes específicos, la pasta de soldadura y el diseño de la placa que esté utilizando.

- Si su placa utiliza componentes sensibles al calor: Su enfoque principal debe ser mantener la temperatura máxima lo más baja posible y el tiempo por encima del liquidus lo más corto posible, sin dejar de lograr una junta de soldadura válida.

- Si su placa tiene componentes grandes mezclados con pequeños: La etapa de remojo térmico es su herramienta más crítica para garantizar que todas las partes de la placa alcancen una temperatura uniforme antes del pico de reflujo final.

- Si está utilizando una pasta de soldadura específica: Comience siempre con la hoja de datos del fabricante, que proporciona el perfil térmico recomendado para esa composición química exacta.

En última instancia, dominar el proceso de reflujo consiste en lograr un equilibrio térmico preciso en todo el conjunto.

Tabla Resumen:

| Etapa | Rango de Temperatura | Duración | Propósito Clave |

|---|---|---|---|

| Precalentamiento | Rampa gradual (1-3°C/seg) | - | Prevenir el choque térmico, activar el fundente |

| Remojo | 150°C - 200°C | 60-120 seg | Igualar la temperatura de la placa, activar completamente el fundente |

| Reflujo | 240°C - 250°C (Pico) | 30-90 seg | Derretir la soldadura para obtener fuertes enlaces metalúrgicos |

| Enfriamiento | Ritmo controlado | - | Solidificar la soldadura para una resistencia óptima de la junta |

Logre Juntas de Soldadura Perfectas con Control Térmico de Precisión

¿Tiene problemas con el efecto lápida, las juntas frías o el daño de los componentes? KINTEK se especializa en equipos de laboratorio y consumibles para la fabricación de productos electrónicos, incluidos hornos de reflujo de precisión y soluciones de perfilado térmico. Nuestra experiencia le ayuda a:

- Optimizar su perfil de reflujo para componentes y pastas de soldadura específicos

- Prevenir defectos de fabricación con un control preciso de la temperatura

- Mejorar la fiabilidad del producto mediante una gestión térmica constante

Permita que nuestro equipo le ayude a dominar el proceso de reflujo. ¡Contacte con KINTEK hoy mismo para una consulta personalizada sobre sus desafíos de soldadura!

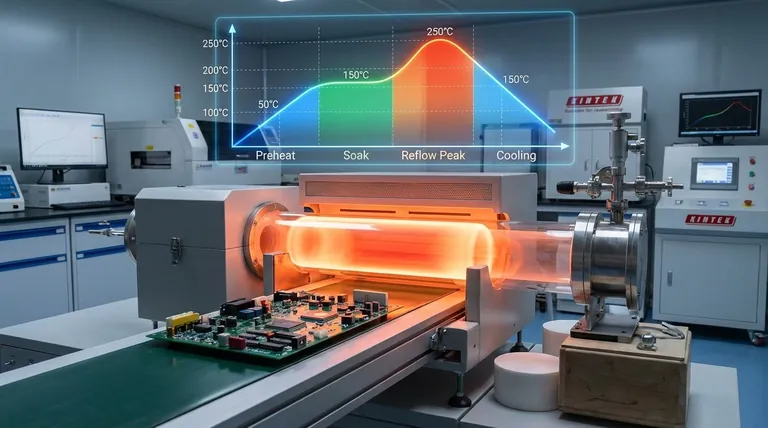

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Mufla de Laboratorio con Elevación Inferior

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Enfriador de trampa fría directa para vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD