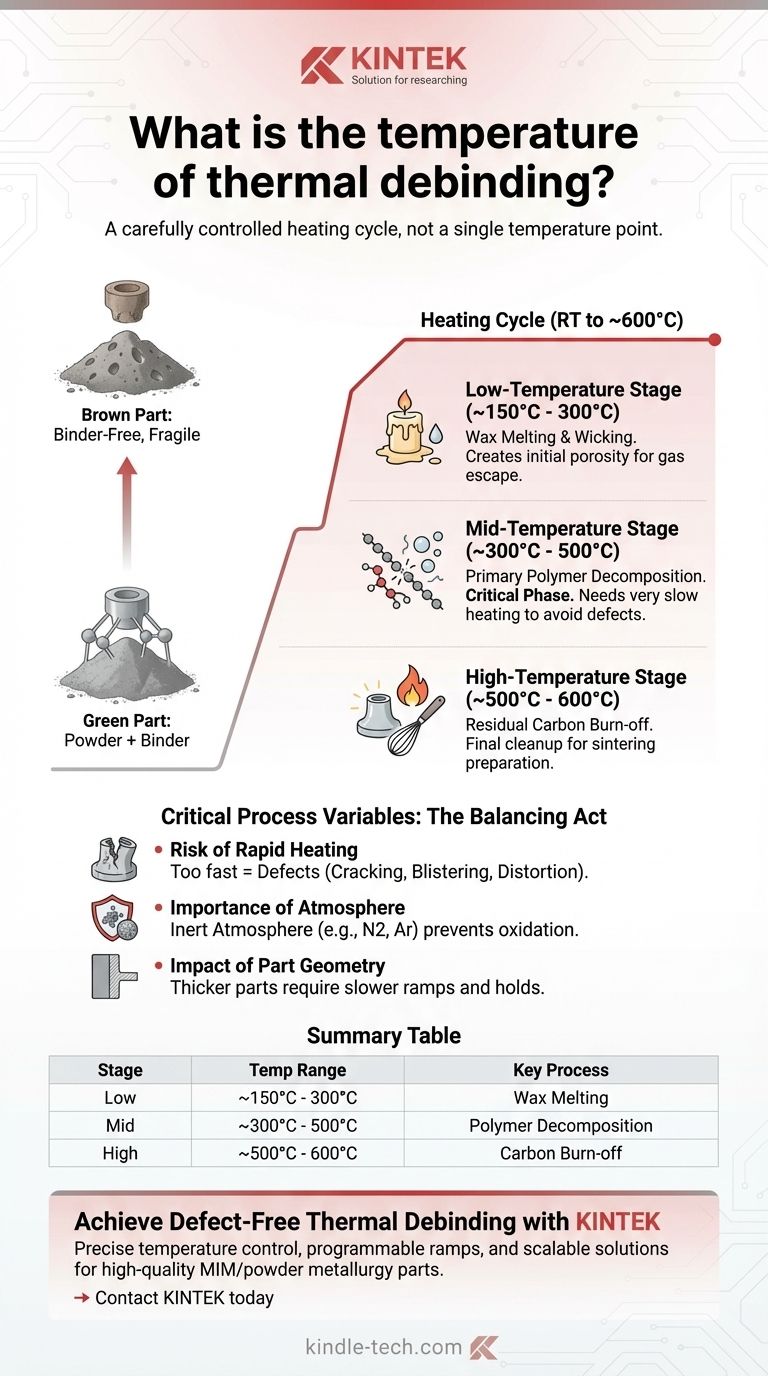

En el desaglomerado térmico, el proceso no se establece a una sola temperatura, sino que implica un ciclo de calentamiento cuidadosamente controlado que típicamente varía desde la temperatura ambiente hasta aproximadamente 600°C (1112°F). Este proceso de varias etapas está diseñado para eliminar sistemáticamente el aglutinante polimérico de la pieza "verde" sin introducir defectos antes de la etapa final de sinterización.

El desafío principal del desaglomerado térmico no es simplemente alcanzar una temperatura objetivo, sino gestionar la velocidad de calentamiento a través de diferentes zonas de temperatura. Una rampa lenta y controlada es esencial para permitir que los gases de descomposición del aglutinante escapen sin acumular presión interna que pueda agrietar o distorsionar la pieza frágil.

El propósito del desaglomerado térmico

El desaglomerado térmico es un paso crítico en los procesos de pulvimetalurgia como el moldeo por inyección de metales (MIM). Cumple una función principal: eliminar el "aglutinante", que es una mezcla de polímeros y ceras que actúa como un pegamento temporal.

Este aglutinante le da a la pieza su forma y resistencia de manipulación en su estado inicial, sin sinterizar, a menudo llamado pieza "verde". Antes de que las partículas de metal puedan fusionarse en el horno de sinterización de alta temperatura, este aglutinante debe eliminarse completa y limpiamente.

Las etapas de la eliminación del aglutinante

El proceso es un viaje a través de distintas zonas de temperatura, y cada etapa se enfoca en un componente diferente del sistema de aglutinante. El perfil de temperatura final depende en gran medida del aglutinante específico utilizado y de la geometría de la pieza.

Etapa de baja temperatura (~150°C - 300°C)

En esta fase inicial, los componentes del aglutinante con el punto de fusión más bajo, a menudo ceras, comienzan a fundirse y a ascender a la superficie o a vaporizarse.

Este es un paso crucial porque abre una red de poros dentro de la pieza. Esta porosidad actúa como una vía de escape para los gases que se generarán en la siguiente etapa, más agresiva.

Etapa de temperatura media (~300°C - 500°C)

Esta es la fase más crítica y de mayor riesgo del desaglomerado. Durante esta etapa, el polímero estructural primario del sistema de aglutinante sufre una descomposición térmica, descomponiéndose en subproductos gaseosos.

La velocidad de calentamiento debe ser extremadamente lenta aquí. Si la temperatura aumenta demasiado rápido, la tasa de generación de gas excederá la tasa a la que puede escapar a través de la red de poros, lo que provocará la falla de la pieza.

Etapa de alta temperatura (~500°C - 600°C)

Esta etapa final actúa como una fase de limpieza. El horno se mantiene a esta temperatura más alta para asegurar que cualquier carbono residual dejado por el polímero descompuesto se queme por completo.

Completar esta etapa es vital para lograr buenas propiedades del material y prevenir la contaminación en el proceso de sinterización posterior. Después de esto, el componente se conoce como una pieza "marrón", extremadamente frágil pero libre de aglutinante.

Comprendiendo las compensaciones: variables críticas del proceso

Lograr un desaglomerado exitoso es un acto de equilibrio. Simplemente configurar el horno a 600°C resultará en una falla catastrófica. Debe gestionar todo el ciclo.

El riesgo del calentamiento rápido

La causa más común de defectos es una velocidad de calentamiento demasiado rápida. Esto atrapa los gases de descomposición, lo que lleva a una acumulación de presión interna que puede causar:

- Agrietamiento: La pieza se fractura literalmente bajo presión.

- Ampollas: Bolsas de gas forman burbujas en la superficie de la pieza.

- Distorsión: La pieza se deforma o se tuerce de su forma prevista.

La importancia de la atmósfera

El desaglomerado térmico rara vez se realiza en aire ambiente, ya que esto oxidaría los finos polvos metálicos. El proceso se lleva a cabo típicamente en una atmósfera inerte (como nitrógeno o argón) o al vacío.

Esta atmósfera controlada ayuda a eliminar los subproductos del aglutinante y, lo que es más importante, protege las partículas metálicas de la oxidación hasta que estén listas para la sinterización.

El impacto de la geometría de la pieza

Las piezas gruesas o grandes son significativamente más difíciles de desaglomerar que las piezas de paredes delgadas. Se necesita mucho más tiempo para que el calor penetre hasta el núcleo de una sección gruesa.

Además, la vía de escape para los gases de descomposición es mucho más larga. Por esta razón, las piezas más gruesas exigen rampas de calentamiento mucho más lentas y pueden requerir "mantenimientos" prolongados a temperaturas específicas para permitir que el proceso alcance el equilibrio.

Tomar la decisión correcta para su proceso

El ciclo de desaglomerado térmico ideal es específico para su aglutinante, material y geometría de la pieza. Sin embargo, los principios generales pueden guiar su enfoque.

- Si su enfoque principal es la integridad de la pieza: Priorice una velocidad de calentamiento lenta y conservadora, especialmente entre 300°C y 500°C, donde se descompone la mayor parte del aglutinante.

- Si su enfoque principal es el procesamiento de piezas de sección gruesa: Implemente un perfil de calentamiento aún más lento y considere agregar mantenimientos isotérmicos por debajo y durante la etapa principal de descomposición para asegurar una eliminación uniforme desde el núcleo hasta la superficie.

- Si su enfoque principal es la optimización y velocidad del proceso: Primero establezca un ciclo de referencia confiable y sin defectos, luego aumente cautelosamente las velocidades de rampa en pequeños incrementos, validando la calidad de la pieza en cada paso.

En última instancia, el desaglomerado térmico exitoso se logra mediante la paciencia y el control preciso, no solo alcanzando una temperatura final.

Tabla resumen:

| Etapa | Rango de temperatura | Proceso clave | Factor crítico |

|---|---|---|---|

| Baja temperatura | ~150°C - 300°C | Fusión/evaporación de ceras de bajo punto de fusión | Crea porosidad inicial para el escape de gases |

| Temperatura media | ~300°C - 500°C | Descomposición del aglutinante polimérico primario | La velocidad de calentamiento lenta es crítica para evitar defectos |

| Alta temperatura | ~500°C - 600°C | Eliminación de carbono residual | Asegura una pieza limpia para la sinterización |

Logre un desaglomerado térmico sin defectos con KINTEK

Navegar por los ciclos de temperatura precisos y las velocidades de calentamiento del desaglomerado térmico es fundamental para producir piezas de moldeo por inyección de metales (MIM) o pulvimetalurgia de alta calidad. KINTEK se especializa en hornos de laboratorio y soluciones de procesamiento térmico diseñadas para el control exacto requerido en el desaglomerado y la sinterización.

Nuestra experiencia y equipo le ayudan a:

- Prevenir defectos: El control preciso de la temperatura y las rampas programables minimizan el riesgo de agrietamiento, ampollas y distorsión.

- Procesar geometrías desafiantes: Optimice los ciclos para piezas de sección gruesa o complejas con un calentamiento confiable y uniforme.

- Escalar su proceso: Desde I+D hasta la producción, encuentre la solución de horno adecuada para sus necesidades de rendimiento y calidad.

¿Listo para optimizar su proceso de desaglomerado? Deje que nuestros expertos le ayuden a seleccionar el equipo de procesamiento térmico ideal. Contacte a KINTEK hoy para discutir los requisitos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación