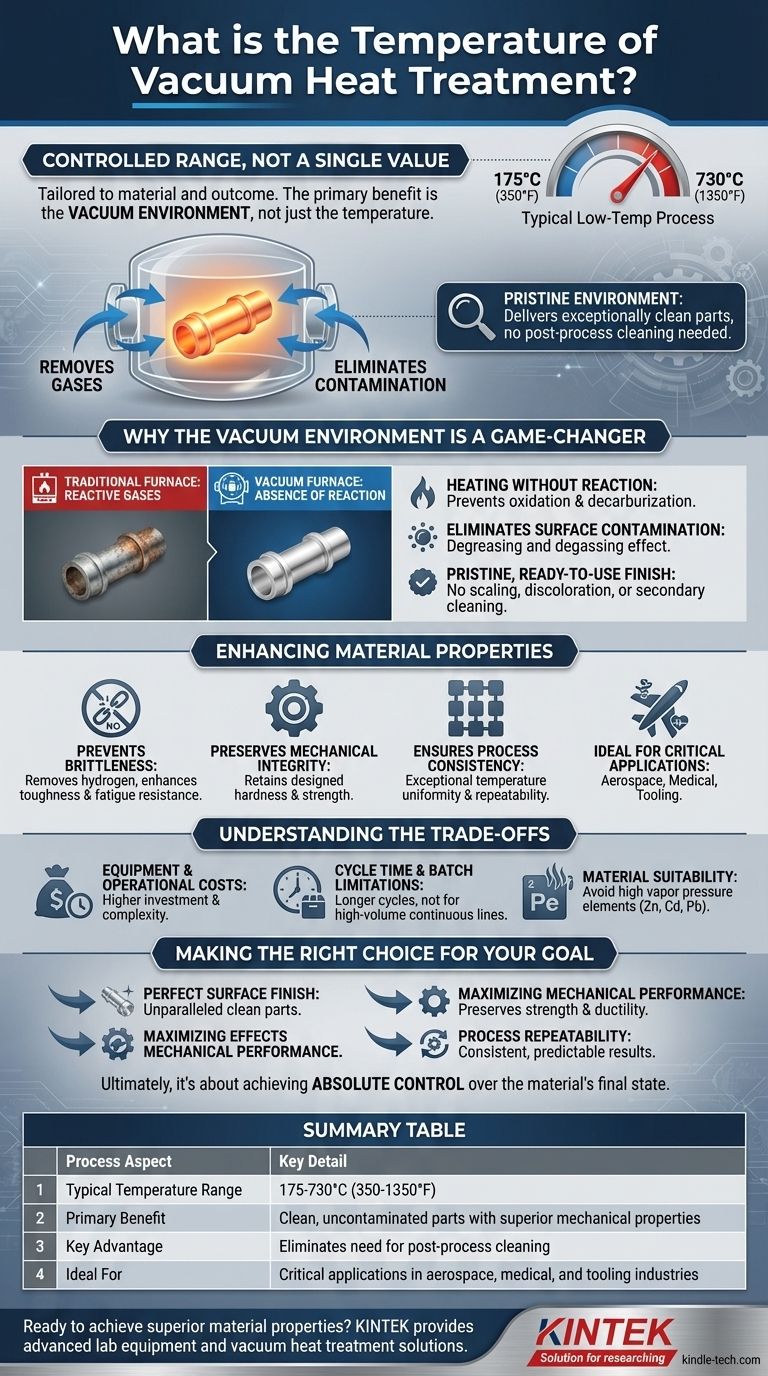

En el tratamiento térmico al vacío, la temperatura no es un valor único, sino un rango controlado adaptado al material específico y al resultado deseado. La mayoría de los procesos al vacío de baja temperatura operan entre 175-730°C (350-1350°F). Si bien las aplicaciones especializadas pueden extender este rango, la clave no es la temperatura en sí, sino el entorno prístino en el que ocurre el calentamiento.

La temperatura específica es secundaria al beneficio principal del entorno de vacío. Al eliminar los gases atmosféricos, el proceso entrega piezas excepcionalmente limpias y no contaminadas con propiedades mecánicas superiores, eliminando la necesidad de limpieza posterior al proceso.

Por qué el entorno de vacío cambia las reglas del juego

Comprender el tratamiento térmico al vacío requiere cambiar el enfoque de la temperatura a la atmósfera, o la falta de ella. Todo el valor del proceso se deriva de calentar materiales en una ausencia casi total de gases reactivos.

El principio fundamental: Calentamiento sin reacción

En un horno tradicional, el oxígeno del aire y otros elementos reaccionan con la superficie caliente del metal. Esto causa efectos indeseables como la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono superficial y dureza).

Un horno de vacío elimina estos elementos reactivos. Esto permite que el material se caliente a la temperatura requerida sin alterar su química superficial, preservando su integridad y acabado.

Eliminación de la contaminación superficial

El vacío limpia activamente la pieza de trabajo. A medida que la pieza se calienta, el entorno de baja presión ayuda a extraer contaminantes como residuos de lubricación, películas de óxido y gases atrapados de la superficie.

Esto da como resultado un efecto de desengrase y desgasificación, que es fundamental para preparar las piezas para procesos posteriores como la soldadura fuerte o el recubrimiento.

Un acabado impecable y listo para usar

Una ventaja importante es que las piezas salen del horno con una superficie brillante y limpia, libre de cascarilla o decoloración.

Este acabado de alta calidad a menudo elimina la necesidad de operaciones de limpieza secundarias como el chorro de arena o los baños químicos, lo que ahorra tiempo y costos significativos.

Mejora de las propiedades del material

El entorno de vacío controlado hace más que proteger la superficie; mejora activamente las propiedades generales del material en sí.

Prevención de la fragilidad y la debilidad

Procesos como la fragilización por hidrógeno, donde los átomos de hidrógeno se infiltran en el metal y reducen su ductilidad, son imposibles en el vacío. Al eliminar el hidrógeno, el tratamiento mejora la tenacidad, la resistencia a la fatiga y la vida útil general del material.

Preservación de la integridad mecánica

Debido a que el proceso previene la descarburación superficial, la pieza de trabajo conserva su dureza y resistencia diseñadas. Esto asegura que las propiedades mecánicas sean consistentes y confiables en toda la pieza.

Garantizar la consistencia del proceso

Los hornos de vacío ofrecen una uniformidad y un control de temperatura excepcionales. Esto conduce a resultados altamente repetibles e invariables de un lote a otro, lo cual es esencial para aplicaciones críticas en las industrias aeroespacial, médica y de herramientas.

Entendiendo las compensaciones

Aunque es altamente efectivo, el tratamiento térmico al vacío no es la solución universal. Implica consideraciones específicas que lo hacen ideal para algunas aplicaciones, pero menos práctico para otras.

Costos de equipo y operación

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. La complejidad de crear y mantener un vacío también aumenta el costo operativo y la experiencia requerida.

Tiempo de ciclo y limitaciones de lote

Crear un vacío y controlar cuidadosamente los ciclos de calentamiento y enfriamiento puede llevar más tiempo que los métodos convencionales de tratamiento térmico. El proceso es inherentemente por lotes, lo que puede no ser adecuado para líneas de producción continuas de alto volumen.

Idoneidad del material

Ciertas aleaciones que contienen elementos con alta presión de vapor (como zinc, cadmio o plomo) pueden ser problemáticas. A altas temperaturas y bajas presiones, estos elementos pueden vaporizarse (desgasificarse) de la aleación, alterando potencialmente su composición y contaminando el horno.

Tomar la decisión correcta para su objetivo

La selección del tratamiento térmico adecuado depende completamente de su objetivo final para la pieza.

- Si su enfoque principal es un acabado superficial perfecto: El tratamiento térmico al vacío es inigualable para producir piezas limpias y brillantes que no requieren post-procesamiento.

- Si su enfoque principal es maximizar el rendimiento mecánico: El proceso previene la fragilización y la descarburación, preservando la resistencia, ductilidad y vida útil a la fatiga inherentes del material.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El entorno de vacío altamente controlado asegura resultados consistentes y predecibles de un lote a otro.

En última instancia, el tratamiento térmico al vacío se trata menos de una temperatura específica y más de lograr un control absoluto sobre el estado final del material.

Tabla resumen:

| Aspecto del proceso | Detalle clave |

|---|---|

| Rango de temperatura típico | 175-730°C (350-1350°F) |

| Beneficio principal | Piezas limpias y no contaminadas con propiedades mecánicas superiores |

| Ventaja clave | Elimina la necesidad de limpieza posterior al proceso |

| Ideal para | Aplicaciones críticas en las industrias aeroespacial, médica y de herramientas |

¿Listo para lograr propiedades de material superiores y acabados impecables para sus componentes críticos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidas soluciones de tratamiento térmico al vacío, adaptadas para satisfacer las rigurosas demandas de los laboratorios en las industrias aeroespacial, médica y de herramientas. Nuestra experiencia garantiza que obtenga el control preciso de la temperatura y el entorno libre de contaminación necesarios para obtener resultados consistentes y de alta calidad.

Contáctenos hoy para saber cómo las soluciones de KINTEK pueden mejorar el rendimiento de su material y optimizar su proceso de producción.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento