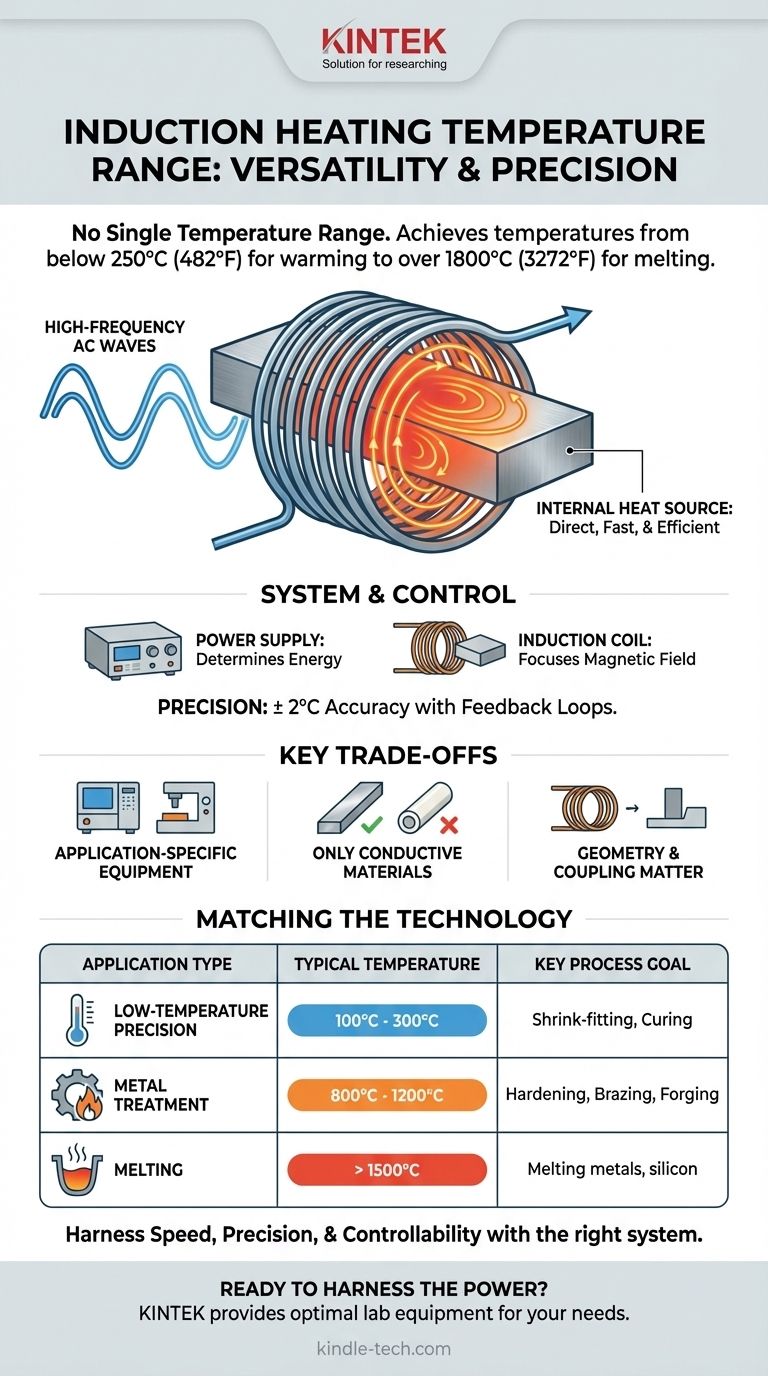

No existe un único rango de temperatura para el calentamiento por inducción. La tecnología es altamente versátil, capaz de todo, desde un calentamiento suave para el ajuste por contracción de rodamientos a temperaturas inferiores a 250°C (482°F) hasta un calor extremo para la fusión de metales en hornos industriales que pueden superar los 1800°C (3272°F). La temperatura alcanzable no es una propiedad fija, sino el resultado directo del diseño del equipo y del material que se calienta.

La conclusión principal es que el verdadero valor del calentamiento por inducción no reside en un rango de temperatura específico, sino en su excepcional velocidad, precisión y controlabilidad a través de un vasto espectro térmico. El rango específico se diseña para la aplicación.

Cómo el calentamiento por inducción logra su temperatura

El calentamiento por inducción es fundamentalmente diferente de los métodos convencionales. En lugar de aplicar calor desde una fuente externa como una llama o un elemento calefactor, genera calor directamente dentro del propio material. Este principio es clave para su velocidad y eficiencia.

El mecanismo central: una fuente de calor interna

El proceso comienza con una bobina por la que fluye una corriente alterna (CA) de alta frecuencia. Esta CA crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando una pieza de trabajo eléctricamente conductora, como una pieza de metal, se coloca dentro de este campo, el campo magnético induce corrientes eléctricas dentro de la pieza. Estas corrientes circulantes se conocen como corrientes de Foucault.

La resistencia natural del material al flujo de estas corrientes de Foucault genera un calor intenso y localizado. Debido a que esto ocurre dentro de la pieza, el calentamiento es increíblemente rápido y eficiente, sin desperdicio de energía calentando el aire circundante.

El papel del diseño del sistema

La temperatura final está determinada por los componentes del sistema. La fuente de alimentación dicta la cantidad de energía disponible, mientras que el diseño de la bobina de inducción enfoca el campo magnético en el área específica de la pieza de trabajo que necesita calentamiento. Un sistema más potente con una bobina altamente acoplada puede entregar más energía, lo que resulta en temperaturas más altas alcanzadas más rápidamente.

Precisión y control

Los sistemas de inducción modernos ofrecen un control extremadamente preciso. Utilizando la retroalimentación de las sondas de temperatura (como los termopares tipo K), el sistema puede autorregularse para mantener una temperatura objetivo con alta precisión, a menudo dentro de ± 2°C. Muchos sistemas también cuentan con controles basados en el tiempo, lo que permite ciclos de calentamiento consistentes y repetibles medidos en minutos o incluso segundos.

Comprendiendo las principales compensaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia depende en gran medida de la adaptación del equipo adecuado al material y al objetivo del proceso específicos.

El equipo es específico para cada aplicación

Un calentador por inducción diseñado para aplicaciones de baja temperatura, como el montaje de rodamientos a 110°C, es fundamentalmente diferente de un horno de inducción construido para fundir acero. La fuente de alimentación, la construcción de la bobina y los sistemas de control están diseñados para rangos térmicos muy diferentes y no pueden usarse indistintamente.

Solo funciona con materiales conductores

El requisito principal para el calentamiento por inducción es que el material debe ser eléctricamente conductor. Es excepcionalmente eficaz en metales y algunos semiconductores. Sin embargo, no puede usarse para calentar directamente materiales no conductores como la mayoría de las cerámicas, plásticos o vidrio.

La geometría y el acoplamiento importan

La eficiencia del proceso de calentamiento depende en gran medida de la forma de la pieza de trabajo y de su proximidad a la bobina, un factor conocido como acoplamiento. Las piezas de forma irregular o las piezas que no se pueden colocar cerca de la bobina pueden calentarse de manera menos eficiente o irregular.

Adaptando la tecnología a su objetivo

Elegir el sistema de inducción adecuado requiere una comprensión clara de su objetivo final. El proceso se define por la temperatura que necesita alcanzar para una tarea específica.

- Si su enfoque principal es la precisión a baja temperatura (por ejemplo, ajuste por contracción, curado): Necesita un sistema con control de temperatura preciso y retroalimentación, que opere típicamente en el rango de 100°C a 300°C.

- Si su enfoque principal es el tratamiento de metales (por ejemplo, endurecimiento, soldadura fuerte, forja): Necesita un sistema de potencia media a alta capaz de alcanzar rápidamente temperaturas entre 800°C y 1200°C.

- Si su enfoque principal es la fusión de materiales (por ejemplo, acero, silicio): Necesita un horno de inducción especializado de alta potencia diseñado para superar con seguridad el punto de fusión del material, a menudo operando muy por encima de los 1500°C.

En última instancia, el calentamiento por inducción ofrece un control incomparable sobre la temperatura, pero solo cuando el sistema se especifica correctamente para el trabajo en cuestión.

Tabla resumen:

| Tipo de aplicación | Rango de temperatura típico | Objetivo clave del proceso |

|---|---|---|

| Precisión a baja temperatura | 100°C - 300°C | Ajuste por contracción, curado |

| Tratamiento de metales | 800°C - 1200°C | Endurecimiento, soldadura fuerte, forja |

| Fusión | > 1500°C | Fusión de metales, silicio |

¿Listo para aprovechar el poder del calentamiento por inducción?

La versatilidad del calentamiento por inducción significa que el sistema correcto debe adaptarse con precisión a su material y objetivos de proceso. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles óptimos para sus necesidades específicas de laboratorio.

Nuestros expertos le ayudarán a seleccionar la solución de calentamiento por inducción perfecta para lograr la velocidad, precisión y controlabilidad que exige su trabajo.

Contacte con KINTEK hoy mismo para hablar sobre su aplicación y descubrir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas del equipo de inducción? Logre un calentamiento más rápido, limpio y preciso

- ¿Cuál es la función principal de un horno de inducción por vacío? Optimizar la fundición de aleaciones FeCrAl con alta pureza

- ¿Cómo funciona el calentamiento por inducción de alta frecuencia? Desbloquee un calor rápido, preciso y eficiente

- ¿Funciona el calentamiento por inducción en materiales no metálicos? El papel fundamental de la conductividad eléctrica

- ¿Puede la inducción fundir metal? El método moderno para una fusión rápida y limpia

- ¿Qué es mejor, el horno de inducción o el horno de arco eléctrico? La guía definitiva para sus necesidades de producción

- ¿Un calentador de inducción calentará el latón? Una guía para el calentamiento eficiente de metales no ferrosos

- ¿Cuáles son las ventajas del calentamiento por inducción? Desbloquee Velocidad, Precisión y Limpieza