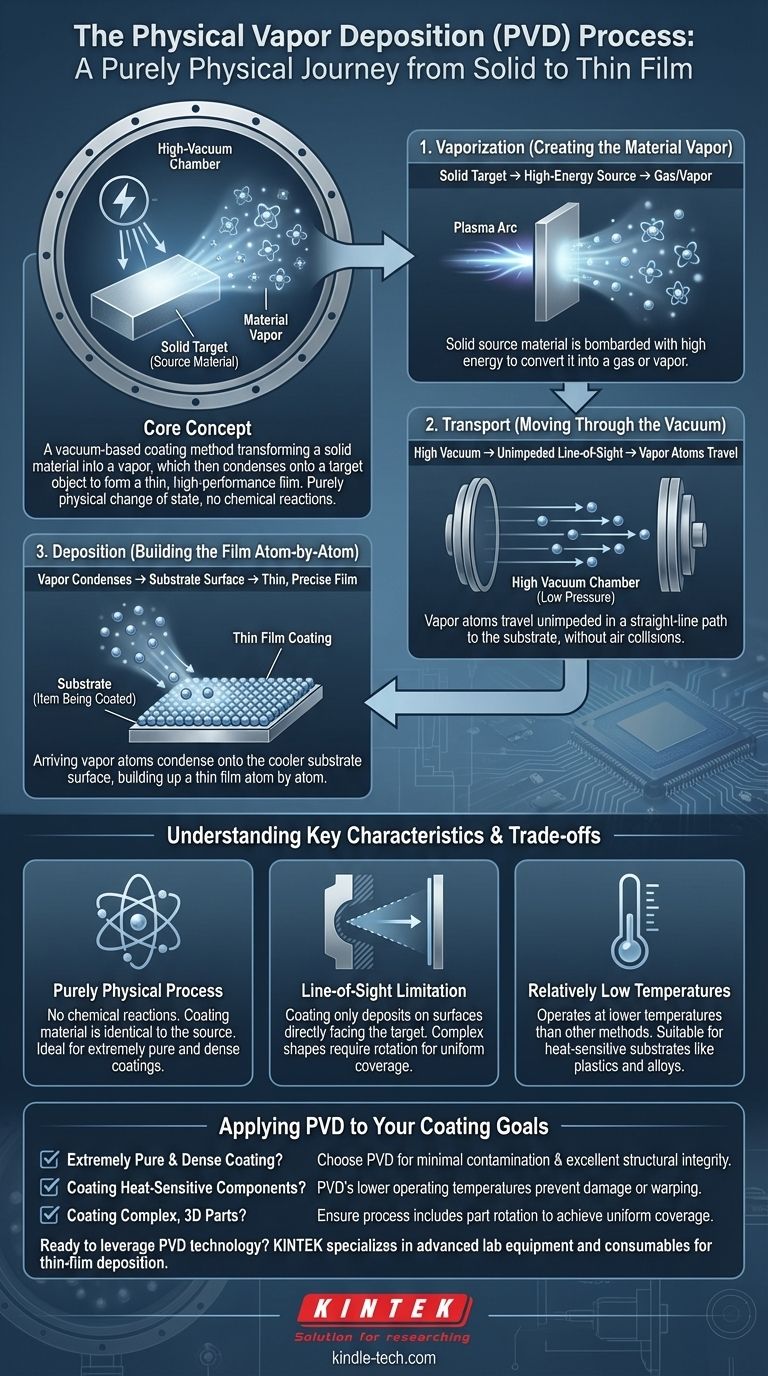

En esencia, la Deposición Física de Vapor (PVD) es un método de recubrimiento basado en vacío que transforma un material sólido en vapor, el cual luego se condensa sobre un objeto objetivo para formar una película delgada de alto rendimiento. Todo este proceso es puramente físico, implicando un cambio de estado de sólido a gas y de nuevo a sólido, sin que ocurran reacciones químicas. El recubrimiento se construye meticulosamente, átomo o molécula por átomo o molécula.

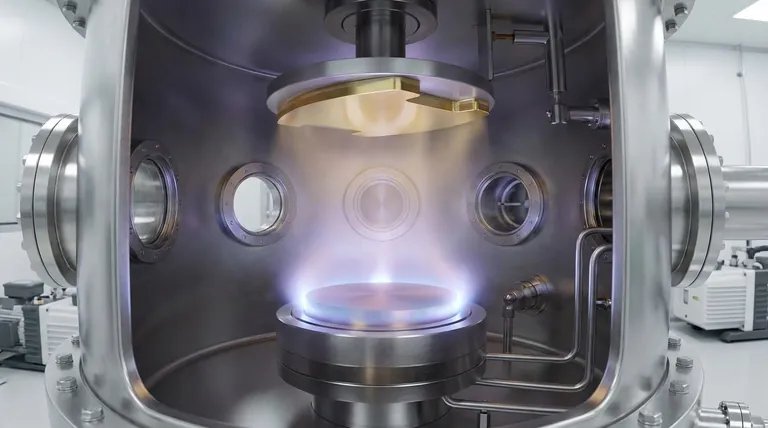

El concepto central de PVD implica tres etapas fundamentales realizadas en una cámara de alto vacío: un material de origen sólido se vaporiza utilizando energía, el vapor resultante viaja sin impedimentos al sustrato, y luego se condensa en la superficie del sustrato para formar la película delgada deseada.

El Proceso Fundamental de PVD: Un Viaje de Tres Pasos

Para comprender verdaderamente cómo funciona la PVD, es mejor desglosarla en sus tres fases distintas y secuenciales. Cada paso es crítico para producir un recubrimiento uniforme y de alta calidad.

Paso 1: Vaporización (Creación del Vapor del Material)

El proceso comienza con el material de origen, conocido como el objetivo, que se encuentra en forma sólida. El objetivo es convertir este sólido en un gas o vapor.

Esto se logra bombardeando el objetivo con una fuente de alta energía. Los diferentes métodos de PVD se clasifican por cómo logran esto, utilizando técnicas como la evaporación a alta temperatura o el bombardeo de la superficie con partículas de alta energía de fuentes como un plasma o un haz de electrones.

Paso 2: Transporte (Movimiento a Través del Vacío)

Una vez que el material objetivo se vaporiza, sus átomos o moléculas viajan a través de la cámara de proceso. Este viaje ocurre en un alto vacío, un ambiente con una presión extremadamente baja.

El vacío es esencial porque elimina el aire y otras partículas que podrían colisionar con el material vaporizado. Esto asegura que el material viaje en una trayectoria recta y sin impedimentos, a menudo denominada línea de visión, desde el objetivo hasta el objeto que se está recubriendo.

Paso 3: Deposición (Construcción de la Película Átomo por Átomo)

Cuando los átomos vaporizados llegan a la superficie del objeto que se está recubriendo (el sustrato), se condensan de nuevo a un estado sólido.

Debido a que el sustrato suele estar a una temperatura más baja, los átomos de vapor que llegan se asientan en su superficie, creando una película delgada, densa y altamente adherente. Esta capa se acumula átomo por átomo, lo que permite un control extremadamente preciso sobre su espesor y estructura.

Comprensión de las Ventajas y Desventajas y las Características Clave

Aunque potente, el proceso de PVD tiene características y limitaciones distintivas que son importantes de entender para su correcta aplicación.

Un Proceso Puramente Físico

Una de las características definitorias de la PVD es que no se producen reacciones químicas. El material de recubrimiento es el mismo que el material de origen, simplemente depositado en una capa delgada. Este es un diferenciador principal de procesos como la Deposición Química de Vapor (CVD), donde las reacciones químicas en la superficie del sustrato forman el recubrimiento.

La Limitación de la Línea de Visión

La trayectoria en línea recta del material vaporizado significa que las superficies que no están directamente en la "línea de visión" del objetivo de la fuente no se recubrirán eficazmente. Para lograr un recubrimiento uniforme en formas complejas, los sustratos a menudo deben ser rotados o reposicionados durante el proceso.

Temperaturas Relativamente Bajas

La PVD se considera un proceso "frío" en comparación con muchos otros métodos de recubrimiento. Las temperaturas más bajas la hacen adecuada para una amplia gama de sustratos, incluidos algunos plásticos y aleaciones metálicas finamente ajustadas que podrían dañarse con tratamientos de alto calor.

Aplicando Esto a Su Objetivo de Recubrimiento

Comprender los principios básicos de la PVD le ayuda a determinar si es la opción correcta para su aplicación específica.

- Si su enfoque principal es un recubrimiento extremadamente puro y denso: El entorno de alto vacío y la deposición física de la PVD son ideales para crear películas con mínima contaminación y excelente integridad estructural.

- Si su enfoque principal es recubrir componentes sensibles al calor: Las temperaturas de funcionamiento más bajas de la PVD la convierten en una opción superior a las alternativas de alto calor que podrían dañar o deformar el sustrato.

- Si su enfoque principal es recubrir una pieza compleja y tridimensional: Debe tener en cuenta la naturaleza de la línea de visión de la PVD y asegurarse de que el proceso incluya mecanismos para la rotación de la pieza para lograr una cobertura uniforme.

Al comprender estos fundamentos, podrá aprovechar mejor la precisión y versatilidad del proceso de PVD.

Tabla Resumen:

| Etapa del Proceso PVD | Acción Clave | Condición Crucial |

|---|---|---|

| 1. Vaporización | El material objetivo sólido se convierte en vapor. | Fuente de alta energía (por ejemplo, plasma, haz de electrones). |

| 2. Transporte | El vapor viaja del objetivo al sustrato. | Entorno de alto vacío para un viaje sin impedimentos y en línea de visión. |

| 3. Deposición | El vapor se condensa en la superficie del sustrato, formando una película delgada. | Sustrato a una temperatura más baja para la acumulación átomo por átomo. |

| Característica Clave | Descripción | Consideración |

| Puramente Físico | No hay reacciones químicas; el material de recubrimiento es idéntico al de la fuente. | Ideal para crear recubrimientos extremadamente puros y densos. |

| Línea de Visión | El recubrimiento solo se deposita en superficies que miran directamente al objetivo. | Las piezas complejas requieren rotación para una cobertura uniforme. |

| Baja Temperatura | Opera a temperaturas relativamente bajas en comparación con otros métodos. | Adecuado para sustratos sensibles al calor como plásticos y aleaciones. |

¿Listo para aprovechar la tecnología PVD para sus necesidades de recubrimiento de precisión?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas y la ciencia de los materiales. Ya sea que esté desarrollando nuevos recubrimientos para herramientas de corte, dispositivos médicos o componentes electrónicos, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción