En esencia, la deposición química de vapor (CVD) es un proceso de fabricación de materiales donde una película delgada sólida se "crece" sobre una superficie a partir de un gas. Esto se logra introduciendo gases precursores en una cámara de reacción, los cuales luego experimentan una reacción química controlada al activarse por energía, típicamente calor o plasma. El resultado de esta reacción es la formación de un nuevo material sólido que se deposita sobre un objeto objetivo, conocido como sustrato.

El principio fundamental de la CVD no es meramente recubrir una superficie, sino orquestar una reacción química en fase gaseosa para crear un sólido. El proceso transforma moléculas de gas volátiles en una película delgada sólida y estable, átomo por átomo, sobre la superficie de un sustrato.

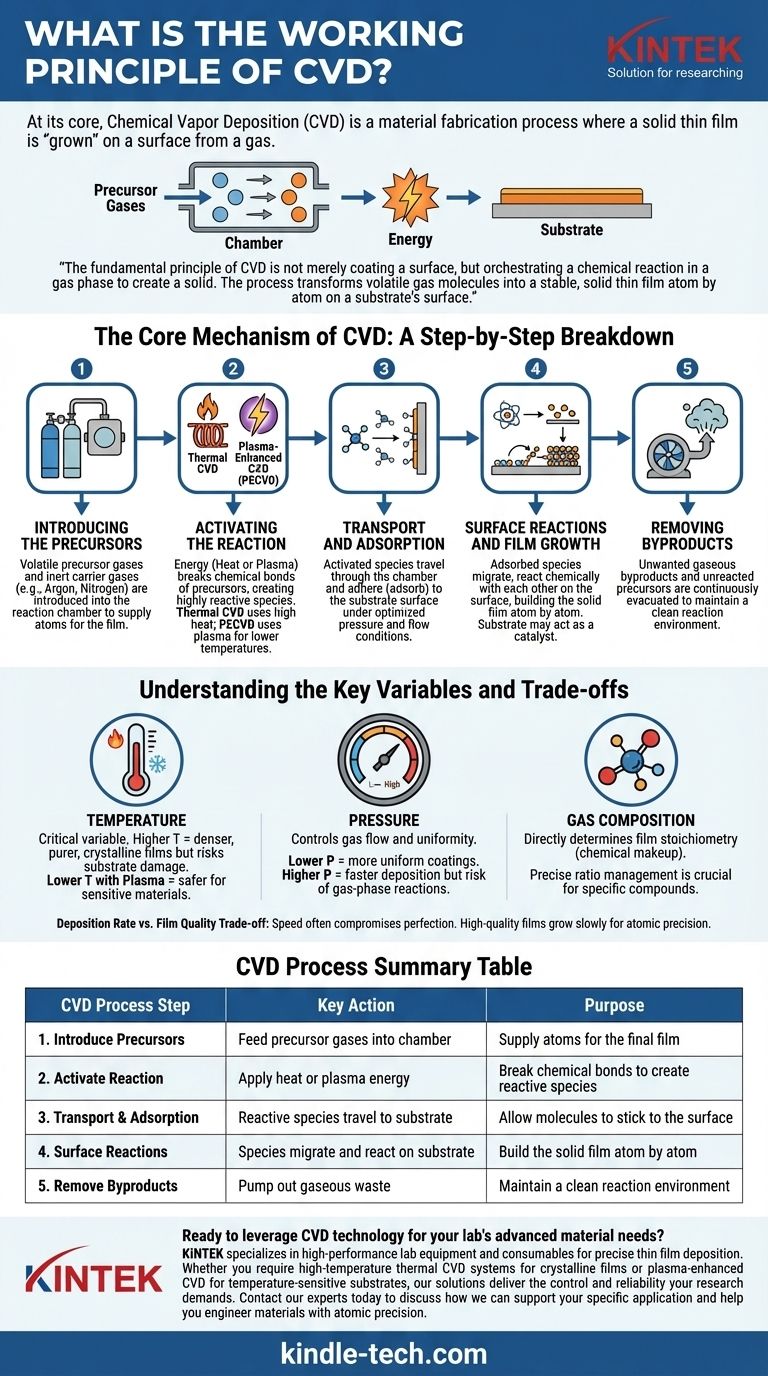

El mecanismo central de la CVD: un desglose paso a paso

Para comprender verdaderamente la CVD, es mejor verla como una secuencia de eventos físicos y químicos cuidadosamente controlados. Cada paso es crítico para la formación de una película de alta calidad.

Paso 1: Introducción de los precursores

El proceso comienza alimentando uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los átomos necesarios para la película final (por ejemplo, gas metano, CH₄, como fuente de carbono para películas de diamante).

A menudo, estos precursores se diluyen con un gas portador inerte, como argón o nitrógeno. Este gas portador ayuda a estabilizar el proceso y a controlar con precisión el transporte de las moléculas reactivas al sustrato.

Paso 2: Activación de la reacción

Los gases precursores suelen ser estables a temperatura ambiente y necesitan una inyección de energía para romper sus enlaces químicos y volverse reactivos. Este es el paso más definitorio de cualquier proceso CVD.

Existen dos métodos principales de activación:

- CVD térmica: El sustrato se calienta a una temperatura alta, a menudo varios cientos de grados Celsius (por ejemplo, 800-900°C para el diamante). Cuando los gases precursores entran en contacto con la superficie caliente, obtienen suficiente energía térmica para descomponerse y reaccionar.

- CVD asistida por plasma (PECVD): Se utiliza un campo eléctrico (como energía de RF o microondas) para ionizar los gases en un plasma. Este plasma contiene iones y radicales altamente reactivos, que pueden formar una película a temperaturas mucho más bajas, lo que lo hace adecuado para sustratos sensibles al calor.

Paso 3: Transporte y adsorción

Una vez activadas, estas especies atómicas y moleculares reactivas viajan a través de la cámara y aterrizan en la superficie del sustrato. Este proceso de adherencia a la superficie se denomina adsorción.

Las condiciones dentro de la cámara, como la presión y el flujo de gas, se optimizan para asegurar que estas especies lleguen al sustrato de manera uniforme.

Paso 4: Reacciones superficiales y crecimiento de la película

Aquí es donde se construye la película. Las especies adsorbidas migran a través de la superficie del sustrato, encuentran sitios energéticamente favorables y experimentan reacciones químicas entre sí. Estas reacciones crean el material sólido deseado.

La película crece de manera altamente controlada, a menudo capa por capa o átomo por átomo. El propio sustrato puede actuar como un catalizador, proporcionando una plantilla que asegura que la película depositada se adhiera fuertemente y crezca con una estructura cristalina específica.

Paso 5: Eliminación de subproductos

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estos, junto con cualquier gas precursor no reaccionado, se bombean continuamente fuera de la cámara para mantener un ambiente de reacción limpio y controlado.

Comprensión de las variables clave y las compensaciones

La calidad, las propiedades e incluso el tipo de material depositado mediante CVD están dictados por un delicado equilibrio de los parámetros del proceso. Comprender estas compensaciones es clave para dominar la técnica.

Temperatura: El director de la reacción

La temperatura del sustrato es, posiblemente, la variable más crítica. Las temperaturas más altas generalmente proporcionan más energía para las reacciones superficiales, lo que lleva a películas más densas, puras y cristalinas. Sin embargo, las altas temperaturas pueden dañar sustratos sensibles como plásticos o componentes electrónicos preexistentes.

Presión: Control de la uniformidad y la ubicación de la reacción

La presión de la cámara influye en cómo viajan las moléculas de gas. Las presiones más bajas significan que las moléculas viajan en líneas más rectas, lo que lleva a recubrimientos más uniformes (mejor deposición "en línea de visión"). Las presiones más altas pueden aumentar la tasa de deposición, pero corren el riesgo de causar reacciones en la fase gaseosa antes de llegar al sustrato, lo que puede resultar en la formación de polvo en lugar de una película de calidad.

Composición del gas: El plano del material

La proporción de gases precursores y portadores determina directamente la composición química (estequiometría) de la película final. Por ejemplo, al depositar nitruro de silicio (Si₃N₄), la proporción de gas que contiene silicio y gas que contiene nitrógeno debe gestionarse con precisión para lograr las propiedades correctas del material.

Tasa de deposición vs. Calidad de la película

Existe una compensación inherente entre la velocidad y la perfección. Intentar depositar una película demasiado rápido aumentando el flujo de gas o la temperatura puede introducir defectos, impurezas y tensiones internas. Las películas de alta calidad, como las de semiconductores o diamantes cultivados en laboratorio, a menudo se cultivan muy lentamente durante horas o incluso días para garantizar la precisión atómica.

Cómo aplicar esto a su proyecto

Su elección de parámetros CVD debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal son películas cristalinas de alta pureza (por ejemplo, para semiconductores, recubrimientos ópticos): Probablemente necesitará un proceso de CVD térmica de alta temperatura para lograr la calidad de película y la integridad estructural necesarias.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (por ejemplo, polímeros, electrónica flexible): La CVD asistida por plasma (PECVD) es la elección esencial, ya que permite la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es depositar un compuesto químico específico (por ejemplo, nitruro de titanio, carburo de silicio): Su principal desafío es el control preciso de los caudales y las presiones parciales de múltiples gases precursores para garantizar la estequiometría correcta.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la CVD para diseñar materiales con precisión desde el átomo.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducir precursores | Alimentar gases precursores en la cámara | Suministrar átomos para la película final |

| 2. Activar reacción | Aplicar calor o energía de plasma | Romper enlaces químicos para crear especies reactivas |

| 3. Transporte y adsorción | Las especies reactivas viajan al sustrato | Permitir que las moléculas se adhieran a la superficie |

| 4. Reacciones superficiales | Las especies migran y reaccionan en el sustrato | Construir la película sólida átomo por átomo |

| 5. Eliminar subproductos | Bombear los residuos gaseosos | Mantener un ambiente de reacción limpio |

¿Listo para aprovechar la tecnología CVD para las necesidades de materiales avanzados de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la deposición precisa de películas delgadas. Ya sea que necesite sistemas de CVD térmica de alta temperatura para películas cristalinas o CVD asistida por plasma para sustratos sensibles a la temperatura, nuestras soluciones ofrecen el control y la confiabilidad que su investigación exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y ayudarlo a diseñar materiales con precisión atómica.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas