En esencia, un horno de inducción funciona según el principio de inducción electromagnética. Una potente corriente alterna fluye a través de una bobina de cobre, creando un campo magnético fuerte y fluctuante. Cuando un material conductor como el metal se coloca dentro de este campo, el campo induce corrientes eléctricas internas, conocidas como corrientes de Foucault, dentro del propio metal. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso, lo que hace que el metal se derrita rápidamente de adentro hacia afuera.

La ventaja fundamental de un horno de inducción es su capacidad para convertir el propio metal en la fuente de calor. A diferencia de los hornos convencionales que calientan externamente, este calentamiento interno directo proporciona una velocidad, eficiencia energética y control excepcionales sobre el proceso de fusión.

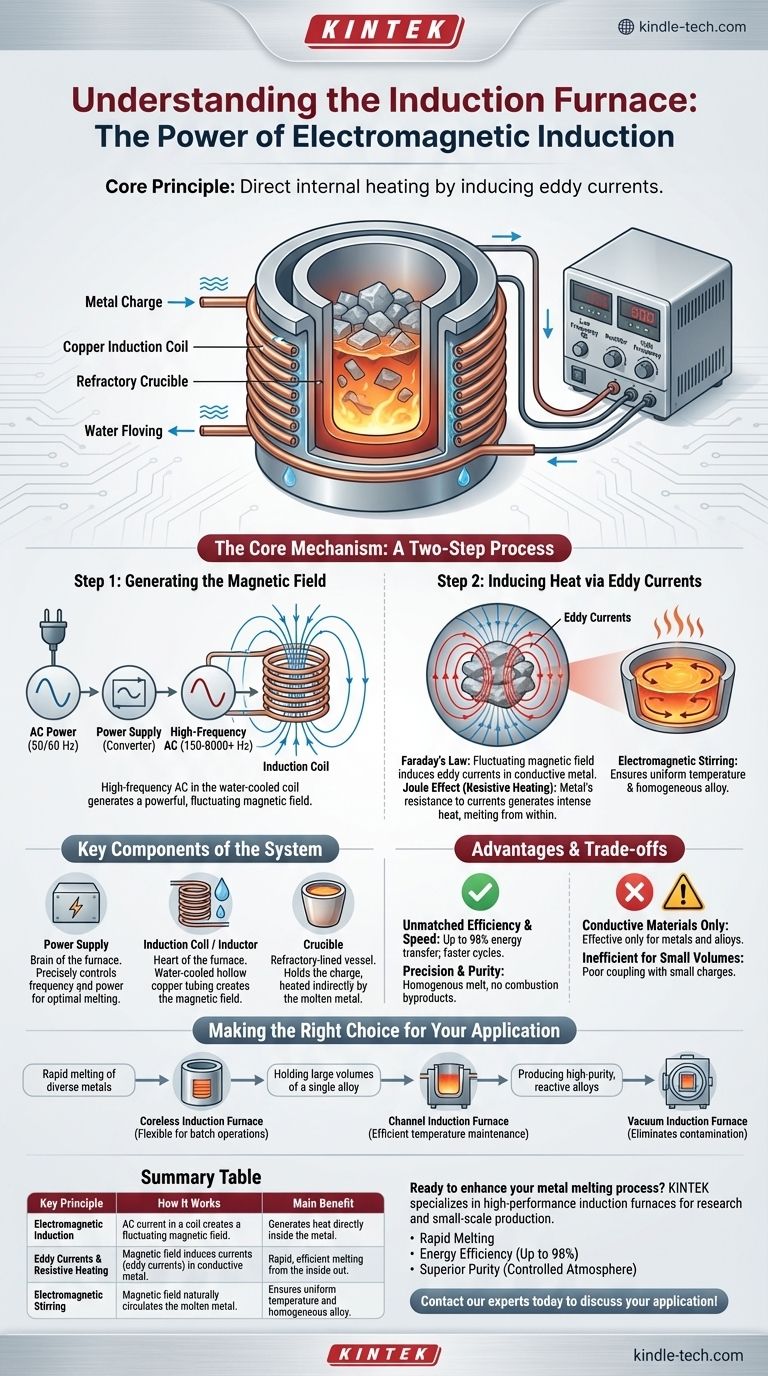

El Mecanismo Central: Un Proceso de Dos Pasos

Comprender el principio de funcionamiento requiere observar dos fenómenos físicos distintos pero conectados. Todo el sistema está diseñado para ejecutar estos dos pasos con la máxima eficiencia.

Paso 1: Generación del Campo Magnético

El proceso comienza con la fuente de alimentación. Un suministro eléctrico trifásico estándar se convierte de una baja frecuencia (por ejemplo, 50/60 Hz) a una frecuencia mucho más alta, que generalmente oscila entre 150 Hz y 8.000 Hz o más.

Esta corriente alterna de alta frecuencia se dirige luego a una bobina de cobre hueca, a menudo enfriada con agua circulante. A medida que la corriente alterna rápidamente de dirección, genera un campo magnético potente y fluctuante en el espacio dentro y alrededor de la bobina, donde se encuentra la carga de metal.

Paso 2: Inducción de Calor Mediante Corrientes de Foucault

Aquí es donde entra en juego la Ley de Inducción de Faraday. El campo magnético fluctuante que atraviesa el metal conductor induce un flujo circular de electrones, creando las corrientes de Foucault.

Estas corrientes son la clave del proceso de calentamiento. Debido al efecto Joule (también conocido como calentamiento resistivo), la resistencia eléctrica inherente del metal se opone al flujo de estas potentes corrientes de Foucault. Esta oposición libera energía térmica (calor) directamente dentro de la masa del metal, lo que hace que su temperatura aumente rápidamente.

Un beneficio secundario de este proceso es una acción de agitación electromagnética natural. Las fuerzas generadas por las corrientes de Foucault y el campo magnético hacen que el metal fundido circule, asegurando una temperatura uniforme y una composición de aleación homogénea.

Los Componentes Clave del Sistema

Un horno de inducción no es solo una bobina, sino un sistema integrado. Cada componente desempeña un papel fundamental.

La Fuente de Alimentación

Este es el cerebro del horno. Toma la energía de la red y utiliza rectificadores e inversores para producir una corriente alterna de alta frecuencia. La capacidad de controlar con precisión esta frecuencia y la potencia de salida brinda a los operadores un control preciso sobre la velocidad de fusión y la temperatura.

La Bobina de Inducción (Inductor)

El inductor es el corazón del horno. Casi siempre está hecho de tubos de cobre huecos para permitir el enfriamiento por agua, lo cual es necesario para manejar las inmensas corrientes eléctricas sin sobrecalentar la propia bobina. Su forma y tamaño están diseñados para maximizar el acoplamiento del campo magnético con la carga de metal.

El Crisol

Este es el recipiente revestido de material refractario que contiene el metal. Debe ser capaz de soportar temperaturas extremas sin reaccionar con la carga fundida. Fundamentalmente, el crisol en sí no se calienta directamente por el campo de inducción; solo se calienta por el contacto con el metal fundido.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta para cada aplicación. Las fortalezas del calentamiento por inducción también definen sus limitaciones.

Ventaja: Eficiencia y Velocidad Inigualables

Debido a que el calor se genera directamente dentro del material a fundir, la transferencia de energía es extremadamente eficiente, a menudo alcanzando hasta el 98%. Esto minimiza la pérdida térmica al ambiente circundante y permite ciclos de fusión mucho más rápidos en comparación con los hornos de combustible o de arco.

Ventaja: Precisión y Pureza

La acción de agitación electromagnética asegura una fusión homogénea, lo cual es fundamental para crear aleaciones de alta calidad. Además, como no hay combustión, no hay subproductos que contaminen el metal. Cuando se opera en una atmósfera controlada o al vacío, un horno de inducción puede producir metales excepcionalmente puros.

Limitación: Solo Materiales Conductores

Todo el principio se basa en inducir corrientes eléctricas dentro de la carga. Por lo tanto, los hornos de inducción solo son efectivos para fundir materiales eléctricamente conductores, principalmente metales y sus aleaciones.

Inconveniente: Ineficiente para Pequeños Volúmenes

Los hornos de inducción son más eficientes cuando el crisol está lleno a un nivel óptimo. Operar con una carga muy pequeña puede conducir a un acoplamiento magnético deficiente y una eficiencia energética reducida, lo que los hace menos ideales para lotes muy pequeños e intermitentes.

Tomando la Decisión Correcta para Su Aplicación

El diseño específico de un horno de inducción se adapta a su propósito previsto. Comprender su objetivo principal es clave para seleccionar el tipo correcto.

- Si su enfoque principal es la fusión rápida de diversos metales: Un horno de inducción sin núcleo, donde la bobina rodea un crisol simple, ofrece la mayor flexibilidad para operaciones por lotes.

- Si su enfoque principal es mantener grandes volúmenes de una sola aleación: Un horno de inducción de canal, que funciona como un transformador, es altamente eficiente para mantener la temperatura en aplicaciones de gran volumen.

- Si su enfoque principal es producir aleaciones reactivas de alta pureza: Un horno de inducción al vacío es la elección definitiva, ya que elimina la contaminación atmosférica y garantiza la máxima integridad del material.

Al dominar el principio del calentamiento directo e interno, el horno de inducción proporciona un nivel de control y calidad que es difícil de lograr con cualquier otro método.

Tabla Resumen:

| Principio Clave | Cómo Funciona | Beneficio Principal |

|---|---|---|

| Inducción Electromagnética | La corriente alterna en una bobina crea un campo magnético fluctuante. | Genera calor directamente dentro del metal. |

| Corrientes de Foucault y Calentamiento Resistivo | El campo magnético induce corrientes (corrientes de Foucault) en el metal conductor, generando calor. | Fusión rápida y eficiente de adentro hacia afuera. |

| Agitación Electromagnética | El campo magnético hace circular naturalmente el metal fundido. | Asegura una temperatura uniforme y una aleación homogénea. |

¿Listo para mejorar su proceso de fusión de metales con la precisión y eficiencia de un horno de inducción?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados para investigación, control de calidad y producción a pequeña escala. Nuestras soluciones ofrecen:

- Fusión Rápida: Reduzca significativamente los tiempos de ciclo con calentamiento interno directo.

- Eficiencia Energética: Logre hasta un 98% de transferencia de energía, reduciendo los costos operativos.

- Pureza Superior: Fusión en una atmósfera controlada para prevenir la contaminación y crear aleaciones de alta integridad.

Ya sea que trabaje con metales ferrosos, no ferrosos o reactivos, KINTEK tiene el horno adecuado para las necesidades de su laboratorio.

Contacte a nuestros expertos hoy para discutir su aplicación y encontrar el horno de inducción perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales