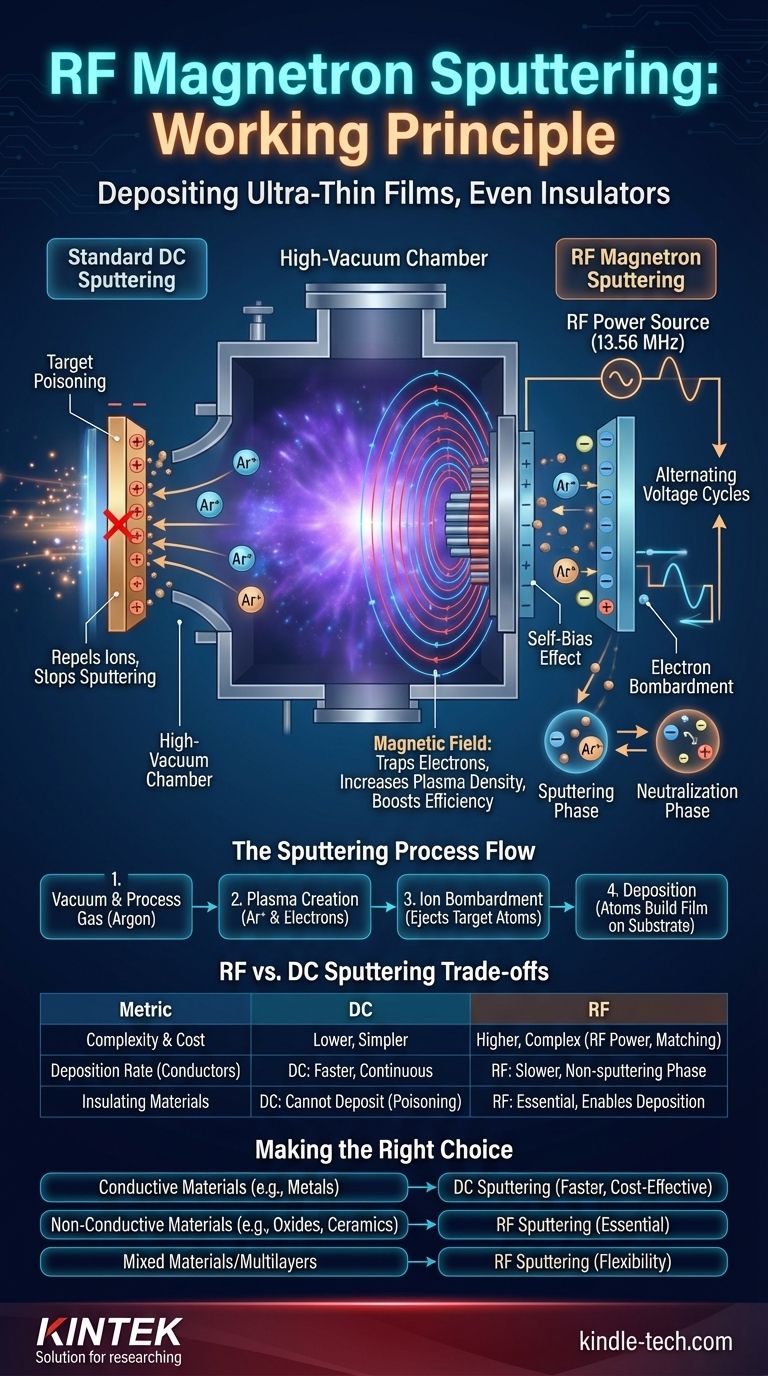

En esencia, el sputtering de magnetrón de RF es una técnica de deposición física de vapor (PVD) utilizada para crear películas ultrafinas. Utiliza una combinación de plasma de gas inerte, un potente campo magnético y una fuente de alimentación de radiofrecuencia (RF) para expulsar átomos de un material fuente (el "blanco" o "objetivo") y depositarlos sobre una superficie (el "sustrato"). Este proceso es excepcionalmente capaz de depositar materiales no conductores o aislantes.

El problema fundamental que resuelve el sputtering de magnetrón de RF es la incapacidad de los sistemas de sputtering de CC más simples para depositar materiales aislantes. Al utilizar un campo eléctrico de RF alterno, evita la acumulación de carga que detendría el proceso en el blanco, convirtiéndolo en una herramienta versátil para crear películas avanzadas de cerámica y óxido.

La base: cómo funciona el sputtering

Para comprender los componentes "RF" y "magnetrón", primero debemos captar el principio básico del sputtering. Todo el proceso tiene lugar dentro de una cámara de alto vacío.

El vacío y el gas de proceso

Primero, la cámara se despresuriza a una presión muy baja para eliminar contaminantes. Luego, se introduce una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente argón (Ar).

Creación del plasma

Se aplica un alto voltaje a través de la cámara, con el material objetivo actuando como cátodo (negativo) y el soporte del sustrato o las paredes de la cámara como ánodo (positivo). Este fuerte campo eléctrico energiza el gas argón, despojando electrones de los átomos de argón y creando un plasma: un gas ionizado que consiste en iones de argón positivos (Ar+) y electrones libres.

Bombardeo y deposición

Los iones de argón cargados positivamente son acelerados con fuerza hacia el blanco cargado negativamente. Colisionan con la superficie del blanco con tanta energía que físicamente expulsan, o "pulverizan" (sputter), átomos del material objetivo. Estos átomos pulverizados viajan a través del vacío y se condensan en el sustrato, construyendo gradualmente una película delgada.

La mejora "Magnetrón": aumento de la eficiencia

El sputtering estándar es lento. El sputtering de magnetrón aumenta drásticamente la velocidad y la eficiencia de este proceso al agregar un componente crítico: un campo magnético.

El papel del campo magnético

Se coloca un conjunto de imanes permanentes potentes detrás del blanco. Esto crea un campo magnético que es paralelo a la superficie del blanco.

Atrapar electrones para un plasma más denso

Este campo magnético tiene un efecto profundo en los electrones ligeros y cargados negativamente en el plasma. Los atrapa en una trayectoria espiral, o cicloidal, directamente frente al blanco. Al confinar los electrones, su longitud de trayectoria aumenta enormemente, lo que eleva masivamente la probabilidad de que colisionen e ionizen los átomos de argón neutros.

El resultado: tasas de deposición más rápidas

Esta ionización mejorada crea un plasma mucho más denso concentrado cerca del blanco. Más iones de argón significan más bombardeo, lo que a su vez conduce a una tasa significativamente mayor de átomos que son pulverizados desde el blanco. El resultado es una deposición de película mucho más rápida y eficiente.

La solución "RF": pulverización de aislantes

Si bien el sputtering de magnetrón es muy eficiente, encuentra un obstáculo cuando el material objetivo es un aislante eléctrico, como una cerámica o un óxido. Aquí es donde la fuente de alimentación de radiofrecuencia (RF) se vuelve esencial.

El desafío con el sputtering de CC

En un sistema de CC estándar, a medida que los iones de argón positivos golpean un blanco aislante, no pueden ser neutralizados porque el material no conduce electricidad. Esto conduce a una acumulación rápida de carga positiva en la superficie del blanco. Esta capa positiva, conocida como "envenenamiento del blanco", repele los iones de argón positivos entrantes, extinguiendo rápidamente el plasma y deteniendo por completo el proceso de sputtering.

Cómo funciona el campo de RF

En lugar de un voltaje de CC constante, una fuente de alimentación de RF aplica un voltaje alterno que oscila millones de veces por segundo (típicamente a 13.56 MHz).

Durante una mitad del ciclo, el blanco es negativo, atrayendo a los iones de argón positivos para el sputtering, al igual que en el proceso de CC.

Fundamentalmente, durante la otra mitad del ciclo, el blanco se vuelve positivo. En este breve momento, atrae a los electrones altamente móviles del plasma, que efectivamente neutralizan la carga positiva acumulada durante el semiciclo de sputtering.

El efecto de "Auto-polarización" (Self-Bias)

Debido a que los electrones son mucho más ligeros y más móviles que los iones de argón, muchos más electrones llegan al blanco durante su semiciclo positivo de lo que lo hacen los iones durante el semiciclo negativo. Este desequilibrio da como resultado que el blanco desarrolle una carga neta negativa, o una "auto-polarización" (self-bias), que es esencial para mantener el bombardeo iónico necesario para el sputtering.

Comprensión de las compensaciones

Aunque es potente, el sputtering de magnetrón de RF no siempre es la mejor opción. Implica claras compensaciones en comparación con su contraparte de CC más simple.

Complejidad y costo

Las fuentes de alimentación de RF, las redes de adaptación de impedancia y el blindaje son significativamente más complejos y costosos que los sistemas de alimentación de CC. Esto hace que la inversión inicial en equipos sea mayor.

Tasas de deposición

Para depositar materiales conductores como metales, el sputtering de magnetrón de CC suele ser más rápido y eficiente. El ciclo de RF incluye una fase de "no sputtering" (la fase de bombardeo de electrones), que puede reducir ligeramente la tasa de deposición general en comparación con un proceso de CC continuo.

Control del proceso

El campo de RF proporciona parámetros adicionales para ajustar las características del plasma. Esto ofrece un mayor control sobre las propiedades de la película, como la tensión y la densidad, pero también añade una capa de complejidad al desarrollo del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de sputtering correcta depende completamente del material que necesite depositar.

- Si su enfoque principal es depositar materiales conductores (como metales o conductores transparentes): El sputtering de magnetrón de CC es casi siempre la opción más rentable y rápida.

- Si su enfoque principal es depositar materiales no conductores (como óxidos, nitruros o cerámicas): El sputtering de magnetrón de RF es la técnica esencial y correcta para superar el envenenamiento del blanco.

- Si su enfoque principal es depositar una mezcla de materiales o crear pilas multicapa complejas: Un sistema de RF proporciona la máxima flexibilidad para manejar capas tanto conductoras como aislantes dentro del mismo proceso.

Al comprender estos principios fundamentales, puede seleccionar y optimizar con confianza el proceso de sputtering que se alinea directamente con sus objetivos de material y aplicación.

Tabla de resumen:

| Componente | Función en el proceso | Beneficio clave |

|---|---|---|

| Potencia de RF (13.56 MHz) | Alterna el voltaje para neutralizar la acumulación de carga en blancos aislantes. | Permite la deposición de materiales no conductores (p. ej., Al₂O₃, SiO₂). |

| Campo magnético | Atrapa electrones cerca del blanco para crear un plasma denso. | Aumenta la ionización para tasas de deposición más rápidas y eficientes. |

| Gas inerte (Argón) | Se ioniza para formar plasma; los iones bombardean el blanco para expulsar átomos. | Proporciona las partículas energéticas necesarias para el proceso de sputtering. |

| Cámara de alto vacío | Crea un entorno limpio y libre de contaminantes para el proceso. | Asegura una deposición de película delgada de alta pureza y alta calidad. |

¿Listo para integrar el sputtering de magnetrón de RF en las capacidades de su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento para la deposición avanzada de películas delgadas. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o capas protectoras de cerámica, nuestra experiencia garantiza que tenga las herramientas adecuadas para resultados precisos y confiables.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones de sputtering pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados