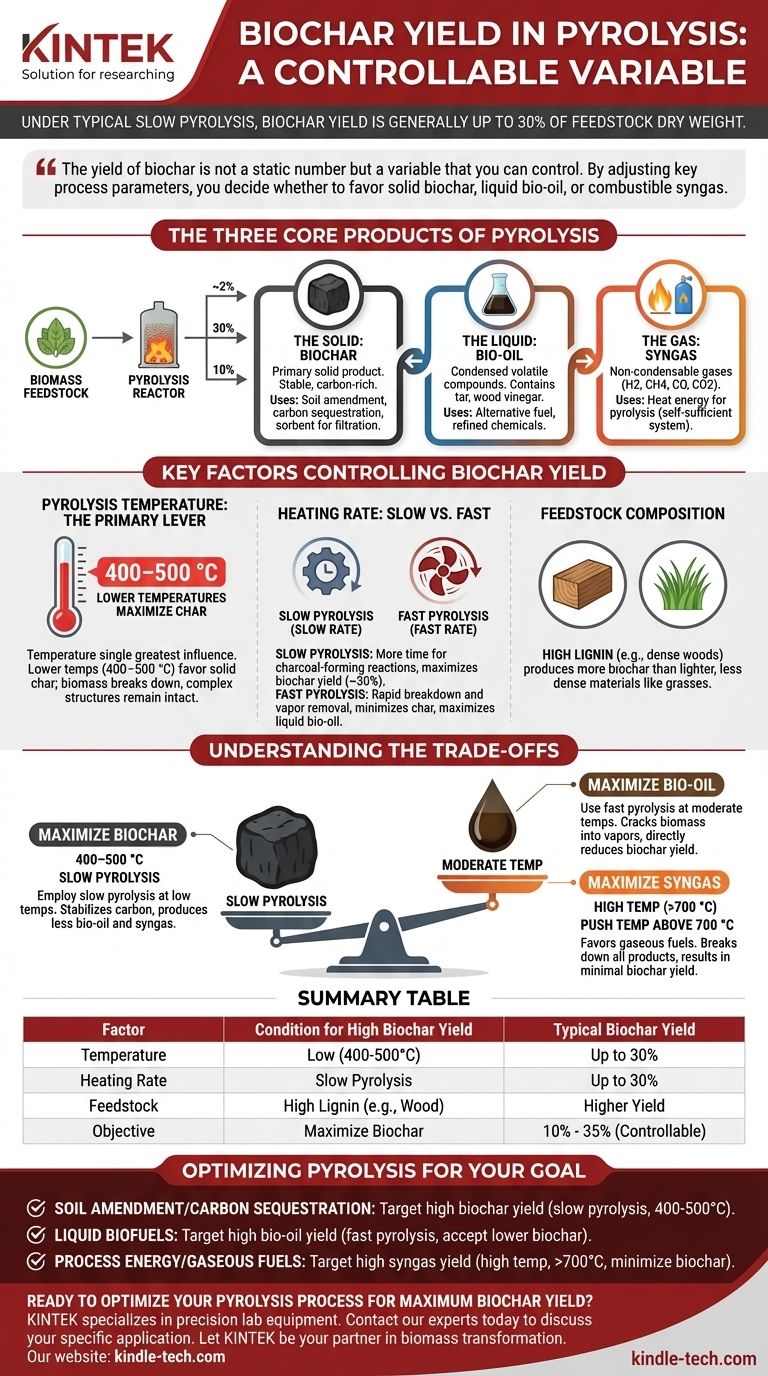

Bajo condiciones típicas de pirólisis lenta, el rendimiento de biocarbón es generalmente de hasta el 30% del peso seco de la materia prima inicial. Sin embargo, esta cifra no es una constante fija. Es el resultado de un proceso térmico controlado donde se manipula deliberadamente la distribución final de los productos: sólido, líquido y gas.

El rendimiento de biocarbón no es un número estático sino una variable que usted puede controlar. Al ajustar los parámetros clave del proceso, principalmente la temperatura y la velocidad de calentamiento, esencialmente está decidiendo si favorecer la producción de biocarbón sólido, bioaceite líquido o gas de síntesis combustible.

Los Tres Productos Principales de la Pirólisis

La pirólisis es un proceso de descomposición térmica en ausencia de oxígeno. No destruye la materia, sino que transforma una única entrada (biomasa) en tres salidas distintas y valiosas. Comprender esta distribución es clave para entender el rendimiento.

El Sólido: Biocarbón

Este es el principal producto sólido, un material estable y rico en carbono similar al carbón vegetal. Sus usos van desde la enmienda de suelos agrícolas y el secuestro de carbono hasta actuar como absorbente para la filtración.

El Líquido: Bioaceite

Durante el proceso, se liberan compuestos volátiles que se enfrían y condensan en una fracción líquida. Esto a menudo se denomina aceite de pirólisis o bioaceite y puede contener componentes como alquitrán y vinagre de madera. Se puede utilizar como combustible alternativo o refinarse en otros productos químicos.

El Gas: Gas de Síntesis (Syngas)

Esta es la fracción gaseosa no condensable producida durante la pirólisis. Contiene una mezcla de hidrógeno, metano, monóxido de carbono y dióxido de carbono. Este gas a menudo se captura y se utiliza para proporcionar la energía térmica necesaria para sostener la reacción de pirólisis en sí, creando un sistema autosuficiente.

Factores Clave que Controlan el Rendimiento de Biocarbón

Puede cambiar el equilibrio entre estos tres productos ajustando las condiciones bajo las cuales ocurre la pirólisis. El rendimiento final de biocarbón es un resultado directo de estas elecciones.

Temperatura de Pirólisis: La Palanca Principal

La temperatura tiene la mayor influencia en el producto final. Diferentes rangos de temperatura favorecen diferentes resultados.

Las temperaturas más bajas, específicamente en el rango de 400–500 °C, maximizan la producción de carbón sólido. A estas temperaturas, la biomasa se descompone, pero muchas de las estructuras complejas de carbono permanecen intactas.

Velocidad de Calentamiento: Lenta vs. Rápida

La velocidad a la que la biomasa alcanza su temperatura objetivo es fundamental.

Una velocidad de calentamiento lenta (pirólisis lenta) permite más tiempo para que ocurran las reacciones de formación de carbón, maximizando el rendimiento de biocarbón. La cifra de "hasta el 30%" es típica para este método.

Una velocidad de calentamiento rápida (pirólisis rápida) está diseñada para descomponer rápidamente la biomasa y eliminar inmediatamente los vapores antes de que puedan reaccionar más. Este método minimiza el carbón y maximiza el rendimiento de bioaceite líquido.

Composición de la Materia Prima

El tipo de biomasa utilizada como materia prima importa. Los materiales con mayor contenido de lignina, como las maderas densas, tienden a producir más biocarbón que los materiales más ligeros y menos densos como las hierbas. La composición inicial dicta los ingredientes crudos disponibles para la conversión.

Comprender las Compensaciones (Trade-offs)

El principio fundamental de la pirólisis es que no se pueden maximizar los tres productos simultáneamente. Aumentar el rendimiento de un producto implica inherentemente disminuir el rendimiento de los otros.

Para Maximizar el Biocarbón

Debe emplear pirólisis lenta a temperaturas relativamente bajas (400–500 °C). Esto estabiliza el carbono en su forma sólida, pero produce menos bioaceite y gas de síntesis.

Para Maximizar el Bioaceite

Debe utilizar pirólisis rápida a temperaturas moderadas. Este proceso craquea la biomasa en vapores condensables, pero se produce a expensas directas del rendimiento de biocarbón, que puede disminuir significativamente.

Para Maximizar el Gas de Síntesis

Elevar la temperatura por encima de los 700 °C favorece la producción de combustibles gaseosos. Este proceso, a menudo más cercano a la gasificación, descompone no solo la biomasa original sino también los productos líquidos y sólidos intermedios, lo que resulta en un rendimiento mínimo de biocarbón.

Optimización de la Pirólisis para su Objetivo

Su rendimiento ideal depende completamente de su objetivo principal. Al comprender las palancas, puede ajustar el proceso para satisfacer sus necesidades específicas.

- Si su enfoque principal es la enmienda del suelo o el secuestro de carbono: Busque un alto rendimiento de biocarbón utilizando pirólisis lenta a temperaturas entre 400 °C y 500 °C.

- Si su enfoque principal es la producción de biocombustibles líquidos: Busque un alto rendimiento de bioaceite utilizando pirólisis rápida, aceptando una menor producción de biocarbón como una compensación necesaria.

- Si su enfoque principal es la generación de energía de proceso o combustibles gaseosos: Busque un alto rendimiento de gas de síntesis operando a altas temperaturas (superiores a 700 °C), lo que minimizará el producto sólido.

Al tratar la pirólisis como un sistema controlable en lugar de un proceso fijo, puede transformar la biomasa en el producto específico que tiene el mayor valor para su aplicación.

Tabla Resumen:

| Factor | Condición para Alto Rendimiento de Biocarbón | Rendimiento Típico de Biocarbón |

|---|---|---|

| Temperatura | Baja (400-500°C) | Hasta 30% |

| Velocidad de Calentamiento | Pirólisis Lenta | Hasta 30% |

| Materia Prima | Alta en Lignina (ej. Madera) | Mayor Rendimiento |

| Objetivo | Maximizar Biocarbón | 10% - 35% (Controlable) |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento de biocarbón?

En KINTEK, nos especializamos en equipos de laboratorio de precisión para la investigación y el desarrollo de pirólisis. Ya sea que su objetivo sea la producción de biocarbón de alta calidad, el refinado de bioaceite o la optimización del gas de síntesis, nuestros reactores y herramientas analíticas proporcionan el control y los datos que necesita para alcanzar sus objetivos de manera eficiente.

Permita que KINTEK sea su socio en la transformación de biomasa. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir el equipo adecuado para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las debilidades de la pirólisis? Navegando por los altos costos y los obstáculos operativos

- ¿Cuáles son los productos de la pirólisis y la gasificación? Desbloquee el valor en la conversión de biomasa

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son las ventajas de la pirólisis? Transforme los residuos en energía y materiales valiosos

- ¿Cuáles son las emisiones de la pirólisis? Transformando Residuos en Productos Valiosos y Controlables

- ¿Cuáles son las ventajas de la pirólisis y la gasificación? Elegir la tecnología adecuada de conversión de residuos en energía

- ¿Cuáles son las ventajas y desventajas de la pirólisis flash? Maximizar el rendimiento de biocombustible frente a los altos costos

- ¿Cómo funciona una máquina de pirólisis? Convierta los residuos en recursos valiosos mediante la descomposición térmica