En esencia, un recubrimiento de película delgada es una capa microscópicamente fina de material, que oscila entre unos pocos átomos y varios micrómetros de espesor, que se aplica a la superficie de un objeto denominado sustrato. Este proceso no es como pintar; es un método de ingeniería altamente controlado que se utiliza para cambiar fundamentalmente las propiedades superficiales del material base, como vidrio, metal o plástico, sin alterar su estructura subyacente. La película imparte nuevas características como resistencia al rayado, conductividad eléctrica o antirreflejo.

El verdadero poder del recubrimiento de película delgada no se trata solo de agregar una capa, sino de diseñar selectivamente la superficie de un material. Permite impartir nuevas propiedades de alto rendimiento a un material base sin cambiar su estructura central, creando un compuesto con los mejores atributos de ambos.

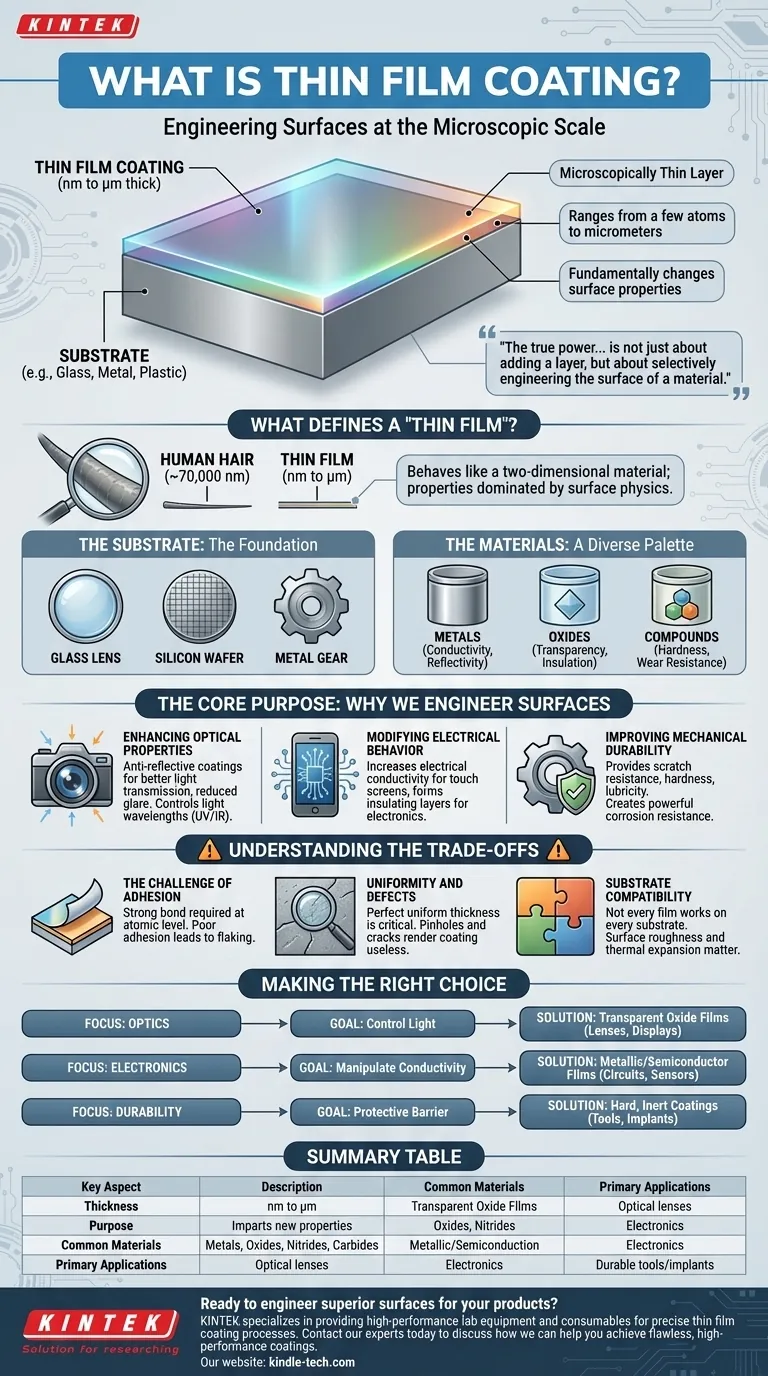

¿Qué define una "película delgada"?

Para comprender la tecnología de película delgada, primero debe captar sus características definitorias: su increíble delgadez y su relación con el material base.

La escala: de nanómetros a micrómetros

Una película se considera "delgada" cuando su espesor es mucho menor que su longitud y anchura, y a menudo se mide en nanómetros (nm) o micrómetros (µm). A modo de contexto, un cabello humano tiene unos 70.000 nanómetros de espesor.

Debido a que el espesor se reduce a esta escala casi atómica, una película delgada se comporta casi como un material bidimensional. Sus propiedades están dominadas por la física de superficies en lugar de las características generales del material del que está hecho.

El sustrato: la base

Una película delgada no puede existir por sí sola; debe depositarse sobre un sustrato. El sustrato proporciona la estructura mecánica y es el objeto cuyas propiedades se están mejorando.

Los sustratos comunes incluyen vidrio para lentes ópticas, obleas de silicio para microchips y metales para herramientas de corte o implantes médicos.

Los materiales: una paleta diversa

Los materiales utilizados para crear la película se eligen específicamente por la propiedad que se desea impartir. La paleta es increíblemente diversa e incluye:

- Metales: Utilizados para la conductividad en electrónica o la reflectividad en espejos.

- Óxidos: A menudo utilizados por su transparencia, durabilidad y propiedades aislantes, como los recubrimientos de las lentes de gafas.

- Compuestos: Una categoría amplia que incluye nitruros y carburos, conocidos por su extrema dureza y resistencia al desgaste.

El propósito central: por qué diseñamos superficies

Aplicar una película delgada es un proceso orientado a soluciones. El objetivo es resolver un problema específico modificando la superficie de un material para que realice una función que no podría realizar por sí sola.

Mejora de las propiedades ópticas

Una de las aplicaciones más comunes es el control de la luz. Al aplicar películas de un espesor e índice de refracción precisos, podemos crear recubrimientos antirreflejos en lentes de cámaras y gafas, lo que mejora la transmisión de la luz y reduce el deslumbramiento.

Otras películas ópticas pueden diseñarse para bloquear longitudes de onda específicas de la luz, como los rayos UV o infrarrojos, lo cual es fundamental para las gafas de sol y el vidrio arquitectónico.

Modificación del comportamiento eléctrico

Las películas delgadas son la base de la industria electrónica moderna. Se pueden utilizar para crear caminos que aumentan la conductividad eléctrica o formar capas que actúan como aislamiento eléctrico.

La pantalla táctil de su teléfono inteligente, por ejemplo, se basa en una película delgada transparente y conductora (a menudo óxido de indio y estaño) para registrar su toque.

Mejora de la durabilidad mecánica

Para piezas mecánicas, herramientas e implantes médicos, la durabilidad es primordial. Los recubrimientos de película delgada pueden proporcionar una resistencia al rayado, dureza y lubricidad excepcionales.

Además, las películas químicamente inertes crean una barrera que ofrece una potente resistencia a la corrosión, extendiendo drásticamente la vida útil del material subyacente.

Comprensión de las compensaciones

Aunque es potente, el recubrimiento de película delgada es una ciencia precisa con desafíos inherentes. El éxito no está garantizado y depende de superar varios obstáculos clave.

El desafío de la adhesión

Un recubrimiento solo es efectivo si permanece en el sustrato. Lograr una unión fuerte y permanente entre dos materiales disímiles a nivel atómico es un desafío de fabricación significativo. Una mala adhesión provoca descamación, desprendimiento y fallo.

Uniformidad y defectos

A nanoescala, incluso las imperfecciones minúsculas son importantes. Garantizar que la película tenga un espesor perfectamente uniforme en toda la superficie es fundamental, especialmente para aplicaciones ópticas y electrónicas. Los orificios, las grietas o los contaminantes pueden inutilizar el recubrimiento.

Compatibilidad del sustrato

No todos los materiales de película se pueden depositar con éxito sobre todos los sustratos. Factores como la rugosidad de la superficie, la limpieza y las diferencias en la expansión térmica pueden crear tensión y hacer que la película falle. La elección de la película y el sustrato debe ser una combinación compatible.

Tomar la decisión correcta para su objetivo

Comprender el propósito del recubrimiento es clave para apreciar su aplicación. El material y el proceso siempre están dictados por el resultado deseado.

- Si su enfoque principal es la óptica (lentes, pantallas): Su objetivo es controlar la luz, lo que requiere películas de óxido transparentes con índices de refracción específicos para antirreflejo o filtrado.

- Si su enfoque principal es la electrónica (circuitos, sensores): Manipulará la conductividad, utilizando películas metálicas o semiconductoras para crear caminos conductores o capas aislantes.

- Si su enfoque principal es la durabilidad (herramientas, implantes): Necesitará recubrimientos duros e inertes como nitruros o carburos para proporcionar una barrera protectora contra el desgaste, la corrosión y la fricción.

En última instancia, el recubrimiento de película delgada es la ciencia de transformar una superficie ordinaria en una extraordinaria.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Espesor | Nanómetros (nm) a micrómetros (µm) |

| Propósito | Imparte nuevas propiedades (p. ej., resistencia al rayado, conductividad) a un sustrato |

| Materiales comunes | Metales, Óxidos, Nitruros, Carburos |

| Aplicaciones principales | Lentes ópticas, Electrónica, Herramientas/implantes duraderos |

¿Listo para diseñar superficies superiores para sus productos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento esenciales para procesos precisos de recubrimiento de película delgada. Ya sea que esté desarrollando óptica avanzada, componentes duraderos o electrónica de próxima generación, nuestras soluciones respaldan los pasos críticos de deposición y análisis necesarios para el éxito.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr recubrimientos impecables y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de pulverización catódica (sputtering) de magnetrón? Una guía para la deposición avanzada de películas delgadas

- ¿De qué depende la tasa de deposición? Factores clave para el control de procesos de película delgada

- ¿Cuál de las siguientes es una ventaja de usar nanotubos de carbono? Desbloquee un rendimiento de material inigualable

- ¿Se puede fabricar grafeno artificialmente? Una guía de métodos de síntesis para su aplicación

- ¿Qué es una película pulverizada (sputtered)? La guía definitiva para recubrimientos de película delgada de alto rendimiento

- ¿Qué parámetros afectan el rendimiento de pulverización catódica usando un haz de iones? Dominar la energía, masa, ángulo de los iones y las propiedades del material

- ¿Qué sucede durante la química de deposición? Creación de películas delgadas a partir de precursores gaseosos

- ¿Qué es el sputtering en películas delgadas? Una guía para la deposición a nivel atómico