En esencia, la pulverización catódica con magnetrón es un proceso de fabricación de alta precisión que se utiliza para depositar capas de material excepcionalmente delgadas sobre una superficie. Funciona como un chorro de arena microscópico, utilizando iones de gas energizados en el vacío para desprender átomos de un material fuente (el "blanco") y recubrir uniformemente un segundo objeto (el "sustrato"), creando una película delgada densa y de alta calidad. Esta técnica es una piedra angular de la fabricación moderna para productos como semiconductores, lentes ópticas e implantes médicos.

El valor fundamental de la pulverización catódica con magnetrón no es solo recubrir una superficie; es un método para la ingeniería de materiales a nivel atómico. Proporciona el control preciso necesario para crear las películas de alto rendimiento que son esenciales para la electrónica y los dispositivos ópticos avanzados.

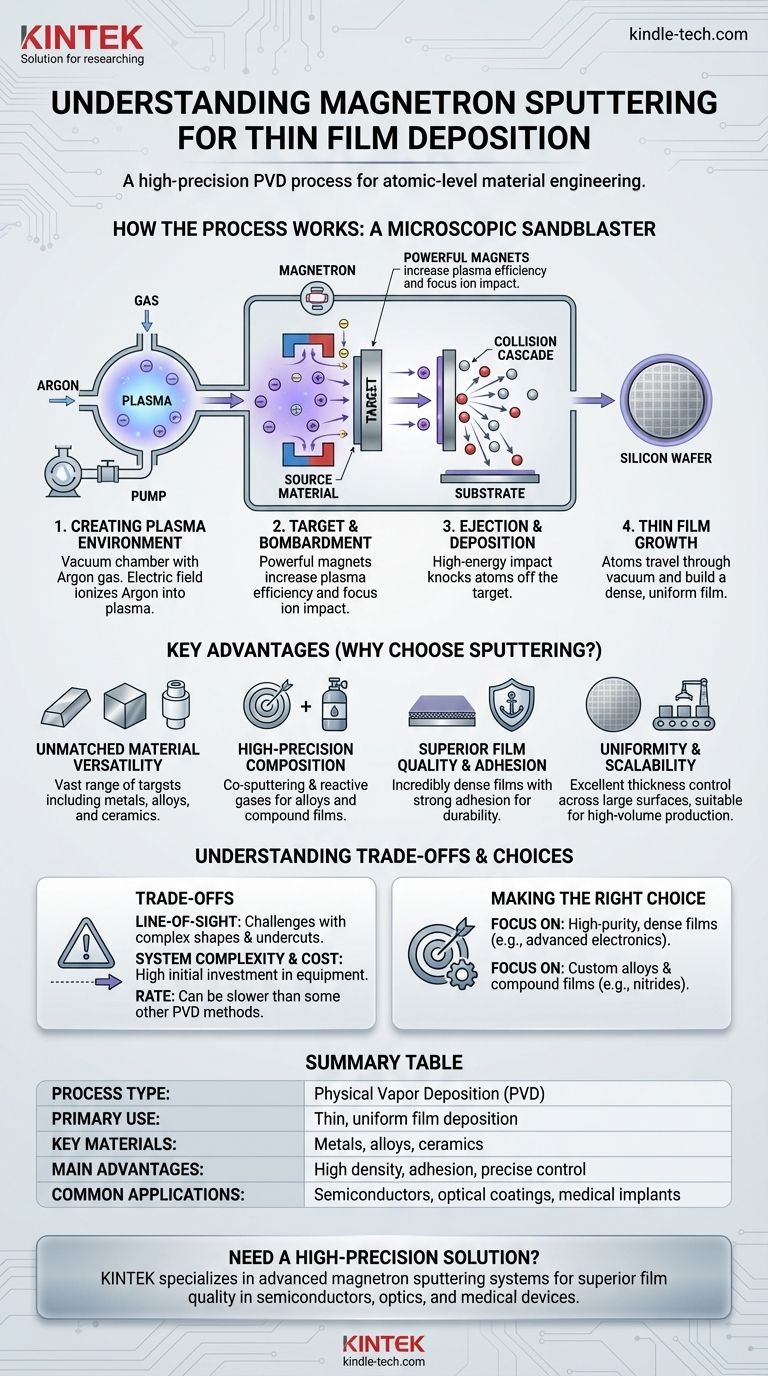

Cómo funciona el proceso de pulverización catódica

La pulverización catódica con magnetrón es una forma de deposición física de vapor (PVD), lo que significa que transfiere físicamente material de una fuente sólida al sustrato sin una reacción química. El proceso se desarrolla dentro de una cámara de vacío controlada.

Creación del entorno de plasma

Primero, se bombea una cámara de vacío para eliminar el aire y otros contaminantes. Luego, se introduce una pequeña cantidad de un gas noble, típicamente argón, en la cámara.

El blanco y el bombardeo

Se aplica un potente campo eléctrico, que energiza el gas argón y arranca electrones de los átomos, creando un gas ionizado brillante conocido como plasma. El componente de "magnetrón" utiliza potentes imanes detrás del blanco para atrapar estos electrones, aumentando drásticamente la eficiencia del plasma y enfocando el bombardeo de iones sobre el material del blanco.

Expulsión y deposición

Los iones de gas cargados positivamente del plasma se aceleran hacia la superficie del blanco cargada negativamente. Este impacto de alta energía desprende físicamente, o "pulveriza", átomos del material del blanco, creando una "cascada de colisiones".

Crecimiento de la película delgada

Estos átomos del blanco expulsados viajan a través de la cámara de vacío y aterrizan en el sustrato (como una oblea de silicio o un panel solar), construyendo gradualmente una película delgada, densa y altamente uniforme, capa atómica por capa atómica.

Ventajas clave de la pulverización catódica con magnetrón

Los ingenieros y científicos eligen este método cuando las propiedades de la película final son críticas. El control y la calidad que ofrece son sus principales ventajas.

Versatilidad de materiales inigualable

Se puede utilizar una amplia gama de materiales como blancos, incluidos metales puros, aleaciones complejas e incluso cerámicas. Esto permite la deposición de casi cualquier material inorgánico.

Composición de alta precisión

Se pueden usar múltiples blancos simultáneamente (co-pulverización) para crear películas de aleaciones específicas con composiciones precisas. Además, se pueden introducir gases reactivos como nitrógeno u oxígeno para formar películas compuestas, como nitruros y óxidos, directamente sobre el sustrato.

Calidad y adhesión superiores de la película

La pulverización catódica produce películas que son increíblemente densas y se adhieren muy fuertemente al sustrato. Esto es fundamental para la durabilidad y el rendimiento de microprocesadores, unidades de disco y recubrimientos ópticos.

Uniformidad y escalabilidad

El proceso permite un espesor de película excepcionalmente uniforme en grandes superficies, lo cual es esencial para la producción en masa de artículos como obleas de silicio o CD. Las altas tasas de deposición lo hacen adecuado para la producción industrial de alto volumen y eficiente.

Comprendiendo las compensaciones

Aunque es potente, la pulverización catódica con magnetrón no es el único método para crear películas delgadas, y es esencial comprender su contexto.

Un proceso de línea de visión

Como método de deposición física, la pulverización catódica generalmente funciona en una "línea de visión". Los átomos viajan en una línea relativamente recta desde el blanco hasta el sustrato, lo que puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con zanjas profundas o socavados.

Complejidad y costo del sistema

Los sistemas de pulverización catódica con magnetrón son equipos sofisticados que requieren alto vacío, electrónica potente y controles precisos. Esto hace que la inversión inicial sea significativamente mayor que la de métodos más simples como la deposición por baño químico o el proceso sol-gel.

Tasa vs. otros métodos

Aunque se considera una técnica de deposición de alta velocidad, puede ser más lenta que otros métodos de PVD como la evaporación térmica para ciertos materiales. La compensación es que la pulverización catódica proporciona un control mucho mayor sobre la estructura y las propiedades finales de la película.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los requisitos del producto final, equilibrando el costo, la calidad y las propiedades del material.

- Si su enfoque principal son películas densas de alta pureza para electrónica u óptica avanzada: La pulverización catódica con magnetrón es el estándar de la industria debido a su control inigualable sobre la calidad y uniformidad de la película.

- Si su enfoque principal es crear aleaciones personalizadas o películas compuestas específicas (como nitruros): Las capacidades de co-pulverización y gas reactivo de este método lo convierten en la opción ideal.

- Si su enfoque principal es un recubrimiento simple y de bajo costo donde no se requiere precisión a nivel atómico: Técnicas más simples como la deposición por baño químico pueden ser más adecuadas y rentables.

En última instancia, la pulverización catódica con magnetrón es la tecnología habilitadora que proporciona el control a nivel atómico necesario para construir los materiales de alto rendimiento que impulsan nuestro mundo moderno.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Uso principal | Depositar películas delgadas y uniformes sobre sustratos |

| Materiales clave | Metales, aleaciones, cerámicas (mediante pulverización pura o reactiva) |

| Ventajas principales | Alta densidad de película, fuerte adhesión, control preciso de la composición, escalabilidad |

| Aplicaciones comunes | Semiconductores, recubrimientos ópticos, implantes médicos, paneles solares |

¿Necesita una solución de deposición de película delgada de alta precisión para su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica con magnetrón, para ayudarle a lograr una calidad de película superior para semiconductores, óptica y dispositivos médicos. Nuestra experiencia garantiza que obtenga la configuración adecuada para recubrimientos precisos y uniformes adaptados a sus necesidades de investigación o producción. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la pulverización catódica en la física del plasma? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los problemas del CVD? Desafíos clave en el recubrimiento a alta temperatura

- ¿Qué es la teoría de la deposición física de vapor? Una guía sobre los principios del recubrimiento PVD

- ¿Cuáles son los diferentes tipos de deposición química de vapor? Elija el método CVD adecuado para su aplicación

- ¿Qué es CVD para películas delgadas? Una guía para recubrimientos conformes de alto rendimiento

- ¿Cuáles son las ventajas y aplicaciones del Depósito Químico de Vapor a Baja Presión (LPCVD)? Guía Experta

- ¿Qué papel juega un bloque de calentamiento de carbono de alta pureza dentro de un reactor AACVD? Clave para el crecimiento de películas delgadas de precisión

- ¿Cuáles son los usos de la deposición química de vapor? Una guía para películas delgadas de alto rendimiento