En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar un recubrimiento de material excepcionalmente delgado y de alto rendimiento sobre una superficie, conocida como sustrato. Todo este proceso tiene lugar dentro de una cámara de vacío, lo cual es fundamental para crear películas puras, densas y altamente adherentes para una enorme gama de aplicaciones industriales y técnicas.

El propósito principal de la deposición al vacío no es simplemente recubrir un objeto, sino alterar fundamentalmente sus propiedades superficiales. Al crear una película a nivel atómico o molecular, esta técnica puede hacer que un material sea más duro, más reflectante, eléctricamente conductor o resistente a la corrosión.

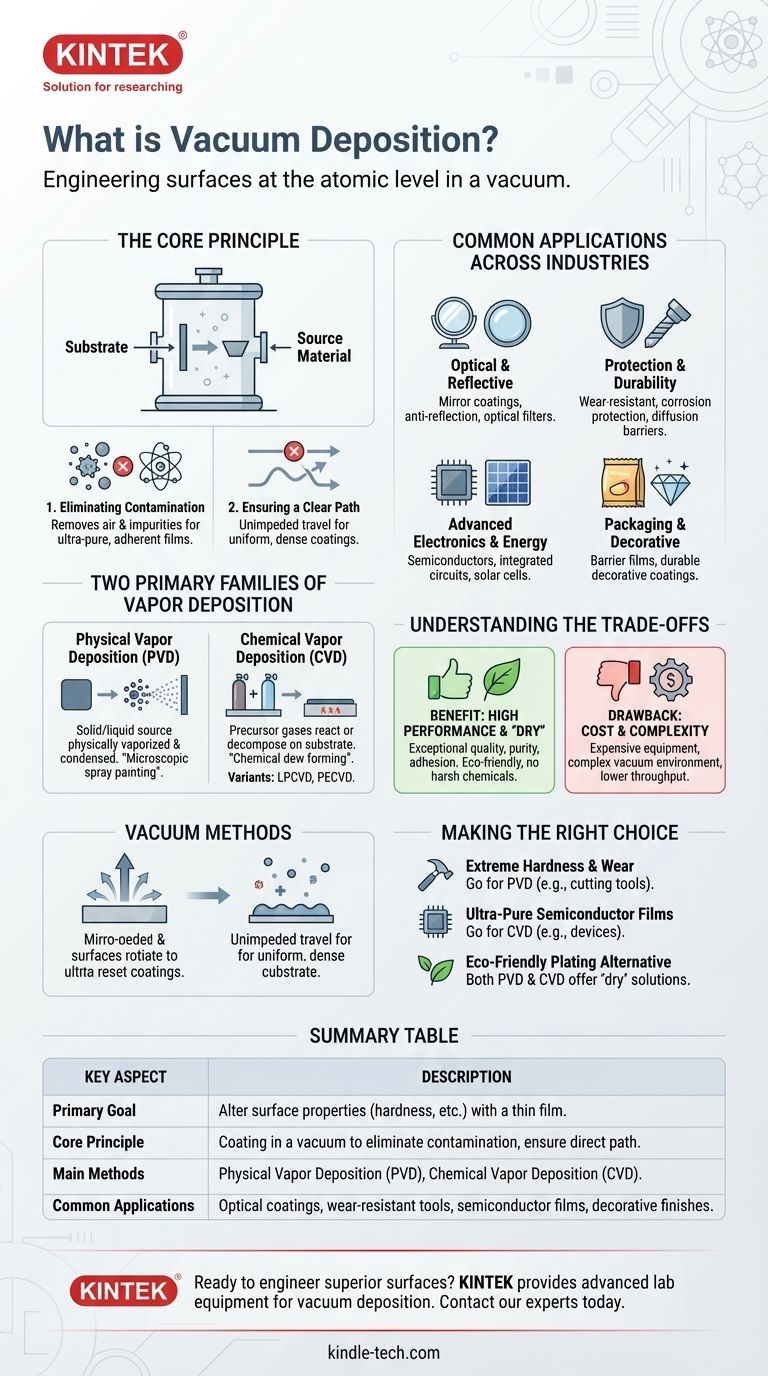

¿Por qué usar vacío? El principio fundamental

Eliminación de la contaminación

La razón principal para usar vacío es eliminar el aire y otras partículas gaseosas de la cámara.

Estas partículas interferirían con el proceso, reaccionando con el material de recubrimiento y creando impurezas en la película final. El vacío asegura que el recubrimiento sea excepcionalmente puro.

Asegurando un camino claro

En el vacío, el material de recubrimiento vaporizado puede viajar desde su fuente hasta el sustrato en línea recta, sin ser impedido por colisiones con moléculas de aire.

Este camino directo es esencial para crear un recubrimiento uniforme y denso. Sin él, el proceso sería incontrolado y la película resultante sería de mala calidad.

Las dos familias principales de deposición de vapor

Los métodos de deposición de vapor se dividen ampliamente en dos categorías principales según cómo se genera y transporta el material de recubrimiento al sustrato.

Deposición Física de Vapor (PVD)

En PVD, un material fuente sólido o líquido se convierte físicamente en vapor y se transporta al sustrato, donde se condensa de nuevo en una película sólida.

Piense en ello como una forma microscópica de pintura en aerosol, donde los átomos o moléculas individuales son la "pintura". El material simplemente se mueve de una fuente a un objetivo sin sufrir un cambio químico fundamental.

Deposición Química de Vapor (CVD)

En CVD, el sustrato se expone a uno o más gases precursores volátiles que luego reaccionan o se descomponen en la superficie del sustrato para producir el recubrimiento sólido deseado.

Esto es más como el rocío que se forma en una superficie fría, pero en lugar de condensarse agua, una reacción química en la superficie construye la capa de película capa por capa. Hay muchas variaciones, como la CVD de Baja Presión (LPCVD) y la CVD Mejorada por Plasma (PECVD), adaptadas para materiales y aplicaciones específicos.

Aplicaciones comunes en diversas industrias

La deposición al vacío es una tecnología fundamental en la fabricación moderna, utilizada para crear productos en los que confiamos todos los días.

Propiedades ópticas y reflectantes

Estos recubrimientos se utilizan para controlar la reflexión y transmisión de la luz. Las aplicaciones incluyen recubrimientos de espejo, recubrimientos antirreflectantes en gafas y lentes de cámara, y filtros de interferencia óptica.

Protección y durabilidad

Al aplicar una capa muy dura de material, la deposición al vacío puede aumentar drásticamente la vida útil de herramientas y componentes. Esto incluye recubrimientos resistentes al desgaste en herramientas de máquina, recubrimientos protectores contra la corrosión y barreras de difusión.

Electrónica avanzada y energía

La precisión de la deposición al vacío es crítica para la fabricación de electrónica moderna. Se utiliza para crear las películas conductoras de electricidad en dispositivos semiconductores, circuitos integrados y celdas solares.

Embalaje y acabados decorativos

La tecnología se utiliza para aplicar películas de barrera de permeación en envases flexibles para mantener los alimentos frescos. También se utiliza para crear recubrimientos decorativos duraderos y atractivos en todo, desde piezas automotrices hasta accesorios para el hogar.

Comprendiendo las compensaciones

Aunque potente, la deposición al vacío es un proceso especializado con ventajas y desventajas distintas.

El beneficio: Alto rendimiento y un proceso 'seco'

La principal ventaja es la calidad, pureza y adhesión excepcionales de las películas resultantes.

Además, debido a que estos son procesos 'secos' que no utilizan productos químicos líquidos agresivos, a menudo se consideran más respetuosos con el medio ambiente que los procesos húmedos tradicionales como la galvanoplastia con cromo o cadmio.

El inconveniente: Costo y complejidad

El equipo de deposición al vacío es costoso de adquirir y operar. Los procesos requieren un entorno de vacío controlado, lo que añade complejidad y puede resultar en un menor rendimiento en comparación con otros métodos de recubrimiento.

Tomando la decisión correcta para su objetivo

La selección del enfoque correcto depende completamente de las propiedades deseadas del producto final.

- Si su enfoque principal es la dureza extrema para herramientas de corte o piezas de desgaste: La Deposición Física de Vapor (PVD) es una opción común y efectiva.

- Si su enfoque principal es crear películas ultrapuras y uniformes para dispositivos semiconductores: La Deposición Química de Vapor (CVD) y sus variantes especializadas son el estándar de la industria.

- Si su enfoque principal es reemplazar un proceso de recubrimiento peligroso con una alternativa ecológica: Tanto PVD como CVD ofrecen soluciones de proceso 'seco' de alto rendimiento.

En última instancia, la deposición al vacío es un potente conjunto de herramientas para la ingeniería de superficies con propiedades mucho más allá de las del material subyacente.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Alterar las propiedades de la superficie (dureza, conductividad, reflectividad) con una película delgada. |

| Principio fundamental | El recubrimiento tiene lugar en vacío para eliminar la contaminación y asegurar un camino directo de las partículas. |

| Métodos principales | Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). |

| Aplicaciones comunes | Recubrimientos ópticos, herramientas resistentes al desgaste, películas semiconductoras y acabados decorativos. |

¿Listo para diseñar superficies superiores? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición al vacío. Ya sea que esté desarrollando nuevos recubrimientos para óptica, electrónica o componentes duraderos, nuestras soluciones respaldan la precisión y pureza que su I+D o producción exige. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el papel de DLI-MOCVD en los recubrimientos de tubos de revestimiento nuclear? Lograr un depósito uniforme en la superficie interior

- ¿Qué métodos de recubrimiento se aplican a las herramientas de corte de metal? PVD vs. CVD para un rendimiento superior de la herramienta

- ¿Cuál es el proceso químico utilizado para fabricar diamantes sintéticos? Descubre los métodos HPHT vs. CVD

- ¿Cuáles son los diferentes tipos de métodos de Deposición Química de Vapor (CVD)? Elija el proceso adecuado para su laboratorio

- ¿Cuál es la diferencia entre la pulverización catódica por RF y DC? Elija el método adecuado para su material

- ¿Cómo funciona la deposición de película delgada? Una guía de los procesos de recubrimiento PVD y CVD

- ¿Qué es el recubrimiento de carbono? Desbloquee un mayor rendimiento en sus materiales

- ¿Qué tipos de daños inducidos por el proceso ocurren durante la deposición? Dominando los riesgos de fabricación de películas delgadas avanzadas