En esencia, el endurecimiento al vacío es un proceso de tratamiento térmico de alto rendimiento que fortalece las piezas metálicas calentándolas en un ambiente de vacío controlado y luego enfriándolas rápidamente con un gas inerte a alta presión. Este método logra la dureza y las propiedades mecánicas deseadas mientras produce un acabado superficial excepcionalmente limpio, brillante y libre de cascarilla, eliminando la necesidad de operaciones de limpieza posteriores típicas de los métodos de endurecimiento tradicionales.

El verdadero valor del endurecimiento al vacío reside no solo en fortalecer el material, sino en lograr esta transformación con un control, limpieza y repetibilidad superiores. Reemplaza el enfriamiento convencional en aceite o baño de sal con un enfriamiento por gas preciso y de alta presión, cambiando fundamentalmente la calidad de la pieza final.

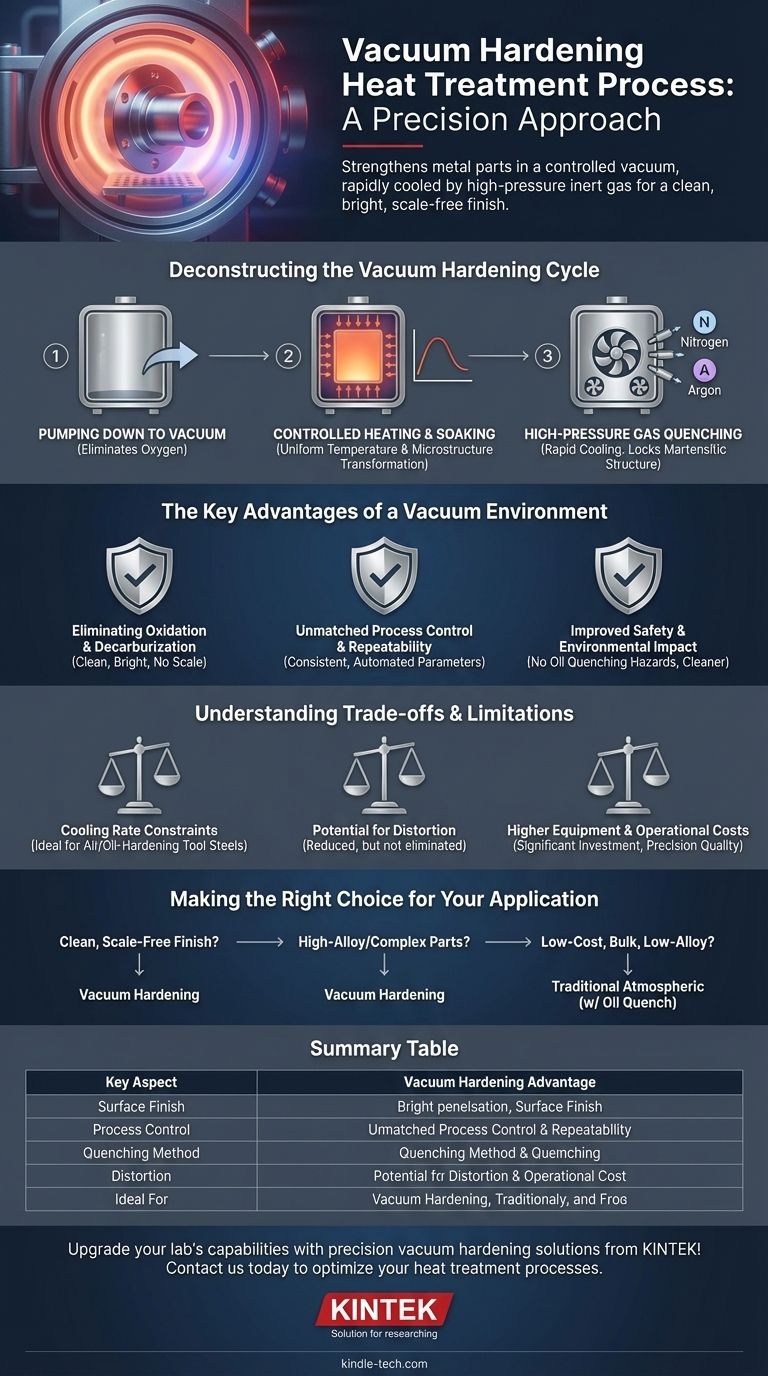

Desglosando el Ciclo de Endurecimiento al Vacío

El proceso de endurecimiento al vacío es una secuencia meticulosamente controlada de etapas, cada una crítica para lograr las propiedades finales del material. Todo esto tiene lugar dentro de un único horno de vacío altamente especializado.

Paso 1: Despresurización a Vacío

El ciclo comienza colocando las piezas de trabajo en la cámara del horno y sellándola. Luego, un potente sistema de bombeo de vacío elimina el aire y otros gases atmosféricos.

Este paso es fundamental porque elimina el oxígeno. Sin oxígeno, la superficie de la pieza no puede oxidarse ni formar cascarilla durante la fase de calentamiento a alta temperatura. El nivel de vacío se puede controlar con precisión, desde un vacío bajo hasta un alto vacío (10⁻¹ Pa o inferior), dependiendo del material y el resultado deseado.

Paso 2: Calentamiento Controlado y Mantenimiento (Soaking)

Una vez alcanzado el nivel de vacío objetivo, las piezas se calientan a una temperatura de austenitización específica. Este calentamiento se realiza típicamente utilizando elementos de resistencia eléctrica o bobinas de inducción dentro del horno.

Luego, las piezas se mantienen a esta temperatura máxima durante un período calculado, un paso conocido como soaking (mantenimiento). Esto asegura que toda la pieza, incluido su núcleo, alcance una temperatura uniforme y que su microestructura interna se transforme por completo. El tiempo de mantenimiento se determina por el tipo de material y el espesor efectivo de la pieza de trabajo.

Paso 3: Enfriamiento por Gas a Alta Presión

Esta es la etapa de "endurecimiento". En lugar de sumergir las piezas en un líquido como aceite o agua, el horno se rellena rápidamente con un gas inerte de alta pureza, comúnmente nitrógeno o argón.

Potentes ventiladores o sopladores hacen circular este gas a alta velocidad y presión positiva (a menudo superior a la presión atmosférica) para enfriar las piezas rápidamente. Este enfriamiento rápido, o temple (quenching), fija la microestructura martensítica dura deseada. La velocidad de enfriamiento se puede regular con precisión ajustando la presión y el caudal del gas.

Las Ventajas Clave de un Entorno de Vacío

Elegir el endurecimiento al vacío sobre los métodos tradicionales es una decisión impulsada por la necesidad de una calidad superior y control del proceso.

Eliminación de la Oxidación y la Descarburación

Este es el beneficio principal. Dado que el proceso ocurre en un vacío, no hay oxígeno para reaccionar con la superficie metálica caliente. El resultado es una pieza que sale del horno limpia, brillante y libre de cascarilla.

Esto también previene la descarburación, un fenómeno por el cual se pierde carbono de la capa superficial del acero, lo que de otro modo ablandaría la pieza y reduciría su vida útil a la fatiga.

Control de Proceso y Repetibilidad Inigualables

Los hornos de vacío modernos están totalmente automatizados. Los parámetros críticos—incluido el nivel de vacío, las tasas de rampa de temperatura, los tiempos de mantenimiento y la presión del enfriamiento por gas—se programan y controlan con precisión.

Esta precisión digital asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, reciba un ciclo de tratamiento idéntico. Esto proporciona una consistencia y repetibilidad excepcionales, lo cual es vital para aplicaciones de alto rendimiento.

Mejor Seguridad e Impacto Ambiental

El endurecimiento al vacío elimina los peligros de incendio, los humos nocivos y los residuos sucios asociados con el temple en aceite. Crea un entorno de trabajo más limpio y seguro y elimina la necesidad de gestión de residuos peligrosos relacionados con los aceites de temple usados.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el endurecimiento al vacío no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Restricciones de la Velocidad de Enfriamiento

Aunque un temple por gas a alta presión es muy rápido, generalmente es menos severo que un temple agresivo en aceite o agua. Esto significa que el endurecimiento al vacío es ideal para aceros para herramientas con endurecimiento al aire y al aceite y algunos aceros inoxidables.

Para algunos aceros de baja aleación o piezas con secciones transversales muy grandes, el temple por gas puede no ser lo suficientemente rápido para lograr la dureza total en el núcleo del material.

Potencial de Distorsión

Todos los procesos de temple introducen tensión térmica que puede causar distorsión. Si bien el temple por gas al vacío generalmente produce menos distorsión que un temple líquido debido a su enfriamiento más uniforme, no lo elimina por completo.

Para piezas extremadamente delicadas donde minimizar la distorsión es la prioridad absoluta, procesos de vacío a baja temperatura alternativos como la nitruración—que no implica temple—podrían ser más adecuados.

Costos de Equipamiento y Operación Más Altos

Los hornos de vacío son máquinas complejas y sofisticadas que representan una inversión de capital significativa. El costo por ciclo también puede ser mayor que los tratamientos en hornos atmosféricos tradicionales, lo que lo hace más adecuado para piezas donde la calidad final justifica el gasto.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de endurecimiento correcto depende completamente de su material, la geometría de la pieza y los requisitos de rendimiento final.

- Si su enfoque principal es lograr un acabado limpio, brillante y libre de cascarilla: El endurecimiento al vacío es la opción superior, ya que elimina la necesidad de arenado o limpieza química posterior al tratamiento.

- Si su enfoque principal es endurecer aceros para herramientas de alta aleación o geometrías complejas: El endurecimiento al vacío proporciona el control del proceso y el enfriamiento uniforme necesarios para lograr la dureza objetivo con un riesgo reducido de distorsión en comparación con el aceite.

- Si su enfoque principal es endurecer aceros de baja aleación de bajo costo a granel: Un horno atmosférico tradicional con temple en aceite puede ser una solución más rentable, siempre y cuando pueda gestionar la limpieza posterior al proceso.

En última instancia, el endurecimiento al vacío es un proceso de fabricación de precisión elegido cuando la calidad final, la consistencia y la limpieza del componente son primordiales.

Tabla Resumen:

| Aspecto Clave | Ventaja del Endurecimiento al Vacío |

|---|---|

| Acabado Superficial | Limpio, brillante, libre de cascarilla; no requiere limpieza posterior |

| Control del Proceso | Regulación precisa de la temperatura y el nivel de vacío |

| Método de Temple | Gas inerte a alta presión (p. ej., nitrógeno, argón) |

| Distorsión | Típicamente menor que los métodos de temple líquido |

| Ideal Para | Aceros para herramientas de alta aleación, geometrías complejas, aceros inoxidables |

¡Mejore las capacidades de su laboratorio con soluciones de endurecimiento al vacío de precisión de KINTEK!

¿Está trabajando con aleaciones de alto rendimiento o componentes intrincados que exigen una dureza, limpieza y distorsión mínimas excepcionales? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de hornos de vacío, diseñados para satisfacer las exigentes demandas de los laboratorios modernos. Nuestras soluciones ofrecen el control del proceso y la repetibilidad que necesita para aplicaciones críticas.

Contáctenos hoy mismo a través de nuestro formulario para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a lograr resultados superiores y optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados