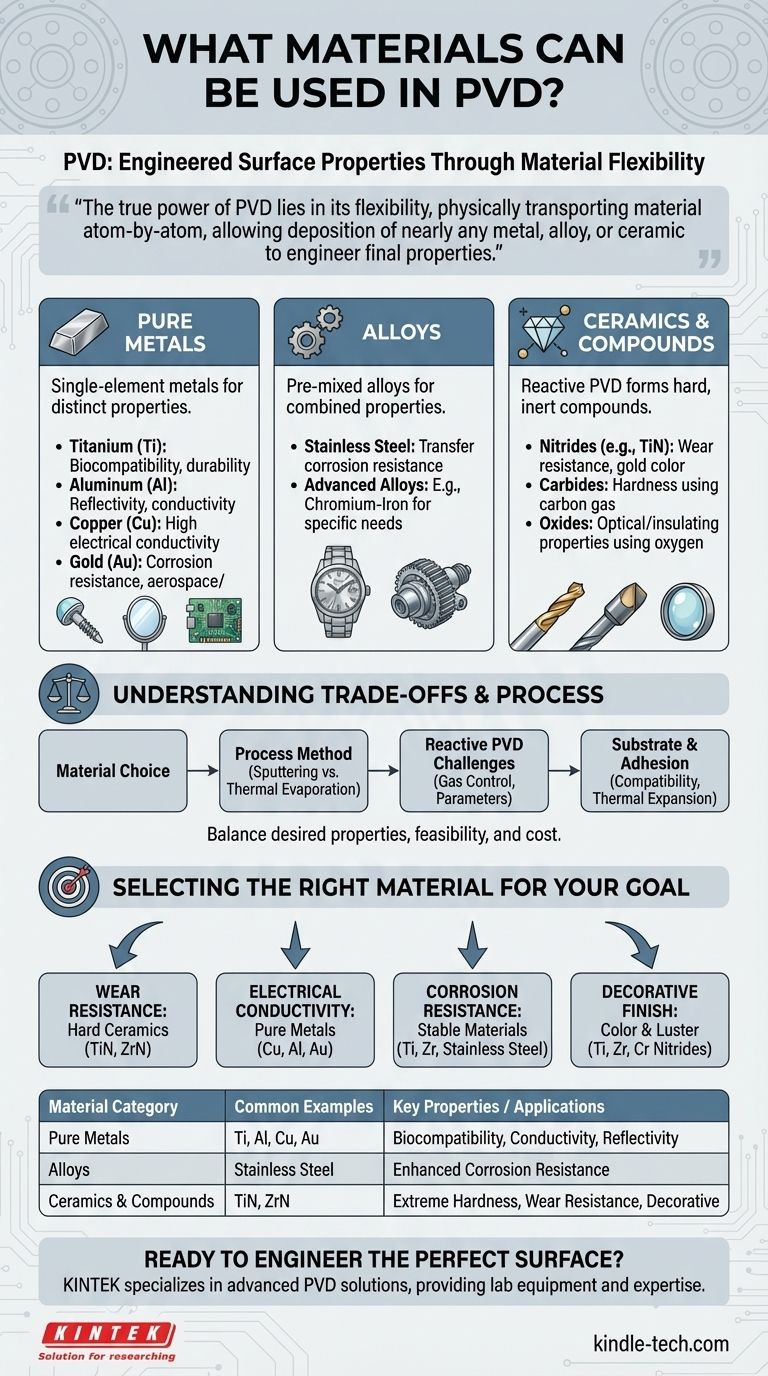

En resumen, la Deposición Física de Vapor (PVD) puede depositar una amplia gama de materiales inorgánicos, incluidos metales puros, aleaciones complejas y cerámicas duras. Los materiales más comunes son metales como el titanio, el aluminio y el cobre, así como compuestos cerámicos como el nitruro de titanio, utilizado para recubrimientos resistentes al desgaste.

El verdadero poder de la PVD no reside en un menú fijo de materiales, sino en su flexibilidad. Es un proceso que transporta material físicamente átomo por átomo, lo que le permite depositar casi cualquier metal, aleación o compuesto cerámico sobre una superficie para diseñar sus propiedades finales.

Las categorías fundamentales de materiales en PVD

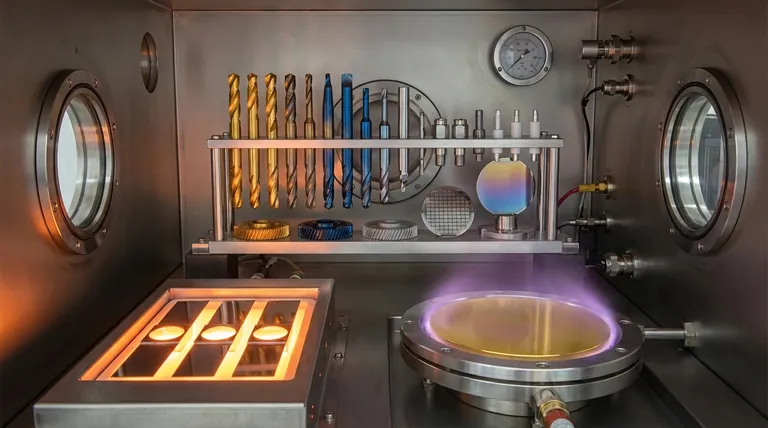

Los procesos PVD funcionan creando un vapor a partir de un material fuente sólido dentro de un vacío, que luego se condensa sobre un sustrato para formar una película delgada. Este mecanismo fundamental permite una gama excepcionalmente amplia de materiales fuente.

Metales puros

Esta es la categoría más sencilla para PVD. Los metales de un solo elemento se utilizan ampliamente por sus propiedades distintivas.

Los ejemplos comunes incluyen el titanio (Ti) por su biocompatibilidad y durabilidad, el aluminio (Al) por su reflectividad y conductividad, y el cobre (Cu) por su alta conductividad eléctrica. También se utilizan metales preciosos como el oro (Au), especialmente en la industria aeroespacial y electrónica por su resistencia a la corrosión y conductividad.

Aleaciones

La PVD no se limita a elementos puros; también puede depositar aleaciones premezcladas para lograr propiedades combinadas específicas.

El material fuente puede ser una aleación como el acero inoxidable, que se deposita para transferir su resistencia a la corrosión a la superficie de otro material. También se pueden desarrollar y aplicar aleaciones experimentales avanzadas, como las que contienen cromo y hierro, mediante técnicas de PVD.

Cerámicas y materiales compuestos

Aquí es donde la versatilidad de la PVD realmente brilla. Se pueden depositar compuestos cerámicos extremadamente duros e inertes, aunque el material fuente suele ser un metal puro.

Estos compuestos se forman típicamente a través de un proceso llamado PVD reactiva. En este método, se introduce un gas reactivo como nitrógeno, oxígeno o metano en la cámara de vacío junto con el metal vaporizado.

- Nitruros: La introducción de gas nitrógeno permite la creación de cerámicas duras como el Nitruro de Titanio (TiN), conocido por su color dorado y excepcional resistencia al desgaste en herramientas de corte.

- Carburos: El uso de un gas que contiene carbono puede formar carburos duros.

- Óxidos: El uso de oxígeno crea óxidos metálicos, que a menudo se utilizan por sus propiedades ópticas o aislantes.

Semiconductores y aislantes

Aunque son menos comunes que los metales y las cerámicas, la PVD también se puede utilizar para depositar ciertos materiales semiconductores y aislantes. Esta capacidad extiende el uso de la PVD a aplicaciones microelectrónicas y ópticas altamente especializadas.

Comprensión de las compensaciones

Si bien el rango de materiales PVD potenciales es vasto, siempre se aplican limitaciones prácticas y consideraciones de proceso. La elección de un material es un equilibrio entre las propiedades deseadas, la viabilidad del proceso y el costo.

Propiedades del material frente al método de proceso

Los dos métodos principales de PVD, la pulverización catódica (sputtering) y la evaporación térmica, tienen diferentes fortalezas. Los materiales con puntos de fusión extremadamente altos pueden ser difíciles o imposibles de depositar mediante evaporación térmica, pero son adecuados para la pulverización catódica. La pulverización catódica también es superior para mantener la composición precisa de una aleación durante la deposición.

El desafío de la PVD reactiva

La formación de compuestos como nitruros y óxidos requiere un control preciso de la presión del gas y los parámetros del proceso. Un control deficiente puede provocar propiedades de película inconsistentes o contaminación, lo que lo convierte en un proceso más complejo y exigente que la deposición de un metal puro.

Sustrato y adhesión

La elección del material de recubrimiento no se realiza de forma aislada. Debe ser compatible con el material del sustrato al que se aplica. Factores como la expansión térmica y la unión química son críticos para garantizar que el recubrimiento se adhiera correctamente y no falle bajo tensión.

Selección del material adecuado para su objetivo

El objetivo principal de su aplicación debe dictar su elección de material. La PVD le permite seleccionar un material basándose en la propiedad superficial específica que necesita crear.

- Si su enfoque principal es la resistencia al desgaste: Su mejor opción será un compuesto cerámico duro como el Nitruro de Titanio (TiN), el Nitruro de Zirconio (ZrN) u otros carburos y nitruros metálicos.

- Si su enfoque principal es la conductividad eléctrica: Debe utilizar metales puros conocidos por su alta conductividad, como el cobre, el aluminio o el oro.

- Si su enfoque principal es la resistencia a la corrosión: Apunte a materiales estables y no reactivos como el titanio, el zirconio, el acero inoxidable o el oro.

- Si su enfoque principal es un acabado decorativo: Los materiales se eligen por su color y brillo, como el titanio, el zirconio y el cromo, a menudo depositados como nitruros para producir una gama de colores brillantes.

En última instancia, la PVD le permite tratar la superficie de un material no como una propiedad fija, sino como una característica diseñada para un propósito específico.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Propiedades/Aplicaciones clave |

|---|---|---|

| Metales puros | Titanio (Ti), Aluminio (Al), Cobre (Cu), Oro (Au) | Biocompatibilidad, conductividad, reflectividad, resistencia a la corrosión |

| Aleaciones | Acero inoxidable, aleaciones de cromo-hierro | Propiedades combinadas como resistencia a la corrosión mejorada |

| Cerámicas y compuestos | Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN) | Dureza extrema, resistencia al desgaste, colores decorativos |

¿Listo para diseñar las propiedades superficiales perfectas para sus componentes?

KINTEK se especializa en soluciones PVD avanzadas, proporcionando el equipo de laboratorio y la experiencia para depositar el recubrimiento ideal, ya sea que necesite una resistencia superior al desgaste, una conductividad mejorada o una protección fiable contra la corrosión.

Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y descubrir cómo nuestras tecnologías PVD pueden dar vida a sus diseños de materiales.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza