En esencia, el tratamiento térmico altera sistemáticamente la microestructura interna de un material para lograr un conjunto deseado de propiedades de ingeniería. Al controlar con precisión los ciclos de calentamiento y enfriamiento, se pueden cambiar las características mecánicas de un metal, incluyendo su dureza, resistencia, ductilidad, tenacidad y resistencia al desgaste. Este proceso también puede utilizarse para aliviar tensiones internas o mejorar las propiedades eléctricas y magnéticas de un material.

El tratamiento térmico no es un proceso único, sino un conjunto de herramientas para lograr un resultado de ingeniería específico. El principio fundamental es gestionar el equilibrio entre la resistencia y la dureza, por un lado, y la ductilidad y la tenacidad, por el otro, para adaptar un material a su función prevista.

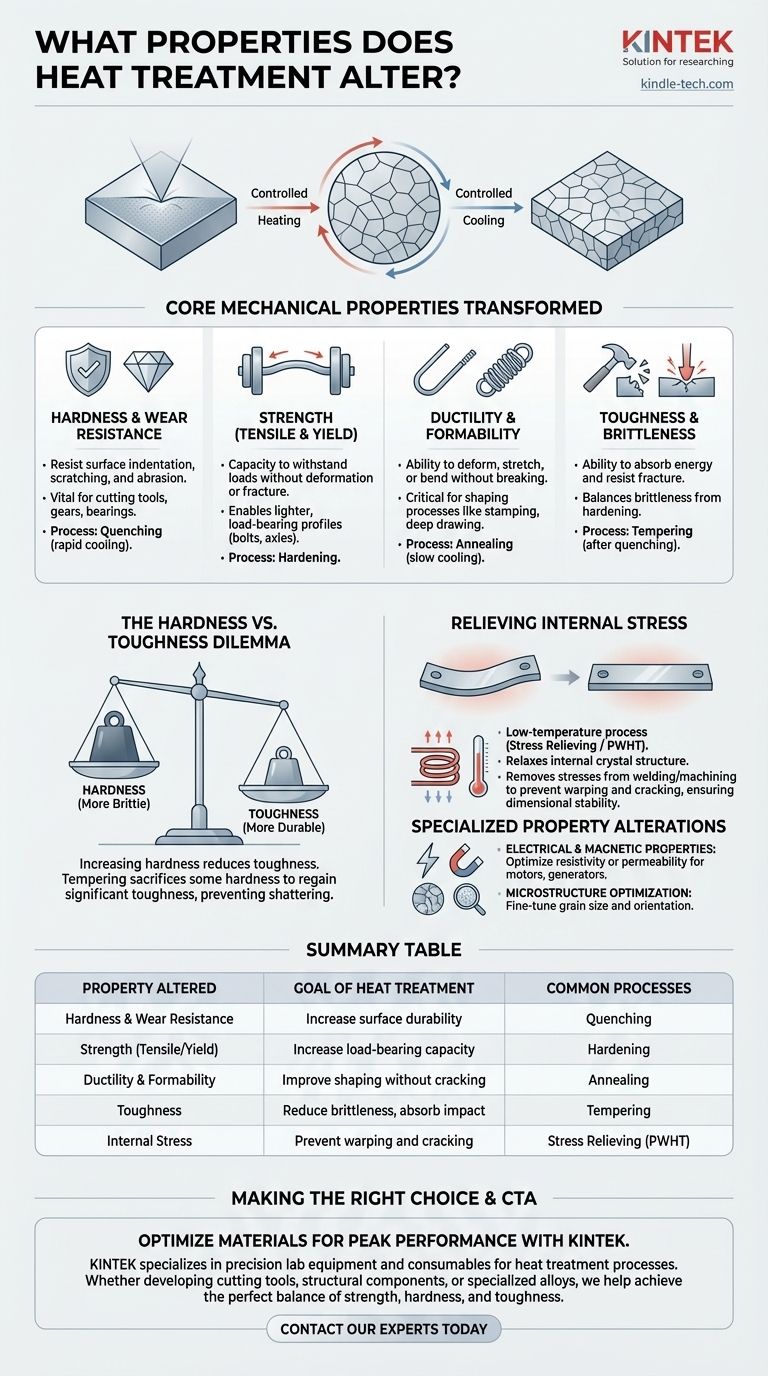

Las propiedades mecánicas fundamentales transformadas

El propósito principal del tratamiento térmico es manipular el comportamiento mecánico de un material, más comúnmente el acero. Cada propiedad puede ser objetivo y modificada para adaptarse a una aplicación específica.

Dureza y resistencia al desgaste

La dureza es la capacidad de un material para resistir la indentación superficial, el rayado y la abrasión.

Procesos como el temple (enfriamiento rápido) crean una microestructura muy dura y frágil. Esta es la base para crear piezas que deben soportar un desgaste superficial significativo, como herramientas de corte, engranajes y cojinetes.

Resistencia (a la tracción y a la fluencia)

La resistencia mide la capacidad de un material para soportar una carga aplicada sin deformarse (límite elástico) o fracturarse (resistencia a la tracción).

Los procesos de endurecimiento aumentan significativamente la resistencia. Esto permite que componentes como pernos estructurales, ejes y vigas de soporte soporten cargas mayores o se diseñen con perfiles más pequeños y ligeros.

Ductilidad y conformabilidad

La ductilidad es una medida de la capacidad de un material para deformarse, estirarse o doblarse sin romperse.

Procesos como el recocido, que implican un enfriamiento lento, hacen que un material sea más blando y dúctil. Esto es fundamental para procesos de fabricación como el estampado, el embutido profundo o el conformado de alambre, donde el material debe ser moldeado sin agrietarse.

Tenacidad y fragilidad

La tenacidad es la capacidad de un material para absorber energía y resistir la fractura cuando se somete a un impacto. Es lo opuesto a la fragilidad.

Aunque el temple hace que el acero sea muy duro, también lo vuelve frágil y propenso a romperse. Un proceso posterior llamado revenido casi siempre se aplica para reducir esta fragilidad y restaurar una cantidad calculada de tenacidad, creando una pieza final más duradera y fiable.

Más allá de la resistencia: alivio de tensiones internas

No todo tratamiento térmico consiste en hacer una pieza más dura. A veces, el objetivo es hacerla más estable y predecible.

Por qué la tensión interna es un problema

Las operaciones de fabricación como la soldadura, el mecanizado, la fundición y el conformado en frío bloquean las tensiones internas en la estructura de un material.

Estas tensiones ocultas pueden hacer que las piezas se deformen con el tiempo, se agrieten inesperadamente durante el servicio o se deformen durante operaciones de mecanizado posteriores.

El papel del alivio de tensiones

Los tratamientos térmicos a baja temperatura, conocidos como alivio de tensiones o tratamiento térmico posterior a la soldadura (PWHT), calientan el material lo suficiente para que su estructura cristalina interna se relaje.

Este proceso no cambia significativamente la dureza o la resistencia, pero elimina las tensiones internas, lo que resulta en un componente dimensionalmente estable que es seguro de mecanizar y fiable en servicio.

Comprendiendo las compensaciones

Elegir un proceso de tratamiento térmico es siempre un acto de equilibrio entre propiedades contrapuestas. Comprender estas compensaciones es esencial para tomar una decisión informada.

El dilema dureza vs. tenacidad

La compensación más común en el tratamiento térmico es entre dureza y tenacidad.

Aumentar la dureza de un material casi siempre reduce su tenacidad, haciéndolo más frágil. Una lima es extremadamente dura para resistir el desgaste, pero se romperá si se dobla. Por eso el proceso de revenido es tan crítico: sacrifica una pequeña cantidad de dureza para recuperar una cantidad significativa de tenacidad.

El impacto en la maquinabilidad

Un material más duro es más difícil y costoso de mecanizar. Causa un desgaste más rápido de la herramienta y requiere velocidades de mecanizado más lentas.

Por esta razón, las operaciones de mecanizado complejas a menudo se realizan cuando el material está en su estado blando y recocido. La pieza solo se somete a sus ciclos finales de endurecimiento y revenido una vez que se ha completado el conformado principal.

Alteraciones de propiedades especializadas

Aunque menos común, el tratamiento térmico también puede utilizarse para ajustar propiedades no mecánicas para aplicaciones especializadas.

Propiedades eléctricas y magnéticas

Para ciertas aleaciones, el tratamiento térmico puede influir en el tamaño y la orientación de los granos metálicos.

Esto puede utilizarse para optimizar la resistividad eléctrica o mejorar propiedades magnéticas como la permeabilidad, lo cual es crucial para el rendimiento de motores eléctricos, generadores y transformadores.

Tomar la decisión correcta para su objetivo

El tratamiento térmico ideal está dictado enteramente por la aplicación final del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilizará un proceso de endurecimiento como el temple, seguido de un revenido a baja temperatura para gestionar la fragilidad (para herramientas, matrices y cojinetes).

- Si su enfoque principal es mejorar la maquinabilidad o la conformabilidad: Utilizará un proceso de recocido o normalizado para ablandar el material y aliviar las tensiones internas antes de la fabricación.

- Si su enfoque principal es un equilibrio entre alta resistencia y buena tenacidad: Utilizará un proceso de temple y revenido (Q&T) cuidadosamente controlado para alcanzar un objetivo específico en la curva de resistencia-tenacidad (para ejes, engranajes y piezas estructurales).

- Si su enfoque principal es estabilizar piezas después de la soldadura o el mecanizado pesado: Utilizará un tratamiento térmico posterior a la soldadura (PWHT) o un ciclo de alivio de tensiones para prevenir la distorsión y el agrietamiento.

En última instancia, comprender estos cambios de propiedades le permite especificar no solo un material, sino una condición del material perfectamente adecuada para su propósito.

Tabla resumen:

| Propiedad Alterada | Objetivo del Tratamiento Térmico | Procesos Comunes |

|---|---|---|

| Dureza y Resistencia al Desgaste | Aumentar la durabilidad superficial | Temple |

| Resistencia (Tracción/Fluencia) | Aumentar la capacidad de carga | Endurecimiento |

| Ductilidad y Conformabilidad | Mejorar el conformado sin agrietamiento | Recocido |

| Tenacidad | Reducir la fragilidad, absorber impactos | Revenido |

| Tensión Interna | Prevenir deformaciones y agrietamientos | Alivio de Tensiones (PWHT) |

¿Listo para optimizar sus materiales para un rendimiento máximo? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de tratamiento térmico. Ya sea que esté desarrollando herramientas de corte, componentes estructurales o aleaciones especializadas, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre resistencia, dureza y tenacidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué es necesario utilizar un horno de alto vacío durante el soldadura fuerte con metal activo (AMB)? Garantizar uniones perfectas entre cerámica y metal

- ¿Es mejor la metalización al vacío que el cromado? Elija el acabado adecuado para su proyecto

- ¿Por qué es esencial un entorno de alto vacío para el sinterizado de aleaciones de Cu-Ni-W? Lograr la máxima conductividad térmica

- ¿Se puede fundir metal al vacío? Logre una calidad y un detalle superiores en sus piezas fundidas

- ¿Qué es la fusión por arco? Aprovechando el calor extremo para metales de alto rendimiento

- ¿Cuáles son las ventajas de la sinterización de polvos? Desbloquee una resistencia, conductividad y translucidez superiores

- ¿Qué es la pirólisis rápida de biomasa residual? Conversión de biomasa en bio-aceite en segundos

- ¿Qué es la sinterización libre? El camino sencillo y rentable del polvo a la pieza sólida