Para ser claros, un horno rotatorio no tiene un tamaño estándar. Sus dimensiones —específicamente su longitud y diámetro— se diseñan a medida para un proceso industrial, un material y una producción deseada específicos. El tamaño final es un cálculo complejo basado en los requisitos térmicos, las propiedades del material y los objetivos de capacidad de producción.

El tamaño de un horno rotatorio no es una especificación fija que se pueda buscar en un catálogo. Es un resultado calculado, determinado por la cantidad precisa de material que necesita procesar, la temperatura que requiere y el tiempo exacto que debe calentarse.

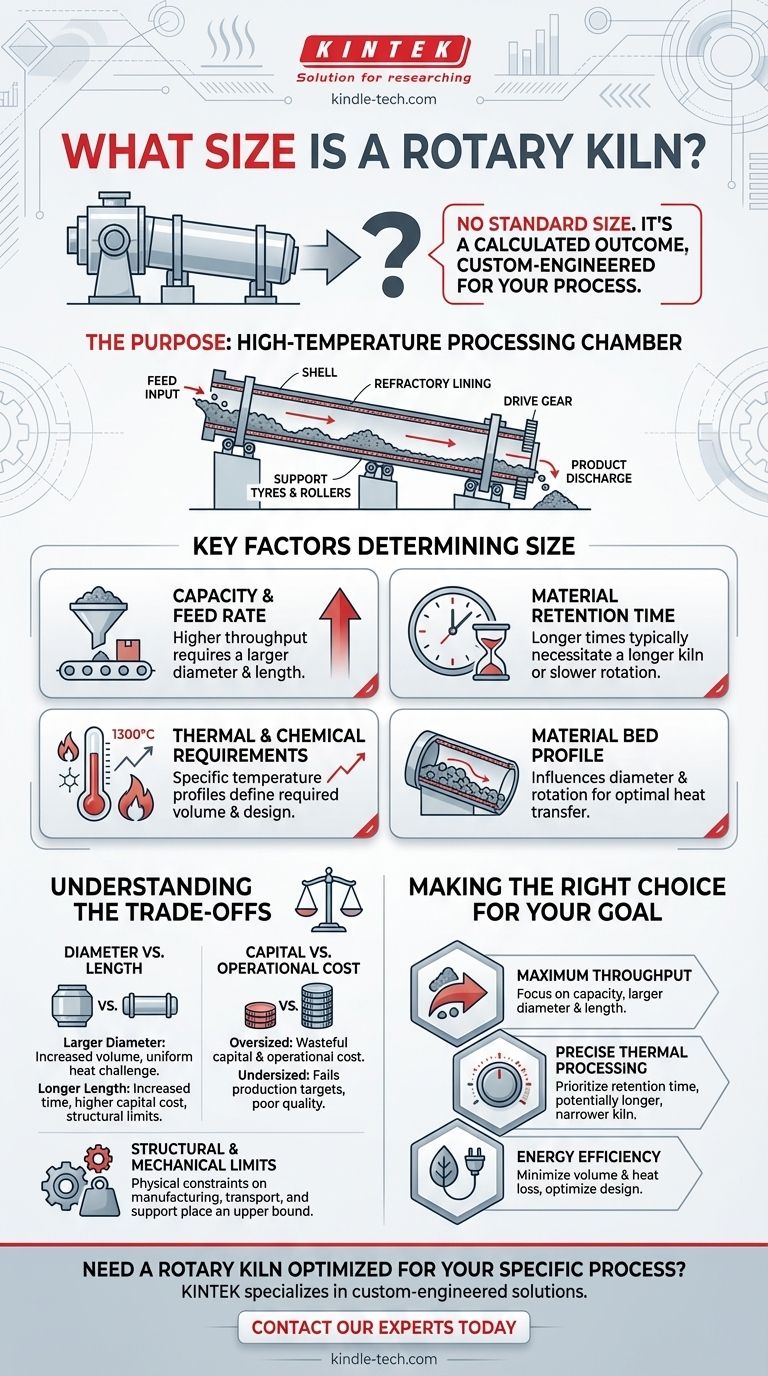

El propósito del horno rotatorio

Una cámara de procesamiento de alta temperatura

Un horno rotatorio es esencialmente un cilindro grande y giratorio, también conocido como la carcasa, que está ligeramente inclinado. Se monta entre carcasas de alimentación y salida estacionarias.

El material se alimenta por el extremo superior y se mueve lentamente hacia el extremo inferior a medida que el horno gira. Este diseño lo convierte en el corazón de muchos procesos industriales que requieren altas temperaturas para reacciones químicas o físicas específicas.

Componentes clave que influyen en la escala

Los componentes principales de cualquier horno rotatorio son la carcasa, un revestimiento refractario interno para soportar el calor, neumáticos de soporte (o anillos de rodadura) y rodillos que le permiten girar, y un engranaje de accionamiento. El tamaño de estos componentes se escala directamente con las dimensiones generales del horno.

Factores clave que determinan el tamaño del horno

El dimensionamiento de un horno rotatorio es un acto de equilibrio entre múltiples variables de ingeniería. Cada factor influye directamente en el diámetro y la longitud finales de la carcasa cilíndrica.

Capacidad requerida y tasa de alimentación

El factor más fundamental es la capacidad, o la cantidad de material que necesita procesar por hora. Una tasa de alimentación máxima más alta requiere naturalmente un volumen mayor, lo que se puede lograr aumentando el diámetro, la longitud o ambos del horno.

Tiempo de retención del material

El tiempo de retención es la duración que un material debe permanecer dentro del horno para sufrir la reacción deseada. Esto está dictado por la química del proceso y la termodinámica.

Los tiempos de retención requeridos más largos suelen necesitar un horno más largo o una velocidad de rotación más lenta para asegurar que el material se procese completamente antes de salir.

Requisitos térmicos y químicos

El perfil de temperatura específico es crítico. Para un horno indirecto, las temperaturas del tubo del horno pueden alcanzar los 1200-1300 °C para lograr temperaturas del material inferiores a 1150 °C.

El diseño debe tener en cuenta el calor necesario para elevar el material a esta temperatura y si la reacción del material genera o consume calor. Este cálculo de carga térmica es un factor principal del volumen y la superficie requeridos del horno.

Perfil del lecho de material

El perfil del lecho se refiere a cómo el material se voltea y llena la sección transversal del horno a medida que gira. Este comportamiento afecta la eficiencia con la que se transfiere el calor al material.

El diámetro y la velocidad de rotación del horno se ajustan para optimizar esta acción de volteo, asegurando que cada partícula se exponga a la temperatura correcta durante la cantidad de tiempo requerida.

Comprender las compensaciones

La afirmación de que el dimensionamiento requiere "experiencia" apunta a las compensaciones críticas involucradas. Un horno más grande no siempre es una solución mejor o más eficiente.

Diámetro vs. Longitud

Un diámetro mayor aumenta el volumen y la capacidad del horno, pero puede dificultar la transferencia uniforme de calor al centro del lecho de material.

Una longitud mayor aumenta el tiempo de retención, pero también eleva el costo de capital, requiere una huella física más grande y presenta mayores desafíos de ingeniería estructural. La relación final de longitud a diámetro es un compromiso cuidadosamente optimizado.

Costo de capital vs. Eficiencia operativa

Un horno sobredimensionado representa un desperdicio significativo. Cuesta más construirlo (costo de capital) y consume más combustible para calentar su exceso de volumen y superficie (costo operativo).

Por el contrario, un horno subdimensionado no cumplirá los objetivos de producción o no proporcionará un tiempo de retención adecuado, lo que dará lugar a un producto de mala calidad. El objetivo es diseñar el horno más pequeño y eficiente que cumpla de forma fiable todos los requisitos del proceso.

Límites estructurales y mecánicos

Existen límites físicos para el tamaño de un horno rotatorio que se puede fabricar, transportar y soportar. El inmenso peso de la carcasa de acero, el revestimiento refractario y el material interior deben ser gestionados de forma segura por los rodillos de soporte y el sistema de accionamiento. Estas limitaciones mecánicas establecen un límite superior práctico para el tamaño del horno.

Tomar la decisión correcta para su objetivo

El tamaño y la forma óptimos de un horno rotatorio siempre están ligados a su objetivo de procesamiento principal.

- Si su enfoque principal es el rendimiento máximo: El diseño estará impulsado por los cálculos de capacidad, lo que probablemente resultará en un diámetro y una longitud mayores para manejar altas tasas de alimentación.

- Si su enfoque principal es el procesamiento térmico preciso: El diseño priorizará el tiempo de retención y el control de la temperatura, lo que puede favorecer un horno más largo y estrecho para asegurar un perfil de calentamiento específico.

- Si su enfoque principal es la eficiencia energética: El diseño se calculará meticulosamente para minimizar el volumen y la pérdida de calor, asegurando que el horno no sea más grande de lo absolutamente necesario para cumplir con la capacidad y el tiempo de retención requeridos.

En última instancia, determinar el tamaño correcto del horno rotatorio es una disciplina de ingeniería centrada en alinear las dimensiones físicas con los resultados específicos del proceso.

Tabla resumen:

| Factor clave | Impacto en el tamaño del horno |

|---|---|

| Capacidad / Tasa de alimentación | Un mayor rendimiento requiere un diámetro y/o una longitud mayores. |

| Tiempo de retención del material | Los tiempos de procesamiento más largos suelen requerir un horno más largo. |

| Requisitos térmicos | Las altas temperaturas y las cargas de calor impulsan el volumen y el diseño requeridos. |

| Perfil del lecho de material | Influye en el diámetro y la velocidad de rotación para una transferencia de calor óptima. |

¿Necesita un horno rotatorio optimizado para su proceso específico?

Determinar el tamaño correcto es fundamental para el éxito de su proyecto, equilibrando el rendimiento, la calidad y la eficiencia. KINTEK se especializa en equipos de laboratorio y soluciones industriales diseñados a medida, incluidos hornos rotatorios adaptados a su material, capacidad y requisitos térmicos exactos.

Contacte a nuestros expertos hoy para discutir su aplicación. Le ayudaremos a diseñar el horno más eficiente y rentable para las necesidades de su laboratorio o producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué papel juega un horno rotatorio de alta temperatura en la producción de clínker de cemento? Dominando la eficiencia de la sinterización

- ¿Qué es la pirólisis por microondas de polipropileno? Un método avanzado de reciclaje químico

- ¿Cuál es el mecanismo de la pirólisis? Desbloquee el poder de la descomposición térmica sin oxígeno

- ¿Cuál es el tiempo de residencia de la pirólisis? Un parámetro de control clave para el bio-aceite, el biocarbón y el syngas

- ¿Cuál es el tiempo de residencia de la pirólisis por microondas? Logre una conversión de biomasa rápida y eficiente

- ¿Cuál es la diferencia entre un horno (kiln) y un calcinador (calciner)? Comprenda las distinciones clave en el procesamiento térmico

- ¿Cuál es la función de un horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son las ventajas de la pirólisis de plásticos? Convierta los residuos en combustible y materiales circulares