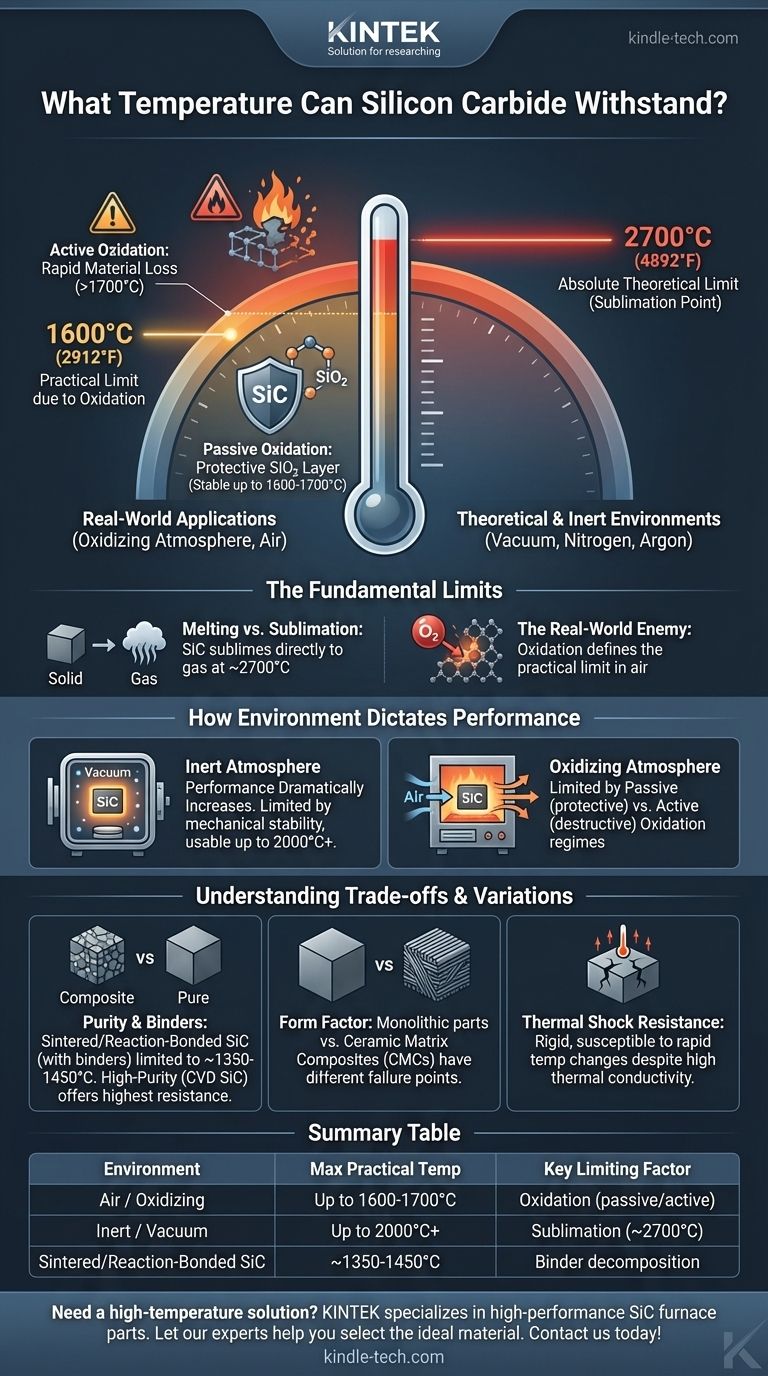

En la mayoría de las aplicaciones del mundo real, el carburo de silicio (SiC) puede soportar temperaturas de funcionamiento continuo de hasta aproximadamente 1600 °C (2912 °F) en una atmósfera oxidante como el aire. Si bien su límite teórico es mucho mayor, su rendimiento práctico está dictado casi por completo por su entorno circundante y su grado o forma específica.

La pregunta no es simplemente "¿qué tan caliente puede llegar el SiC?", sino más bien "¿a qué temperatura comienza a degradarse el SiC en un entorno específico?". El verdadero factor limitante para la mayoría de las aplicaciones no es la fusión, sino la oxidación, que comienza a comprometer el material mucho antes de que alcance su punto de sublimación.

Límites fundamentales del carburo de silicio

Para utilizar correctamente el carburo de silicio, debe comprender la diferencia entre su límite térmico absoluto y su techo operativo práctico. Estos son dos números muy diferentes impulsados por diferentes fenómenos físicos.

Fusión frente a sublimación

A diferencia de muchos metales que tienen un punto de fusión claro, el carburo de silicio no se funde a presión atmosférica. En cambio, se sublima, pasando directamente de sólido a gas.

Esta sublimación ocurre a una temperatura extremadamente alta, alrededor de 2700 °C (4892 °F). Esto representa el límite de temperatura teórica absoluta del material en sí, pero esto solo es alcanzable en un vacío o una atmósfera totalmente inerte.

El enemigo del mundo real: la oxidación

Para cualquier aplicación expuesta al aire o al oxígeno, el límite de temperatura práctico lo define la oxidación. Afortunadamente, el SiC tiene un mecanismo de defensa único.

A medida que se calienta en presencia de oxígeno, forma una capa delgada y estable de dióxido de silicio (SiO₂) en su superficie. Este proceso, conocido como oxidación pasiva, crea una barrera protectora que evita una degradación rápida posterior del SiC subyacente.

Esta capa de óxido pasivo es muy eficaz hasta aproximadamente 1600-1700 °C (2912-3092 °F), dependiendo de la pureza del SiC. Este rango es la temperatura máxima operativa realista para un uso estable y a largo plazo en el aire.

Cómo el entorno dicta el rendimiento

La atmósfera en la que opera el SiC es el factor más importante para determinar su temperatura máxima de servicio.

En una atmósfera inerte (p. ej., argón, nitrógeno)

Cuando se elimina el oxígeno de la ecuación, el rendimiento del carburo de silicio aumenta drásticamente. En entornos inertes o de vacío, ya no está limitado por la oxidación.

Aquí, el factor limitante se convierte en su estabilidad mecánica. El SiC se puede utilizar de forma fiable hasta 2000 °C (3632 °F) o incluso más, acercándose a su punto de sublimación. Esto lo convierte en un material de primer nivel para componentes de hornos de alta temperatura y equipos de fabricación de semiconductores.

El inicio de la oxidación activa

Por encima de aproximadamente 1700 °C en una atmósfera oxidante, el mecanismo protector falla. La capa estable de SiO₂ ya no puede formarse correctamente.

En cambio, el carburo de silicio reacciona con el oxígeno para formar gas monóxido de silicio (SiO). Este proceso de oxidación activa consume rápidamente el material, lo que provoca un fallo catastrófico. Operar el SiC en este régimen no es sostenible.

Comprensión de las compensaciones y variaciones

No todo el carburo de silicio es igual. El método de fabricación y la forma final introducen compensaciones que afectan directamente a la resistencia a la temperatura y al rendimiento general.

El papel de la pureza y los aglutinantes

La mayoría de las piezas comerciales de SiC no son SiC puro. Se fabrican sinterizando polvo de SiC con agentes aglutinantes para formar un objeto denso y sólido. Estos aglutinantes a menudo tienen una temperatura de fusión o descomposición más baja que el propio SiC.

El SiC sinterizado o el SiC unido por reacción pueden tener una temperatura máxima de uso más baja, a veces limitada a 1350-1450 °C (2462-2642 °F), porque la fase aglutinante se convierte en el eslabón débil. En contraste, los materiales de alta pureza como el SiC CVD (fabricado por deposición química de vapor) no contienen aglutinantes y ofrecen la mayor resistencia a la temperatura.

Factor de forma: monolítico frente a compuestos

La forma y la estructura de la pieza final son importantes. Un componente de SiC monolítico sólido, como un sello o una boquilla, se comportará como se describió anteriormente.

Sin embargo, el SiC también se utiliza como fibras de refuerzo en Compuestos de Matriz Cerámica (CMC) para aplicaciones aeroespaciales. En un CMC, el fallo podría no ser la fibra de SiC en sí, sino la interfaz entre la fibra y el material de la matriz, que podría tener un límite de temperatura más bajo.

Resistencia al choque térmico

Aunque el SiC tiene una excelente resistencia a altas temperaturas, su rigidez lo hace susceptible al choque térmico: fallo por cambios rápidos de temperatura. Su alta conductividad térmica ayuda a mitigar este riesgo al distribuir el calor rápidamente, pero los gradientes de temperatura extremos aún pueden inducir grietas.

Tomar la decisión correcta para su aplicación

Seleccionar el grado correcto y anticipar el entorno operativo es fundamental para el éxito.

- Si su enfoque principal es el calor extremo en una atmósfera controlada e inerte: Utilice SiC sin aglutinantes y de alta pureza (como el SiC CVD) para operar de forma segura en el rango de 1700-2200 °C.

- Si su enfoque principal es la estabilidad a largo plazo en el aire: Diseñe en torno a una temperatura continua máxima de 1600 °C para aprovechar la capa protectora de oxidación pasiva del SiC.

- Si su enfoque principal es la rentabilidad para temperaturas moderadas a altas: Un SiC unido por reacción o sinterizado es una opción práctica, pero respete su techo operativo más bajo, generalmente alrededor de 1400 °C.

Comprender estas distinciones críticas es la clave para aprovechar con éxito las notables capacidades térmicas del carburo de silicio.

Tabla de resumen:

| Entorno | Temperatura máxima práctica | Factor limitante clave |

|---|---|---|

| Aire / Atmósfera oxidante | Hasta 1600-1700 °C | Oxidación (pasiva/activa) |

| Atmósfera inerte / Vacío | Hasta 2000 °C+ | Sublimación (~2700 °C) |

| SiC sinterizado/unido por reacción | ~1350-1450 °C | Descomposición del aglutinante |

¿Necesita una solución de alta temperatura para su laboratorio? El componente de carburo de silicio adecuado puede mejorar drásticamente la eficiencia y la durabilidad de su proceso. KINTEK se especializa en equipos y consumibles de laboratorio, incluidas piezas de horno de SiC de alto rendimiento diseñadas para la estabilidad tanto en entornos oxidantes como inertes. Permita que nuestros expertos le ayuden a seleccionar el material ideal para sus requisitos específicos de temperatura y atmósfera. ¡Contáctenos hoy para analizar su aplicación!

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

- Ventana de sustrato de cristal de fluoruro de magnesio MgF2 para aplicaciones ópticas

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

La gente también pregunta

- ¿Cuál es el material más biocompatible para implantes? Una guía sobre titanio, cerámicas y polímeros

- ¿Cuál es la expansión térmica del SiC? Domina su bajo CTE para un rendimiento superior a altas temperaturas

- ¿Son las cerámicas químicamente resistentes? Descubra su poder para aplicaciones exigentes

- ¿Cuál es el propósito de sinterizar la cerámica? Transformar el polvo en piezas duraderas y de alto rendimiento

- ¿Cuál es la tasa de calentamiento para la alúmina? Logre un sinterizado perfecto y evite el agrietamiento

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia

- ¿Cómo se fabrican las varillas cerámicas? Del polvo a la precisión para aplicaciones de alta temperatura

- ¿Cómo afecta la temperatura de sinterización a la porosidad? Domine el equilibrio térmico para una densidad óptima del material