En la práctica, la unión por difusión se produce a una temperatura comprendida entre el 50% y el 80% del punto de fusión absoluto (Tm) del material base. Por ejemplo, para unir aleaciones de titanio con un punto de fusión de alrededor de 1660 °C (1933 K), el proceso se realiza típicamente entre 850 °C y 1000 °C. La temperatura exacta no es un valor fijo, sino que se selecciona cuidadosamente en función del material específico, la resistencia de unión requerida y los demás parámetros del proceso.

La temperatura ideal para la unión por difusión es una variable cuidadosamente controlada. Debe ser lo suficientemente alta para energizar a los átomos y permitirles migrar a través de la interfaz de unión, pero lo suficientemente baja para evitar la fusión, la deformación no deseada o la degradación de las propiedades del material.

El papel de la temperatura en la difusión atómica

La unión por difusión es un proceso en estado sólido, lo que significa que no se produce fusión. El objetivo es fomentar que los átomos de dos componentes separados se muevan a través del límite y formen una única pieza monolítica. La temperatura es el catalizador principal de este proceso.

Activación del movimiento atómico

El calor proporciona la energía térmica que los átomos necesitan para superar sus barreras de energía y saltar de sus sitios reticulares. A medida que aumenta la temperatura, la vibración y la movilidad atómicas aumentan exponencialmente, acelerando drásticamente la velocidad de difusión a través de la interfaz.

Permitiendo el contacto íntimo

Incluso las superficies muy pulidas son rugosas a nivel microscópico, cubiertas de picos (asperezas) y valles. La aplicación de calor ablanda el material, permitiendo que la presión aplicada deforme más fácilmente estos picos. Este mecanismo de "fluencia" (creep) es esencial para cerrar los huecos y lograr el contacto íntimo átomo a átomo requerido para la unión.

¿Por qué no simplemente fundirlo?

Permanecer por debajo del punto de fusión es la característica definitoria de la unión por difusión. Esto preserva la microestructura original de grano fino del material, evitando los defectos, las tensiones residuales y la fragilidad que pueden producirse durante la solidificación de una soldadura. Esto es fundamental para aplicaciones de alto rendimiento y seguridad crítica.

No se trata solo de la temperatura: Los otros parámetros críticos

La temperatura es solo una parte de un sistema interconectado. Lograr una unión exitosa requiere un control preciso sobre otros tres factores clave.

El papel de la presión

Se aplica una presión constante a través de los componentes durante el ciclo de calentamiento. Su función principal no es forjar las piezas juntas, sino garantizar que las dos superficies de contacto permanezcan en contacto íntimo. Esta presión ayuda a descomponer cualquier capa de óxido superficial delgada y quebradiza y fomenta el flujo plástico necesario para eliminar los vacíos microscópicos.

La importancia del tiempo

La difusión es un proceso lento, dependiente del tiempo. Las uniones pueden formarse en minutos o, más comúnmente, en varias horas. Cuanto más tiempo se mantengan los componentes a la temperatura y presión aplicadas, más completa será la migración atómica, lo que conducirá a la eliminación de la interfaz original y al crecimiento de granos compartidos a través del límite.

Lo innegociable: La preparación de la superficie

Las superficies a unir deben estar excepcionalmente limpias y lisas. Cualquier contaminante, como aceites, polvo o capas gruesas de óxido, actuará como una barrera que impide la difusión. A menudo se requiere un acabado superficial de Ra < 0.4 μm, que se logra típicamente mediante mecanizado fino o rectificado, seguido de un proceso de limpieza química exhaustivo.

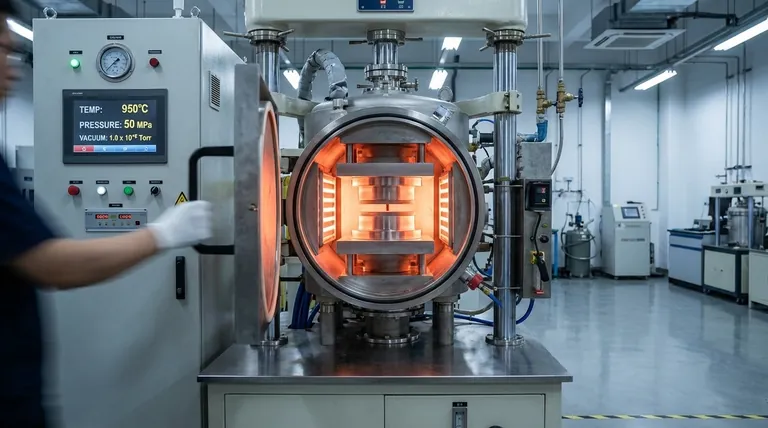

Control de la atmósfera

Dado que este proceso se realiza a altas temperaturas, los componentes son extremadamente vulnerables a la oxidación. Para evitarlo, la unión por difusión se realiza casi siempre en una cámara de alto vacío o en una atmósfera llena de un gas inerte, como el argón.

Comprender las compensaciones

Los parámetros de la unión por difusión no son independientes; cambiar uno afecta a los demás. Comprender estas relaciones es clave para la optimización del proceso.

Temperatura frente a tiempo

Esta es la compensación más fundamental. Una temperatura más alta reduce significativamente el tiempo de unión requerido. Sin embargo, el calor excesivo puede provocar efectos indeseables como el crecimiento excesivo de los granos, lo que puede debilitar el material, o transformaciones de fase no deseadas en ciertas aleaciones. Una temperatura más baja preserva las propiedades del material, pero requiere un tiempo de ciclo mucho más largo y, por lo tanto, más costoso.

Presión frente a deformación

Aunque la presión es necesaria, demasiada puede provocar una deformación plástica macroscópica, o "fluencia", alterando las dimensiones finales del componente. La presión debe elegirse cuidadosamente para que esté por debajo del límite elástico del material a la temperatura de unión. Esto es especialmente crítico para unir piezas complejas de forma casi neta donde la precisión dimensional es primordial.

Coste frente a capacidad

La unión por difusión produce uniones de calidad excepcionalmente alta que a menudo son indetectables y poseen la resistencia del metal base. Sin embargo, la necesidad de hornos de vacío especializados, tiempos de ciclo largos y una preparación de superficie meticulosa lo convierten en un proceso relativamente caro en comparación con la soldadura convencional. La compensación es el rendimiento por el coste.

Tomar la decisión correcta para su aplicación

Seleccionar los parámetros correctos es un acto de equilibrio adaptado a su objetivo específico. Utilice los principios anteriores para guiar su decisión.

- Si su enfoque principal es preservar una microestructura sensible: Utilice la temperatura más baja posible (por ejemplo, ~50-60% Tm) y compense con un tiempo de mantenimiento significativamente más largo.

- Si su enfoque principal es unir materiales disímiles: Elija una temperatura que sea un compromiso adecuado para ambos materiales, a menudo limitada por el que tiene el punto de fusión más bajo, y considere el uso de capas intermedias para promover la difusión o evitar la formación de compuestos frágiles.

- Si su enfoque principal es maximizar el rendimiento de fabricación: Utilice la temperatura más alta que el material pueda tolerar sin un crecimiento de grano o distorsión inaceptables (por ejemplo, ~70-80% Tm) para minimizar el tiempo de unión.

En última instancia, dominar la unión por difusión consiste en ver la temperatura, la presión y el tiempo no como configuraciones aisladas, sino como un sistema interconectado que debe optimizarse para su material específico y sus requisitos de rendimiento.

Tabla resumen:

| Parámetro | Función en la unión por difusión | Consideración clave |

|---|---|---|

| Temperatura | Motor principal de la difusión atómica y la movilidad. | Debe ser lo suficientemente alta para la difusión, pero por debajo del punto de fusión para evitar daños en la microestructura. |

| Presión | Asegura el contacto íntimo entre las superficies y ayuda a romper las capas de óxido. | Debe ser suficiente para el contacto, pero lo suficientemente baja para evitar deformaciones no deseadas. |

| Tiempo | Permite la migración atómica completa y el crecimiento de grano a través de la interfaz. | Tiempos más largos a temperaturas más bajas pueden lograr resultados similares a tiempos más cortos a temperaturas más altas. |

| Preparación de la superficie | Crea una interfaz limpia y lisa para una unión atómica eficaz. | Crítica para el éxito; las superficies deben estar libres de contaminantes y óxidos. |

Logre la resistencia del metal base con sus componentes críticos

La unión por difusión es un proceso sofisticado que requiere un control preciso de la temperatura, la presión y la atmósfera para crear uniones de alta integridad, casi invisibles. Tanto si trabaja con aleaciones de titanio, materiales disímiles o necesita preservar microestructuras sensibles, el equipo y la experiencia adecuados son primordiales.

KINTEK se especializa en soluciones avanzadas de procesamiento térmico para aplicaciones de laboratorio e industriales. Nuestra experiencia en tecnología de hornos de vacío y atmósfera controlada puede ayudarle a optimizar sus parámetros de unión por difusión para obtener resultados superiores.

¿Listo para mejorar sus capacidades de unión? Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus requisitos específicos de material y rendimiento con equipos de laboratorio y consumibles fiables.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Por qué es necesario el entorno de vacío proporcionado por un horno de prensado en caliente al vacío para los composites de Diamante/Al-Cu?

- ¿Cuál es el papel principal de un horno de prensado en caliente al vacío? Optimizar la producción de objetivos conductores transparentes de Cd2SnO4

- ¿Por qué es esencial un control preciso de la presión durante el prensado en caliente al vacío de ZnS? Logre la máxima claridad óptica y densidad

- ¿Qué papel desempeña una Prensa de Vacío Caliente en la densificación de Mg3Sb2? Logre una densidad del 96%+ con VHP

- ¿Qué es una máquina SPS? Una guía para la fabricación rápida de materiales de alto rendimiento

- ¿Cuál es la presión para la sinterización por plasma de chispa? Una guía para optimizar los parámetros de SPS

- ¿Cuál es la necesidad de pre-prensar polvos compuestos? Mejora la estabilidad en el sinterizado por prensado en caliente al vacío

- ¿Cómo facilita una prensa de sinterizado en vacío la formación de materiales compuestos nanoestratificados? Lograr precisión a nivel atómico