La temperatura mínima requerida para un recocido eficaz con bajo contenido de hidrógeno es de 200 °C. Esta temperatura específica proporciona la energía térmica necesaria para que los átomos de hidrógeno atrapados se difundan fuera de la red cristalina de materiales como el hierro y ciertos aceros inoxidables, que es el propósito fundamental del proceso.

El desafío central no es solo conocer la temperatura, sino comprender por qué esa temperatura es crítica. El recocido por hidrógeno es un proceso de difusión diseñado para eliminar el hidrógeno atrapado que causa fragilidad en el material; 200 °C es el umbral en el que esta difusión se vuelve efectiva en aceros comunes.

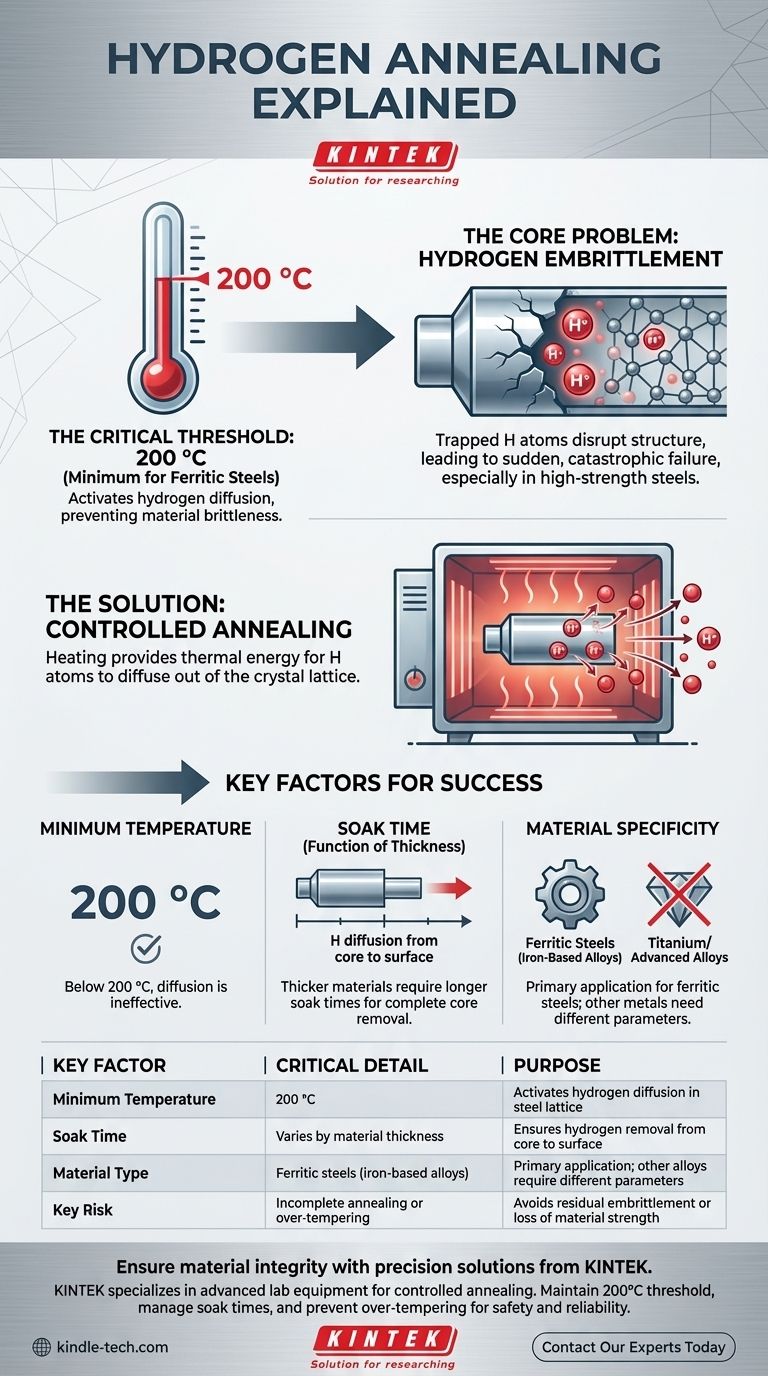

El Problema Central: La Fragilización por Hidrógeno

La fragilización por hidrógeno es una causa principal de fallos prematuros y catastróficos en componentes metálicos, especialmente en aceros de alta resistencia.

Cómo Queda Atrapado el Hidrógeno

Durante los procesos de fabricación como la soldadura, la galvanoplastia o la fundición, los átomos de hidrógeno individuales (protones) pueden introducirse en el metal. Al ser extremadamente pequeños, penetran fácilmente en la red cristalina del metal.

Una vez atrapados en el interior, estos átomos alteran la estructura, reduciendo significativamente la ductilidad del material y haciéndolo quebradizo y susceptible a agrietarse bajo tensión.

La Consecuencia: Integridad Reducida

Un componente que sufre fragilización por hidrógeno puede fallar de forma repentina y sin previo aviso, incluso cuando se somete a cargas muy inferiores a su capacidad de diseño. Esto convierte la eliminación del hidrógeno atrapado en un paso crítico para garantizar la seguridad y la fiabilidad.

La Solución: Cómo Funciona el Recocido

El recocido es un proceso de tratamiento térmico controlado. Al calentar el material, proporcionamos a los átomos de hidrógeno atrapados suficiente energía térmica para moverse, o difundirse, a través de la estructura del metal hasta que escapan de la superficie.

Por Qué 200 °C es el Umbral Crítico

Para el hierro y muchos aceros comunes, 200 °C representa la temperatura mínima a la que los átomos de hidrógeno adquieren suficiente movilidad para difundirse eficazmente. Por debajo de esta temperatura, los átomos permanecen en gran medida fijos y el proceso de recocido es ineficaz.

El Recocido es una Función del Tiempo y la Temperatura

Alcanzar los 200 °C es solo el primer paso. El componente debe mantenerse a esta temperatura durante un tiempo suficiente, conocido como tiempo de permanencia.

El tiempo requerido depende en gran medida del grosor del material. Una sección más gruesa requiere un tiempo de permanencia más largo para permitir que el hidrógeno del núcleo del componente se difunda hasta la superficie.

Comprensión de los Factores Clave

Simplemente calentar una pieza a 200 °C no garantiza el éxito. El proceso debe controlarse cuidadosamente para que sea eficaz sin causar daños no deseados.

Riesgo de Recocido Incompleto

Si la temperatura es demasiado baja o el tiempo de permanencia es demasiado corto, el hidrógeno solo se eliminará de las capas superficiales. El núcleo del componente permanecerá fragilizado, dejándolo vulnerable a la iniciación de grietas internas y al fallo.

Riesgo de Sobre-Templado

Aunque las temperaturas más altas pueden acelerar la difusión del hidrógeno, también pueden alterar negativamente las propiedades fundamentales del material. Exceder la temperatura de recocido especificada puede reducir la resistencia y la dureza (temple) del acero, comprometiendo sus características de diseño. El recocido con bajo contenido de hidrógeno a 200 °C está diseñado específicamente para evitar esto.

Especificidad del Material

El umbral de 200 °C es relevante principalmente para aceros ferríticos (aleaciones a base de hierro). Otros metales, como el titanio o ciertas aleaciones avanzadas, tienen diferentes características de difusión y requieren parámetros de recocido completamente distintos.

Aplicación a Su Objetivo

Su enfoque del recocido por hidrógeno debe dictarse por su material y la criticidad del componente.

- Si su enfoque principal es prevenir fallos en acero de alta resistencia: Debe cumplir estrictamente con el mínimo especificado de 200 °C y asegurarse de que los tiempos de permanencia sean adecuados para la sección más gruesa del componente.

- Si su enfoque principal es garantizar la eliminación completa del hidrógeno en componentes gruesos: Su variable crítica es el tiempo. Debe calcular el tiempo de permanencia apropiado para permitir la difusión desde el núcleo, ya que solo alcanzar la temperatura es insuficiente.

- Si su enfoque principal es un material distinto del acero estándar: Debe consultar las hojas de datos específicas del material, ya que el punto de referencia de 200 °C no se aplica universalmente y podría ser ineficaz o perjudicial.

En última instancia, el control del recocido por hidrógeno es un paso fundamental para garantizar la integridad estructural y la fiabilidad a largo plazo de sus componentes.

Tabla Resumen:

| Factor Clave | Detalle Crítico | Propósito |

|---|---|---|

| Temperatura Mínima | 200 °C | Activa la difusión de hidrógeno en la red del acero |

| Tiempo de Permanencia | Varía según el grosor del material | Asegura la eliminación del hidrógeno desde el núcleo hasta la superficie |

| Tipo de Material | Aceros ferríticos (aleaciones a base de hierro) | Aplicación principal; otras aleaciones requieren parámetros diferentes |

| Riesgo Principal | Recocido incompleto o sobre-templado | Evita la fragilización residual o la pérdida de resistencia del material |

Asegure la integridad del material de su laboratorio con soluciones de recocido por hidrógeno de precisión de KINTEK.

La fragilización por hidrógeno representa una amenaza silenciosa para los componentes de acero de alta resistencia, lo que conduce a fallos impredecibles. KINTEK se especializa en equipos de laboratorio avanzados y consumibles diseñados para ofrecer procesos de recocido precisos y controlados. Nuestras soluciones le ayudan a mantener el umbral crítico de 200 °C, a gestionar con precisión los tiempos de permanencia y a prevenir el sobre-templado, garantizando que sus materiales cumplan con los más altos estándares de seguridad y fiabilidad.

Ya sea que trabaje con aceros ferríticos o aleaciones especializadas, KINTEK proporciona las herramientas y la experiencia para proteger sus componentes contra fallos relacionados con el hidrógeno. Contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de recocido y mejorar la capacidad de su laboratorio para producir resultados duraderos y fiables.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué es deseable un horno de atmósfera controlada en la sinterización? Lograr pureza y densidad superiores

- ¿Cuál es la aplicación de las atmósferas reductoras en la metalurgia? Logre una integridad superficial perfecta en el tratamiento térmico

- ¿Cuál es la función de un horno de atmósfera controlada de alta precisión para la aleación 617? Simulación de condiciones extremas de VHTR

- ¿Por qué una atmósfera reductora produce un núcleo de cocción oscuro? Desbloquea la química de la cocción cerámica

- ¿Cómo se puede utilizar un horno de atmósfera para controlar el contenido de carbonato en la superficie de los materiales NCM622 recubiertos con Li2ZrO3?

- ¿Cuál es el papel de un horno de atmósfera en la preparación de óxido de grafeno a base de lignina? Perspectivas clave de carbonización

- ¿Por qué es necesario utilizar un horno de atmósfera para precursores de NaFePO4? Asegurar la formación de la fase Maricita estable

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión