La soldadura fuerte depende casi exclusivamente de hornos especializados que proporcionan tanto calor intenso como un ambiente controlado. Los tipos principales son los hornos al aire libre, los hornos de atmósfera controlada (o inerte) y los hornos de vacío, cada uno diseñado para gestionar el calor y prevenir la oxidación que puede arruinar una unión soldada.

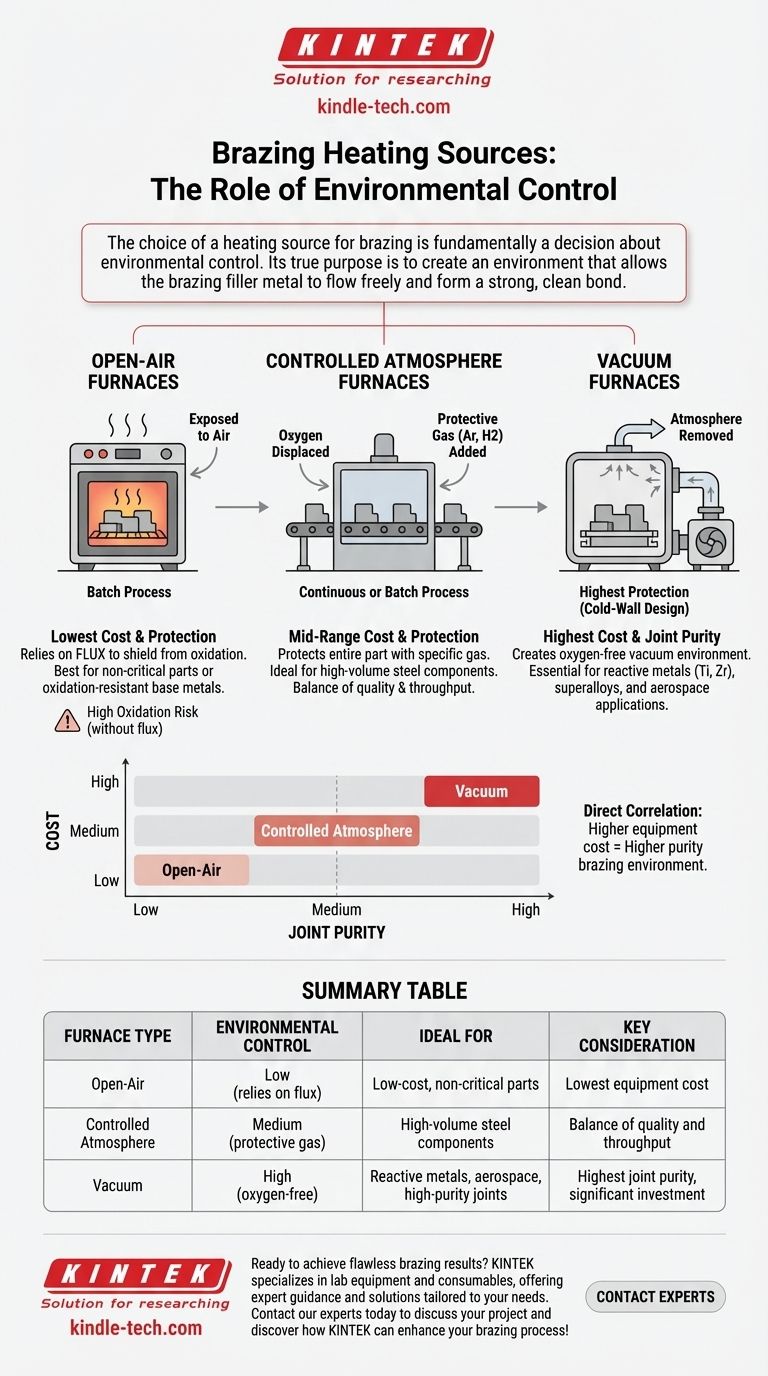

La elección de una fuente de calor para la soldadura fuerte es fundamentalmente una decisión sobre el control del ambiente. Si bien todos los métodos proporcionan la temperatura necesaria, su verdadero propósito es crear un ambiente —ya sea mediante el uso de un gas protector o un vacío— que permita que el metal de aporte fluya libremente y forme una unión fuerte y limpia.

El papel crítico del ambiente de soldadura fuerte

El desafío fundamental en la soldadura fuerte es que las altas temperaturas requeridas para fundir el metal de aporte también hacen que los metales base se oxiden rápidamente. Esta fina capa de óxido actúa como una barrera, impidiendo que el metal de aporte "moje" las superficies y fluya hacia la unión, lo que resulta en una soldadura defectuosa.

El propósito de un horno de soldadura fuerte

El trabajo principal de un horno de soldadura fuerte no es solo calentar las piezas, sino protegerlas del oxígeno y otros contaminantes durante el ciclo de calentamiento y enfriamiento. Esta protección es lo que diferencia las distintas tecnologías de hornos.

El impacto de la oxidación

Si hay oxígeno presente, se unirá al metal base, creando una superficie no metálica con la que el metal de aporte líquido no puede unirse. Esto conduce a uniones débiles, vacíos y fallas completas de la unión.

Tecnologías comunes de hornos de soldadura fuerte

El método que elija depende de los materiales que se unen, la calidad de unión requerida y el volumen de producción.

Hornos al aire libre

Este es el tipo de horno más simple, esencialmente un horno de alta temperatura. Es un proceso por lotes, lo que significa que las piezas se cargan, calientan y retiran en grupos.

Debido a que las piezas están expuestas al aire, este método solo es adecuado para metales base que son muy resistentes a la oxidación o cuando se aplica un fundente (flux) químico a la unión. El fundente se derrite y protege el área de la unión del oxígeno.

Hornos de atmósfera controlada

Estos hornos están diseñados para desplazar el aire rico en oxígeno con un gas específico. Esta atmósfera protege toda la pieza, no solo el área de la unión.

Pueden ser de tipo lote, como un horno de retorta donde las piezas se sellan en un contenedor lleno de gas protector, o de tipo continuo, donde las piezas se mueven en una cinta transportadora a través de una cámara larga llena de gas. Las atmósferas comunes incluyen gases inertes como el argón o gases activos como el hidrógeno, que reduce químicamente los óxidos.

Hornos de vacío

Los hornos de vacío representan el nivel más alto de control ambiental. En lugar de reemplazar el aire con otro gas, un potente sistema de bombas elimina por completo la atmósfera.

Al crear un vacío, prácticamente no quedan moléculas que causen oxidación o contaminación. Estos hornos suelen utilizar un diseño de pared fría, donde la carcasa del horno se enfría con agua mientras que los elementos calefactores internos, a menudo hechos de molibdeno o carbono, calientan las piezas a la temperatura. Esto proporciona una soldadura fuerte extremadamente limpia y de alta pureza, esencial para metales reactivos y aplicaciones críticas.

Comprender las compensaciones

Elegir un horno implica equilibrar el costo, las necesidades de producción y los requisitos de calidad.

Costo frente a pureza de la unión

Existe una correlación directa entre el costo del equipo y la pureza del ambiente de soldadura fuerte que crea.

Los hornos al aire libre son los menos costosos, pero ofrecen el menor nivel de protección, dependiendo totalmente del fundente. Los hornos de atmósfera controlada son una opción de rango medio, mientras que los hornos de vacío de alta pureza son la inversión de capital más significativa.

Procesamiento por lotes frente a continuo

Los hornos por lotes (como los de retorta o la mayoría de los hornos de vacío) ofrecen flexibilidad. Son ideales para producciones de menor volumen, una amplia variedad de tamaños de piezas o para procesos que requieren ciclos de calentamiento largos y complejos.

Los hornos continuos están diseñados para la eficiencia y la producción de gran volumen. Sobresalen en la soldadura fuerte de grandes cantidades de piezas similares con un proceso consistente y repetible, lo que reduce significativamente el costo por pieza.

Compatibilidad de materiales y aplicación

Los materiales que se unen a menudo dictan el ambiente necesario. Los aceros estándar a menudo se pueden soldar en atmósfera controlada. Sin embargo, los metales reactivos como el titanio o el circonio, o las superaleaciones utilizadas en la industria aeroespacial, requieren un vacío para evitar la formación de compuestos frágiles.

Selección del horno adecuado para su aplicación

Su elección final depende completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal es la producción de bajo costo de piezas no críticas: Un horno al aire libre combinado con un fundente químico apropiado es la solución más económica.

- Si su enfoque principal es la fabricación de alto volumen de componentes de acero: Un horno continuo de atmósfera controlada proporciona un excelente equilibrio entre calidad y eficiencia de rendimiento.

- Si su enfoque principal es lograr la mayor resistencia de unión posible o soldar metales reactivos: Un horno de vacío es la única opción para garantizar un ambiente excepcionalmente limpio y libre de óxido.

En última instancia, seleccionar la fuente de calor correcta se trata de adaptar el nivel de control ambiental a las demandas de sus materiales y a los estándares de calidad de su producto final.

Tabla de resumen:

| Tipo de Horno | Control Ambiental | Ideal para | Consideración Clave |

|---|---|---|---|

| Al Aire Libre | Bajo (depende del fundente) | Piezas no críticas de bajo costo | Menor costo de equipo |

| Atmósfera Controlada | Medio (gas protector) | Componentes de acero de alto volumen | Equilibrio entre calidad y rendimiento |

| Vacío | Alto (libre de oxígeno) | Metales reactivos, aeroespacial, uniones de alta pureza | Máxima pureza de unión, inversión significativa |

¿Listo para lograr resultados de soldadura fuerte impecables? El horno adecuado es fundamental para la resistencia de la unión y la eficiencia de la producción. En KINTEK, nos especializamos en equipos de laboratorio y consumibles, ofreciendo orientación experta y soluciones adaptadas a las necesidades de soldadura fuerte de su laboratorio. Ya sea que trabaje con aceros estándar o aleaciones aeroespaciales reactivas, podemos ayudarle a seleccionar la fuente de calor perfecta para su aplicación. ¡Contacte a nuestros expertos hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede mejorar su proceso de soldadura fuerte!

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo facilita un horno de tratamiento térmico a alta temperatura el recocido de solución? Control de la microestructura de la aleación maestra

- ¿Cuáles son los métodos aceptables de detección de fugas? Asegure la integridad de su sistema con el método correcto

- ¿Qué es el proceso de sinterización en ingeniería? Una guía para materiales de alto rendimiento

- ¿Por qué la deposición de película delgada se realiza típicamente en el vacío? Garantizar alta pureza y control preciso

- ¿Cuáles son los beneficios de usar equipos HIP para aleaciones de alta entropía? Lograr densidad y durabilidad cercanas a las teóricas

- ¿Cuál es la temperatura de un horno de soldadura fuerte al vacío? Métricas clave para la unión de precisión

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Por qué se requiere un horno eléctrico industrial de alta precisión para la normalización de metales? Desbloquee un refinamiento de grano superior