En la sinterización, la elección de la atmósfera es un parámetro de control crítico que dicta el entorno químico dentro del horno. Las atmósferas más comunes van desde gases inertes como el nitrógeno y el argón, hasta gases reductores como el hidrógeno y sus mezclas, pasando por atmósferas especializadas como el gas endotérmico o el vacío total. Algunos materiales, particularmente ciertas cerámicas, incluso se sinterizan en aire ambiente.

El propósito de una atmósfera de sinterización controlada no es simplemente llenar un espacio; es prevenir activamente reacciones químicas no deseadas como la oxidación, eliminar contaminantes superficiales y, en algunos casos, alterar intencionalmente la química de la pieza final.

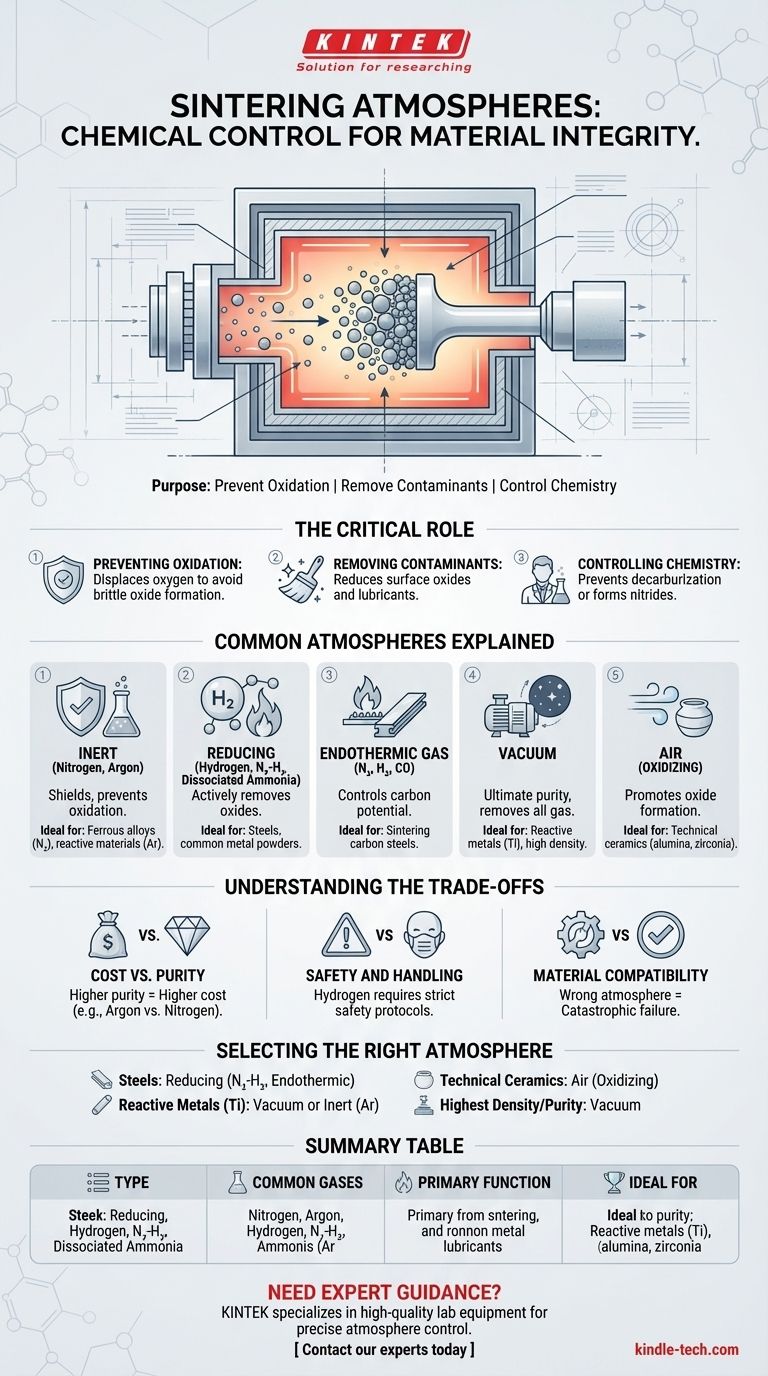

El papel crítico de la atmósfera en la sinterización

Las temperaturas extremadamente altas requeridas para la sinterización hacen que los materiales sean muy susceptibles a las reacciones químicas. La atmósfera del horno es la herramienta principal utilizada para gestionar estas reacciones y asegurar la integridad del componente.

Prevención de la oxidación

La función más fundamental de una atmósfera controlada es desplazar el oxígeno. A temperaturas de sinterización, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire, formando óxidos metálicos frágiles e indeseables en las superficies de las partículas. Esto impide que las partículas se unan correctamente y degrada gravemente las propiedades mecánicas de la pieza final.

Eliminación de contaminantes superficiales

Antes de la sinterización, las piezas "verdes" a menudo contienen lubricantes del proceso de compactación o pueden tener una fina capa de óxidos superficiales existentes. Una atmósfera reductora, como una que contenga hidrógeno, puede reaccionar químicamente y eliminar estos contaminantes a temperaturas elevadas, asegurando superficies limpias y puras que pueden difundirse y unirse eficazmente.

Control de la química del material

Se eligen algunas atmósferas para participar activamente en el proceso. Por ejemplo, una atmósfera con un potencial de carbono controlado (como el gas endotérmico) puede prevenir la pérdida de carbono de una pieza de acero (decarburación). En otros casos, se puede utilizar una atmósfera rica en nitrógeno para formar intencionalmente nitruros dentro del material, un proceso conocido como nitruración.

Atmósferas de sinterización comunes explicadas

La atmósfera se elige en función del material que se procesa, las propiedades finales deseadas y los costes operativos.

Atmósferas inertes (Nitrógeno, Argón)

Estos gases son químicamente neutros y sirven como un simple gas de "apantallamiento". Su función principal es desplazar el oxígeno y prevenir la oxidación sin reaccionar con el material en sí. El nitrógeno es una opción rentable y ampliamente utilizada para muchas aleaciones ferrosas, mientras que el argón se utiliza para materiales que podrían reaccionar con el nitrógeno a altas temperaturas.

Atmósferas reductoras (Hidrógeno, Mezclas)

Una atmósfera reductora elimina activamente el oxígeno. El hidrógeno (H₂) es un potente agente reductor, capaz de eliminar átomos de oxígeno de los óxidos metálicos. Sin embargo, el hidrógeno puro es caro y altamente inflamable.

Por esta razón, las mezclas de nitrógeno-hidrógeno (N₂-H₂) y el amoniaco disociado (una mezcla de hidrógeno y nitrógeno) son más comunes. Proporcionan el beneficio reductor del hidrógeno en una mezcla más segura y económica.

Gas endotérmico

Generado al hacer reaccionar aire y un gas hidrocarburo, el gas endotérmico (o "gas endo") es una mezcla cuidadosamente controlada de nitrógeno, hidrógeno y monóxido de carbono. Es una atmósfera reductora utilizada principalmente para la sinterización de aceros, donde su potencial de carbono puede gestionarse con precisión para que coincida con el contenido de carbono de la aleación.

Vacío

Un vacío es la atmósfera "limpia" definitiva. Al eliminar virtualmente todas las moléculas de gas, elimina cualquier posibilidad de reacción con el material. La sinterización al vacío es esencial para metales altamente reactivos como el titanio, metales refractarios y materiales donde se requiere la máxima pureza y densidad absolutas.

Aire (Atmósfera oxidante)

Aunque a menudo se considera un contaminante para los metales, el aire es la atmósfera requerida para la sinterización de muchas cerámicas técnicas. Para materiales como la alúmina o la zirconia, el objetivo es formar una estructura de óxido densa y estable, lo que hace que un entorno rico en oxígeno sea esencial para el proceso.

Comprensión de las compensaciones

La elección de la atmósfera implica equilibrar los requisitos del material con las limitaciones prácticas y económicas.

Coste frente a pureza

Los gases de alta pureza como el argón y el equipo necesario para la sinterización al vacío alto son significativamente más caros que operar un horno con una atmósfera a base de nitrógeno. El coste debe justificarse por los requisitos del material.

Seguridad y manipulación

El hidrógeno es extremadamente inflamable y requiere protocolos de seguridad, ventilación y supervisión especializados. Esta es una razón importante por la que se prefieren las mezclas de nitrógeno-hidrógeno con bajas concentraciones de H₂ para muchas aplicaciones.

Compatibilidad del material

Usar la atmósfera equivocada puede ser catastrófico. Una atmósfera reductora arruinará una cerámica que necesita ser un óxido. Una atmósfera rica en nitrógeno puede formar nitruros no deseados en ciertas aleaciones sensibles. La química de la atmósfera debe coincidir perfectamente con la química del material.

Selección de la atmósfera adecuada para su material

Su elección debe estar impulsada por el material específico con el que está trabajando y su objetivo final.

- Si su enfoque principal es la sinterización de aleaciones ferrosas comunes (aceros): Una atmósfera reductora rentable como una mezcla de nitrógeno-hidrógeno o un gas endotérmico es típicamente la mejor opción.

- Si su enfoque principal es la sinterización de metales reactivos (titanio, niobio) o carburos cementados: Se necesita un gas inerte de alta pureza como el argón o, más comúnmente, un vacío para prevenir la contaminación.

- Si su enfoque principal es la sinterización de cerámicas técnicas (alúmina, zirconia): El aire es a menudo la opción correcta para asegurar la formación de una estructura de óxido estable y totalmente densa.

- Si su enfoque principal es lograr la mayor densidad y pureza posibles para cualquier material: Un vacío proporciona el entorno más limpio posible al eliminar todos los reactivos atmosféricos potenciales.

En última instancia, controlar la atmósfera es controlar la química, que es la clave para una sinterización exitosa.

Tabla de resumen:

| Tipo de atmósfera | Gases/Entorno comunes | Función principal | Ideal para |

|---|---|---|---|

| Inerte | Nitrógeno, Argón | Previene la oxidación mediante apantallamiento | Aleaciones ferrosas, materiales sensibles a la reacción |

| Reductora | Hidrógeno, mezclas N₂-H₂ | Elimina óxidos y contaminantes superficiales | Aceros, polvos metálicos comunes |

| Gas endotérmico | Mezcla de N₂, H₂, CO | Controla el potencial de carbono en el acero | Sinterización de aceros al carbono |

| Vacío | Eliminación casi total de gas | Elimina todas las reacciones gaseosas para alta pureza | Metales reactivos (titanio), necesidades de alta densidad |

| Aire (Oxidante) | Aire ambiente | Promueve la formación de óxido para la estabilidad | Cerámicas técnicas (alúmina, zirconia) |

¿Necesita orientación experta sobre la selección de la atmósfera de sinterización perfecta para sus materiales? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades de sinterización de su laboratorio. Ya sea que trabaje con metales reactivos, cerámicas o aleaciones estándar, nuestras soluciones garantizan un control preciso de la atmósfera para obtener resultados óptimos. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar su proceso de sinterización y la calidad de su producto final.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión

- ¿Por qué es necesario un horno con atmósfera de hidrógeno para el composite W-Cu? Desbloquee una infiltración y densidad superiores