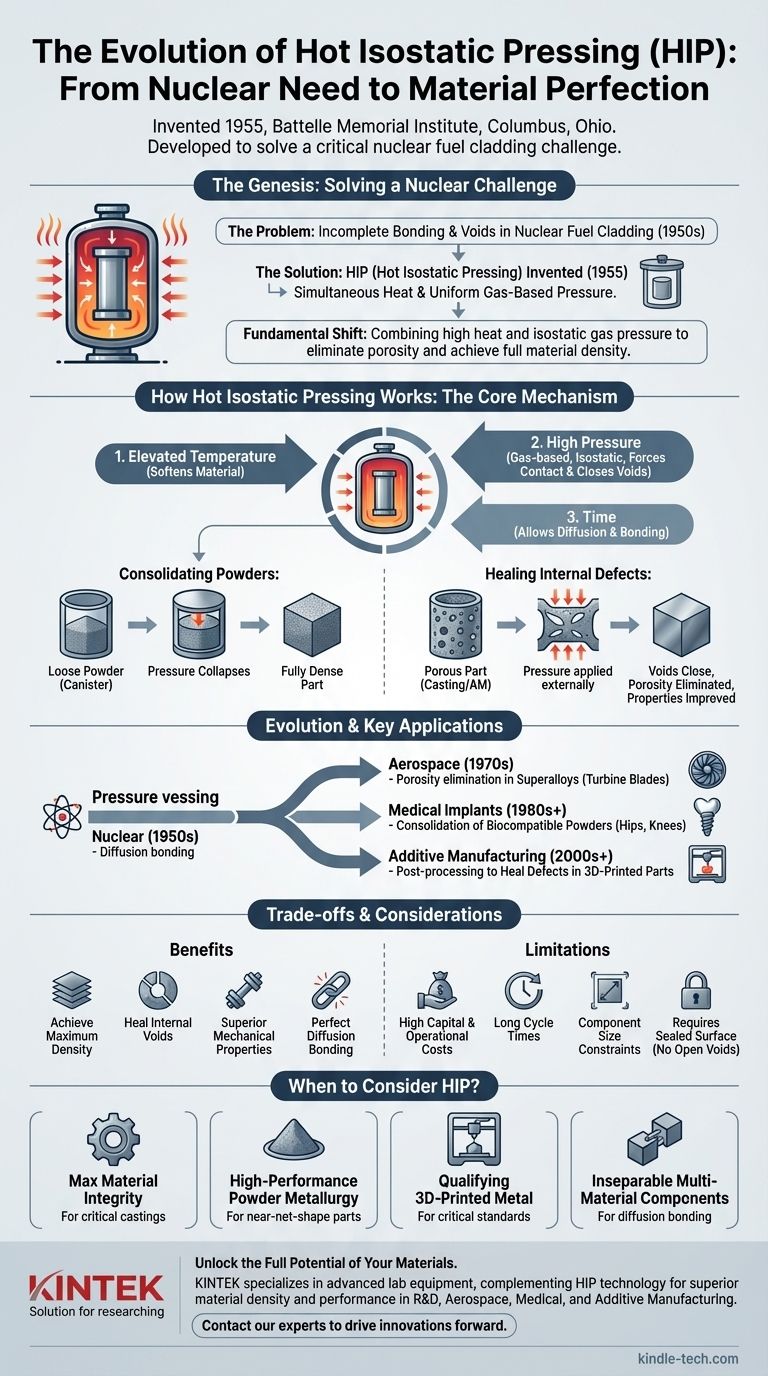

Inventado a mediados de la década de 1950, el Prensado Isostático en Caliente (HIP) fue desarrollado formalmente en 1955 por investigadores del Battelle Memorial Institute en Columbus, Ohio. La tecnología no fue creada para la fabricación de propósito general, sino para resolver un desafío altamente específico y crítico en la industria nuclear: la unión por difusión de un revestimiento protector sobre elementos de combustible nuclear.

La invención del Prensado Isostático en Caliente fue un cambio fundamental en el procesamiento de materiales. Al combinar altas temperaturas con presión uniforme basada en gas, desbloqueó la capacidad de eliminar la porosidad interna y lograr una densidad total del material, creando piezas con propiedades mecánicas superiores que antes eran inalcanzables.

El origen del HIP: la solución a un desafío nuclear

El problema original que el HIP fue diseñado para resolver era de extrema importancia. En un reactor nuclear, el contacto perfecto entre el combustible de uranio y su revestimiento protector es esencial para una transferencia de calor eficiente y la seguridad.

El problema de la unión incompleta

Los métodos tradicionales de unión o revestimiento de materiales a menudo dejaban huecos microscópicos o áreas de contacto incompleto. En un entorno nuclear, estas pequeñas brechas inhibirían la transferencia de calor, lo que llevaría a puntos calientes peligrosos y a una posible falla del combustible.

La innovación de Battelle

El equipo de Battelle concibió un nuevo enfoque. Propusieron colocar los componentes dentro de un recipiente sellado, calentarlos a una alta temperatura por debajo de su punto de fusión y, simultáneamente, presurizar el recipiente con un gas inerte a alta presión.

El avance "isostático"

La clave fue usar un gas (típicamente argón) como medio de transmisión de presión. A diferencia de una prensa mecánica, que aplica fuerza en una dirección, el gas ejercía una presión uniforme, o "isostática", sobre el componente desde todas las direcciones. Esto forzó a los dos materiales a un contacto íntimo, átomo a átomo, creando una unión metalúrgica perfecta libre de cualquier vacío.

Cómo funciona fundamentalmente el prensado isostático en caliente

El proceso es una interacción precisa de tres parámetros críticos, cada uno controlado dentro de un recipiente a presión especializado. Esta combinación es lo que permite al HIP alterar fundamentalmente la estructura interna de un material.

Los tres parámetros clave

El núcleo del proceso HIP es la aplicación simultánea de temperatura elevada, alta presión y tiempo. La temperatura ablanda el material, permitiéndole volverse plástico, mientras que la presión proporciona la fuerza impulsora para cerrar los huecos internos.

Consolidación de polvos

Uno de los usos más comunes del HIP es en la metalurgia de polvos. Un polvo metálico se sella en un recipiente con la forma de la pieza final. Durante el ciclo HIP, la presión colapsa el recipiente y consolida el polvo en una pieza sólida y totalmente densa con propiedades que a menudo igualan o superan las de los materiales forjados.

Curación de defectos internos

El HIP también se utiliza ampliamente como un proceso de "curación" para piezas fabricadas por otros métodos, como la fundición o la fabricación aditiva (impresión 3D). La presión externa cierra la porosidad interna de gas, la microcontracción y los huecos, mejorando drásticamente la vida a fatiga y la ductilidad.

Comprender las ventajas y limitaciones

Aunque potente, el HIP no es una solución universal. Su aplicación implica costos significativos y consideraciones de proceso que deben sopesarse frente a sus beneficios.

Altos costos de capital y operativos

Los sistemas HIP son recipientes a presión especializados y costosos que requieren una infraestructura significativa para el manejo y la seguridad del gas. Este alto costo de capital hace que el proceso sea más caro que los tratamientos térmicos convencionales.

Tiempos de ciclo largos

Un ciclo HIP típico, que incluye calentamiento, mantenimiento a temperatura y presión, y enfriamiento, puede llevar muchas horas. Esta naturaleza de procesamiento por lotes puede ser un cuello de botella en entornos de producción de alto volumen.

Restricciones de tamaño de los componentes

El tamaño de la pieza que se puede tratar está limitado por las dimensiones internas de la "zona caliente" del recipiente HIP. Aunque existen unidades HIP muy grandes, son raras y extremadamente costosas de operar.

Requiere una superficie sellada

Para curar defectos en una pieza existente, la porosidad interna no debe estar conectada a la superficie. Si un vacío está abierto al exterior, la presión dentro y fuera del vacío se igualará y no colapsará.

La evolución más allá de su propósito original

Desde su aplicación nuclear de nicho, el HIP se ha convertido en un proceso indispensable para la fabricación de los componentes más exigentes en numerosas industrias de alta tecnología.

Superaleaciones aeroespaciales

El HIP se volvió esencial para la industria aeroespacial en la década de 1970. Se utiliza para eliminar la porosidad en componentes de superaleaciones a base de níquel fundidos, como las palas de turbinas de motores a reacción, asegurando que puedan soportar temperaturas y tensiones extremas.

Implantes médicos

El proceso es crítico para producir implantes médicos de alta resistencia y resistentes a la fatiga, como caderas y rodillas artificiales. Consolida polvos de titanio o cobalto-cromo en piezas finales duraderas y biocompatibles.

Fabricación aditiva (impresión 3D)

Más recientemente, el HIP se ha convertido en un paso vital de post-procesamiento para la impresión 3D de metales. Elimina la porosidad inherente que a menudo se encuentra en las piezas impresas, transformándolas en componentes totalmente densos adecuados para aplicaciones críticas y con carga.

Cuándo considerar el prensado isostático en caliente

La decisión de utilizar HIP debe estar impulsada por un requisito de rendimiento claro que otros procesos no pueden cumplir.

- Si su objetivo principal es lograr la máxima integridad del material: Utilice HIP para curar huecos internos en piezas fundidas críticas, mejorando drásticamente la vida a fatiga y la fiabilidad mecánica.

- Si su objetivo principal es producir piezas de metalurgia de polvos de alto rendimiento: Utilice HIP para consolidar polvos metálicos en un componente totalmente denso, con forma casi final y propiedades equivalentes a las de los materiales forjados.

- Si su objetivo principal es calificar metal impreso en 3D para uso crítico: Aplique HIP como un paso crucial de post-procesamiento para eliminar defectos internos y asegurar que la pieza cumpla con los estrictos estándares aeroespaciales o médicos.

- Si su objetivo principal es crear componentes multimateriales inseparables: Aproveche la fuerza original del HIP en la unión por difusión para crear una unión metalúrgica perfecta entre materiales disímiles.

En última instancia, el Prensado Isostático en Caliente es la herramienta definitiva para lograr la máxima densidad teórica y el rendimiento encerrado en sus materiales avanzados.

Tabla resumen:

| Hito clave | Año | Aplicación principal |

|---|---|---|

| Invención formal en el Battelle Memorial Institute | 1955 | Unión por difusión para elementos de combustible nuclear |

| Adopción por la industria aeroespacial | Década de 1970 | Eliminación de porosidad en piezas fundidas de superaleaciones (por ejemplo, palas de turbinas) |

| Crítico para implantes médicos | Década de 1980 en adelante | Consolidación de polvos de titanio/cobalto-cromo |

| Vital para la fabricación aditiva | Década de 2000 en adelante | Post-procesamiento para curar defectos en piezas metálicas impresas en 3D |

¿Listo para liberar todo el potencial de sus materiales con el Prensado Isostático en Caliente?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluyendo soluciones para pruebas y procesamiento de materiales que complementan la tecnología HIP. Ya sea que se encuentre en I+D, aeroespacial, fabricación de dispositivos médicos o fabricación aditiva, nuestra experiencia puede ayudarle a lograr una densidad y un rendimiento superiores del material.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir cómo KINTEK puede satisfacer las necesidades específicas de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Cuáles son los componentes de un sistema de prensado isostático en caliente? Una guía de los equipos HIP esenciales

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único