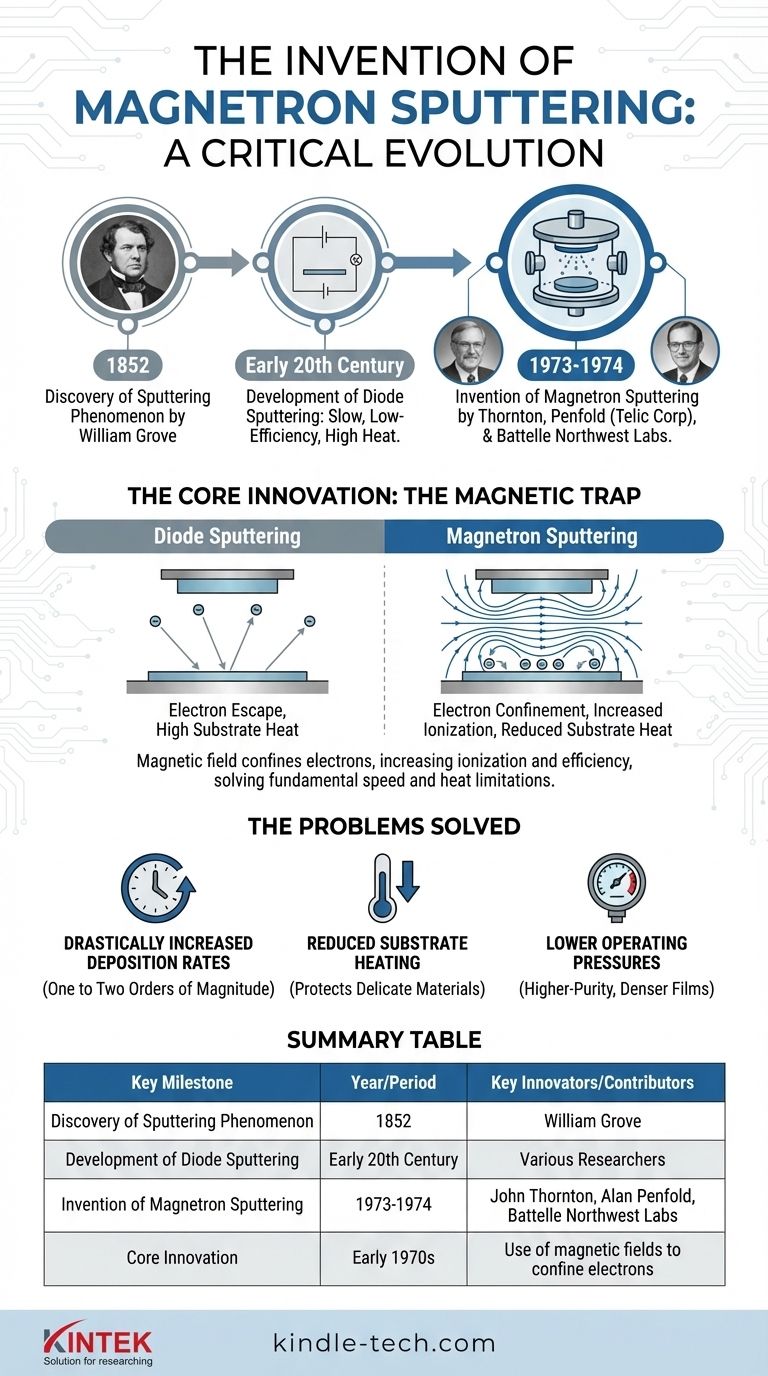

Las patentes fundamentales para la pulverización catódica con magnetrón moderna se presentaron a principios de la década de 1970. Si bien el principio básico de la pulverización catódica se descubrió mucho antes, el desarrollo de un proceso de pulverización catódica con magnetrón comercialmente viable y de alta velocidad se atribuye a investigadores como John Thornton y Alan Penfold en Telic Corporation, así como al trabajo realizado en Battelle Northwest Laboratories alrededor de 1973-1974.

La invención de la pulverización catódica con magnetrón fue menos un descubrimiento único y más una evolución crítica. Al añadir un campo magnético detrás del objetivo de pulverización, los ingenieros resolvieron las limitaciones fundamentales de velocidad y calor que habían impedido que la pulverización catódica se convirtiera en una tecnología industrial dominante.

Los Precursores: Entendiendo el Problema

Antes de la pulverización catódica con magnetrón, el método principal era la pulverización catódica de diodo. Esta técnica anterior fue útil en la investigación, pero era demasiado ineficiente para muchas aplicaciones de producción en masa.

El Descubrimiento de la Pulverización Catódica

El fenómeno físico subyacente fue observado por primera vez por William Grove en 1852. Observó que un cátodo en un tubo de descarga se erosionaba gradualmente, y el material erosionado se depositaba en superficies cercanas. Este proceso, donde los iones bombardean un objetivo y eyectan átomos, es la base de toda la pulverización catódica.

Las Limitaciones de la Pulverización Catódica de Diodo

Durante más de un siglo, la pulverización catódica de diodo siguió siendo un proceso lento y de baja eficiencia. Sus principales inconvenientes eran las bajas tasas de deposición y el calentamiento significativo del sustrato.

La ineficiencia se debía a cómo se comportaban los electrones. En un sistema de diodo, los electrones escapan del plasma y bombardean el sustrato, transfiriendo una gran cantidad de energía en forma de calor. Esto limitaba los tipos de materiales que podían recubrirse y hacía que el proceso fuera demasiado lento para uso industrial.

El Avance: Confinamiento de Electrones

La genialidad de la pulverización catódica con magnetrón fue la introducción de una matriz de imanes permanentes detrás del material objetivo. Esta adición aparentemente simple cambió completamente la dinámica del plasma.

La Innovación Central: La Trampa Magnética

El campo magnético crea un "túnel" o trampa para los electrones directamente frente a la superficie del objetivo. En lugar de escapar y golpear el sustrato, los electrones son forzados a seguir una trayectoria en espiral, aumentando en gran medida su distancia de recorrido dentro del plasma.

Esto tiene dos efectos inmediatos y transformadores. Primero, aumenta drásticamente la probabilidad de que un electrón golpee e ionice un átomo de gas (típicamente Argón). Segundo, confina los electrones de alta energía lejos del sustrato.

El Resultado: Un Plasma Estable y de Alta Densidad

Al crearse más iones, el bombardeo del material objetivo se vuelve mucho más eficiente. Esto crea un plasma denso y estable precisamente donde se necesita, justo en la superficie del objetivo.

Esta innovación resolvió directamente los problemas centrales de la pulverización catódica de diodo, convirtiendo una curiosidad de laboratorio en una potencia industrial.

Los Problemas que Resolvió la Pulverización Catódica con Magnetrón

La invención no fue solo una mejora incremental; fue un cambio fundamental que abrió nuevas posibilidades para la fabricación de películas delgadas.

Tasas de Deposición Drásticamente Aumentadas

Al crear un bombardeo iónico más intenso y eficiente, la pulverización catódica con magnetrón aumentó las tasas de deposición en uno o dos órdenes de magnitud. Los procesos que antes tomaban horas ahora podían completarse en minutos, haciéndolo viable para la fabricación de alto volumen de todo, desde microchips hasta vidrio arquitectónico.

Calentamiento Reducido del Sustrato

Debido a que el campo magnético atrapa los electrones cerca del objetivo, el sustrato está protegido del intenso bombardeo de electrones. Esto reduce significativamente la carga de calor, permitiendo la deposición de películas de alta calidad sobre materiales sensibles al calor como plásticos y polímeros sin causar daños.

Presiones de Operación Más Bajas

La eficiencia de ionización mejorada significa que se puede mantener un plasma estable a presiones de gas mucho más bajas. La pulverización catódica a presiones más bajas resulta en menos colisiones en fase gaseosa para los átomos objetivo eyectados, lo que lleva a películas delgadas más puras y densas con mejor adhesión.

Comprendiendo el Legado de esta Invención

El desarrollo de la pulverización catódica con magnetrón fue un momento crucial en la ciencia de los materiales y la fabricación. Sus beneficios abordan directamente los objetivos de la mayoría de las aplicaciones modernas de películas delgadas.

- Si su enfoque principal es la fabricación de alto rendimiento: El aumento drástico en las tasas de deposición es el legado clave de esta invención, lo que permite el recubrimiento rentable de grandes áreas y piezas complejas.

- Si su enfoque principal es el recubrimiento de materiales delicados: La reducción del calentamiento del sustrato, posible gracias al confinamiento de electrones, es la característica crítica que permite recubrir polímeros, plásticos y otros sustratos sensibles.

- Si su enfoque principal son las películas ópticas o electrónicas de alta calidad: La capacidad de operar a presiones más bajas da como resultado películas más puras y densas con un rendimiento superior, una consecuencia directa del confinamiento eficiente del plasma del magnetrón.

En última instancia, la invención de la pulverización catódica con magnetrón transformó la deposición de películas delgadas de un proceso científico especializado en una técnica de fabricación industrial fundamental.

Tabla Resumen:

| Hito Clave | Año/Período | Innovadores/Colaboradores Clave |

|---|---|---|

| Descubrimiento del Fenómeno de Pulverización Catódica | 1852 | William Grove |

| Desarrollo de la Pulverización Catódica de Diodo | Principios del Siglo XX | Varios Investigadores |

| Invención de la Pulverización Catódica con Magnetrón | 1973-1974 | John Thornton, Alan Penfold (Telic Corp), Battelle Northwest Labs |

| Innovación Central | Principios de la década de 1970 | Uso de campos magnéticos para confinar electrones |

¿Listo para aprovechar el poder de la pulverización catódica con magnetrón moderna en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, brindando soluciones que ofrecen las altas tasas de deposición, el bajo calentamiento del sustrato y la calidad superior de la película esenciales para la investigación y fabricación actuales. Nuestra experiencia ayuda a los laboratorios a lograr una deposición de películas delgadas precisa y eficiente. ¡Contáctenos hoy para discutir cómo nuestros sistemas de pulverización catódica pueden mejorar su trabajo!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia