En resumen, el moldeo por compresión se utiliza para producir piezas fuertes y duraderas, especialmente a partir de plásticos termoestables y compuestos de alta resistencia. Es un proceso de referencia en los sectores automotriz, aeroespacial, eléctrico e industrial pesado para crear componentes grandes y relativamente simples, como paneles de carrocería de vehículos, carcasas eléctricas y elementos estructurales donde el rendimiento del material es más crítico que las características de diseño complejas o la producción de alta velocidad.

La decisión fundamental de utilizar el moldeo por compresión se reduce a una compensación: se obtiene una resistencia excepcional y la capacidad de utilizar materiales compuestos avanzados, pero se sacrifican los tiempos de ciclo de alta velocidad y la complejidad de diseño intrincada que ofrecen procesos como el moldeo por inyección.

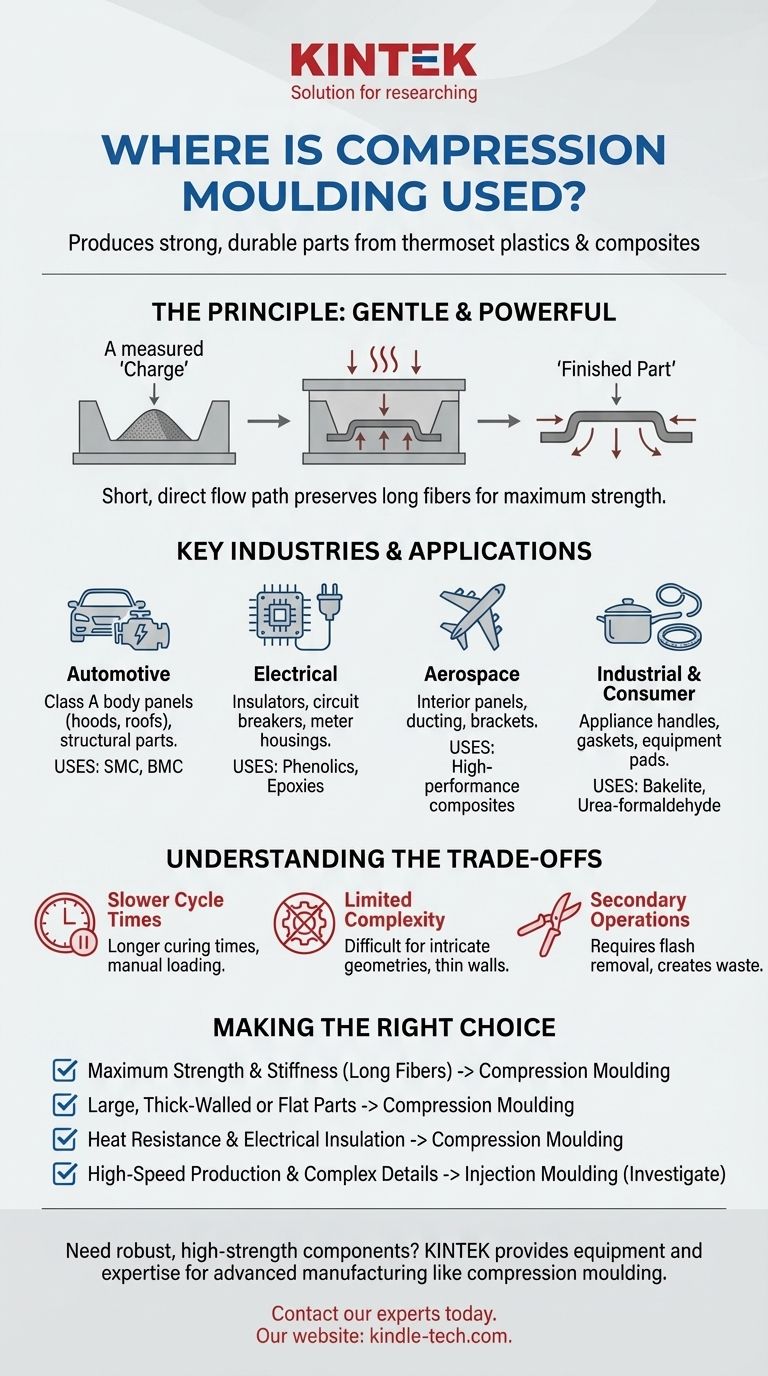

El principio: por qué destaca el moldeo por compresión

Para entender dónde se utiliza el moldeo por compresión, primero debe comprender su ventaja fundamental. El proceso es simple, directo y potente.

El proceso de un vistazo

Una cantidad predeterminada de material, denominada "carga", se coloca directamente en una cavidad de molde caliente y abierta. Luego, el molde se cierra y se aplica una presión inmensa, forzando al material a fluir y llenar cada parte de la cavidad. La combinación de calor y presión inicia una reacción química (curado) que endurece permanentemente la pieza.

El impacto del flujo suave del material

A diferencia del moldeo por inyección, donde el plástico fundido se fuerza a través de canales estrechos (puntos de inyección y canales de alimentación), el moldeo por compresión implica una trayectoria de flujo mucho más corta y suave. Esta es la clave de su principal beneficio.

Este proceso suave preserva la integridad de las fibras largas de vidrio o carbono dentro de los materiales compuestos, lo cual es crucial para lograr la máxima resistencia. Las fibras permanecen distribuidas adecuadamente y sin daños, lo que da como resultado una pieza terminada con propiedades mecánicas superiores.

Industrias y aplicaciones clave

Los beneficios únicos del moldeo por compresión lo convierten en la opción preferida en aplicaciones específicas y exigentes donde otros procesos no son suficientes.

Automoción y transporte pesado

Este es el mercado más grande para el moldeo por compresión. Se utiliza para paneles de carrocería exteriores Clase A (capós, techos, tapas de maletero), componentes debajo del capó y piezas estructurales interiores.

El principal impulsor es el uso de Compuesto de Moldeo en Lámina (SMC) y Compuesto de Moldeo a Granel (BMC). Estos son materiales compuestos que ofrecen una alta relación resistencia-peso, resistencia a la corrosión y la capacidad de producir piezas muy grandes y dimensionalmente estables.

Eléctrica y electrónica

Los materiales termoestables como los fenólicos y las epoxis tienen excelentes propiedades dieléctricas (no conducen la electricidad) y alta resistencia al calor.

Por lo tanto, el moldeo por compresión es ideal para fabricar aislantes eléctricos, disyuntores, aparamenta y carcasas de medidores. El proceso crea piezas densas y sin huecos que son críticas para la seguridad y la fiabilidad a largo plazo en aplicaciones de alto voltaje.

Aeroespacial y defensa

En la industria aeroespacial, cada gramo cuenta. Los compuestos de alto rendimiento son esenciales para crear componentes ligeros pero increíblemente resistentes.

El proceso se utiliza para paneles interiores, conductos y soportes estructurales no críticos. La baja tensión interna de las piezas moldeadas por compresión garantiza la estabilidad dimensional bajo temperaturas y presiones variables, una característica vital para la aviación.

Bienes industriales y de consumo

El moldeo por compresión también se utiliza para una gama de bienes duraderos. Es perfecto para producir mangos de utensilios de cocina (utilizando baquelita resistente al calor), carcasas de electrodomésticos e incluso asientos de inodoro (utilizando urea-formaldehído).

En entornos industriales, su capacidad para manejar materiales resistentes lo hace ideal para la fabricación de juntas, sellos y grandes cubiertas o almohadillas de equipos compuestos.

Comprender las compensaciones

Ningún proceso de fabricación es perfecto para cada situación. Ser objetivo significa reconocer las limitaciones del moldeo por compresión.

Tiempos de ciclo más lentos

El proceso a menudo implica la carga manual de la carga de material y tiempos de curado más largos (minutos, no segundos). Esto lo hace más lento y menos adecuado para la producción de muy alto volumen en comparación con el moldeo por inyección.

Complejidad de la pieza limitada

Debido a que el material no fluye a través de canales intrincados, el proceso no es adecuado para piezas con geometrías complejas, paredes delgadas o detalles finos. Las socavaduras y las características internas afiladas son difíciles o imposibles de producir sin utillaje complejo y costoso.

Operaciones secundarias y residuos

El proceso crea "rebaba", material sobrante que se exprime entre las dos mitades del molde. Esta rebaba debe eliminarse en una operación de recorte secundaria, lo que añade tiempo de mano de obra y genera residuos de material.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de fabricación depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia y rigidez utilizando compuestos de fibra larga: El moldeo por compresión es la opción superior, ya que protege la integridad de la fibra mejor que cualquier otro proceso de alto volumen.

- Si su enfoque principal es producir piezas grandes, de paredes gruesas o relativamente planas: Este proceso es muy eficaz y a menudo más rentable en cuanto a utillaje que los moldes de inyección masivos.

- Si su enfoque principal es la resistencia al calor y el aislamiento eléctrico: El moldeo por compresión es el estándar de la industria para crear componentes termoestables robustos para el sector eléctrico.

- Si su enfoque principal es la producción de alta velocidad de piezas complejas y detalladas: Debe investigar el moldeo por inyección, ya que está diseñado específicamente para la velocidad y la complejidad geométrica.

En última instancia, el moldeo por compresión es la elección definitiva cuando las propiedades inherentes del material son el factor más crítico para el éxito de su diseño.

Tabla de resumen:

| Industria | Aplicaciones comunes | Materiales clave utilizados |

|---|---|---|

| Automoción | Paneles de carrocería, componentes debajo del capó, piezas estructurales | SMC, BMC (Compuesto de Moldeo en Lámina/a Granel) |

| Aeroespacial y defensa | Paneles interiores, conductos, soportes estructurales | Compuestos de alto rendimiento |

| Eléctrica y electrónica | Aislantes, disyuntores, aparamenta | Fenólicos, Epoxis |

| Bienes industriales y de consumo | Carcasas de electrodomésticos, mangos de utensilios de cocina, juntas | Baquelita, Urea-formaldehído |

¿Necesita componentes robustos y de alta resistencia para su laboratorio o línea de producción? KINTEK se especializa en proporcionar el equipo y la experiencia para procesos de fabricación avanzados como el moldeo por compresión. Ya sea que esté desarrollando nuevos materiales compuestos o necesite consumibles duraderos para equipos de laboratorio, nuestras soluciones están diseñadas para satisfacer las exigentes necesidades de laboratorios y clientes industriales. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar su proyecto con soluciones fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina automática de prensa térmica de laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

La gente también pregunta

- ¿Qué papel juega una prensa caliente de sobremesa en la densificación de cátodos compuestos? Lograr una porosidad <10% con flujo termomecánico

- ¿Por qué es necesario utilizar hornos de calentamiento de alta precisión con control de temperatura? Asegure la integridad de las fibras naturales.

- ¿Cuál es el rango de temperatura para el moldeo por compresión? Optimice su proceso para piezas perfectas

- ¿Cuáles son los diferentes tipos de prensas térmicas? Elija la tecnología de calentamiento adecuada para su aplicación

- ¿Cuáles son los pros y los contras de la forja en caliente? Desbloquee una resistencia superior para componentes críticos