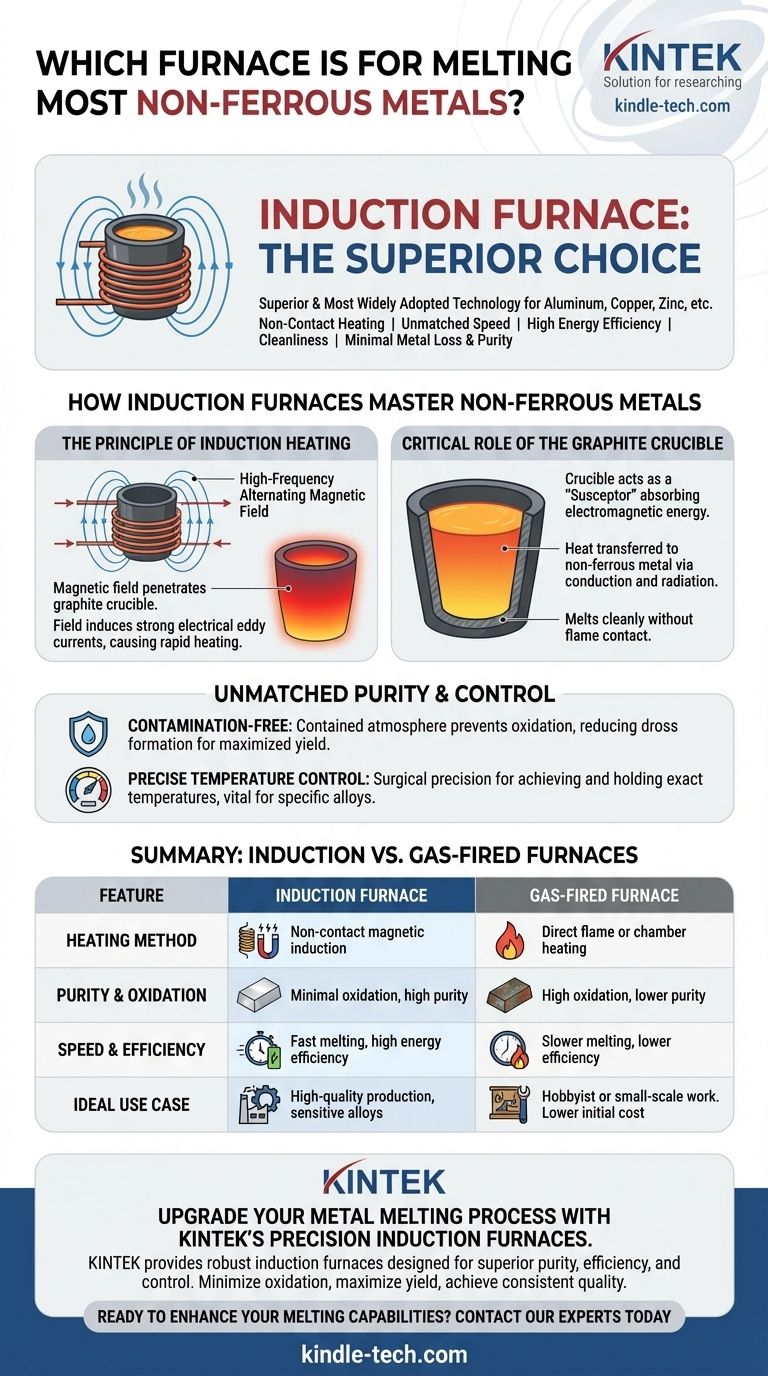

Para fundir la mayoría de los metales no ferrosos, el horno de inducción es la tecnología superior y más ampliamente adoptada. Su método de calentamiento sin contacto proporciona una velocidad, eficiencia energética y limpieza inigualables, lo que lo hace ideal para materiales como el aluminio, el cobre y el zinc, donde la pureza y la mínima pérdida de metal son críticas.

La razón principal de su eficacia radica en cómo funciona: un horno de inducción utiliza un campo magnético para calentar un crisol de grafito, que a su vez funde el metal en su interior. Este proceso de calentamiento indirecto y controlado minimiza la contaminación y la oxidación, un problema común con los hornos tradicionales basados en llama.

Cómo los hornos de inducción dominan los metales no ferrosos

Para entender por qué la tecnología de inducción es el estándar para la fusión de no ferrosos de alta calidad, debemos observar su principio de funcionamiento fundamental. Es un método limpio, contenido y altamente eficiente para generar calor precisamente donde se necesita.

El principio del calentamiento por inducción

Un horno de inducción no utiliza llama ni elemento calefactor externo. En su lugar, genera un potente campo magnético alterno de alta frecuencia.

Este campo magnético penetra un crisol de grafito colocado dentro de la bobina del horno. El campo induce fuertes corrientes de Foucault eléctricas dentro del grafito, lo que hace que se caliente rápidamente debido a su resistencia eléctrica natural.

El papel crítico del crisol de grafito

El crisol de grafito es el componente clave. Actúa como un "susceptor", absorbiendo la energía electromagnética y convirtiéndola en calor puro.

Este calor se transfiere luego a la carga de metal no ferroso dentro del crisol a través de la conducción y la radiación. El metal se funde limpiamente sin entrar en contacto con una llama o subproductos de la combustión.

Pureza y control inigualables

Este método proporciona dos ventajas decisivas para los metales no ferrosos. Primero, la atmósfera contenida evita que el metal reaccione con el oxígeno, reduciendo drásticamente la formación de escoria (impurezas y óxidos) y maximizando su rendimiento.

Segundo, la entrada de energía se puede controlar con precisión quirúrgica, lo que permite alcanzar y mantener temperaturas exactas. Esto es vital para aleaciones con requisitos específicos de temperatura de fundición.

Comprendiendo las compensaciones

Si bien los hornos de inducción son el estándar profesional de calidad, es importante compararlos con otros métodos para comprender el panorama completo. La elección siempre implica equilibrar el rendimiento con el costo y la complejidad.

Hornos de inducción: ventajas clave

Los beneficios principales son claros:

- Velocidad: Un potente horno de inducción puede fundir una carga completa en minutos.

- Eficiencia: Se convierte más energía directamente en calor útil en comparación con los hornos de combustible donde gran parte se pierde en el medio ambiente.

- Limpieza: El proceso no produce gases de combustión, lo que lleva a un producto final y un ambiente de trabajo más limpios.

Consideraciones y limitaciones

El principal inconveniente es la inversión inicial. Los hornos de inducción y sus fuentes de alimentación asociadas representan un costo de capital más alto que los simples hornos de gas o propano.

También requieren una infraestructura eléctrica robusta para operar, que puede no estar disponible en todos los talleres.

Hornos de gas: la alternativa

El enfoque más tradicional implica el uso de quemadores alimentados por gas natural o propano. Estos hornos calientan el metal mediante la incidencia directa de la llama o calentando una cámara.

Aunque son menos costosos de construir o comprar, este método introduce una oxidación significativa, ya que la atmósfera de la llama abierta es rica en oxígeno. Esto conduce a una mayor pérdida de metal y puede introducir impurezas en la fusión, lo cual es particularmente problemático para metales sensibles como el aluminio.

Tomando la decisión correcta para su objetivo

La selección del horno adecuado depende completamente de sus objetivos específicos de calidad, volumen y presupuesto.

- Si su enfoque principal es la fusión de alta pureza y la eficiencia de producción: Un horno de inducción es la elección definitiva para obtener resultados consistentes y de alta calidad con una pérdida mínima de metal.

- Si su enfoque principal es el bajo costo inicial para trabajos de aficionado o a pequeña escala: Un horno de gas puede ser un punto de partida viable, pero debe estar preparado para gestionar los importantes inconvenientes de la oxidación y el control de impurezas.

- Si su enfoque principal es la fusión de metales de temperaturas extremadamente altas (por encima de 1800°C): Un horno de inducción especializado y de alta potencia es la única solución práctica y eficiente.

En última instancia, invertir en la tecnología de fusión adecuada es una inversión directa en la calidad de su producto final.

Tabla resumen:

| Característica | Horno de inducción | Horno de gas |

|---|---|---|

| Método de calentamiento | Inducción magnética sin contacto | Llama directa o calentamiento de cámara |

| Pureza y oxidación | Oxidación mínima, alta pureza | Alta oxidación, menor pureza |

| Velocidad y eficiencia | Fusión rápida, alta eficiencia energética | Fusión más lenta, menor eficiencia |

| Caso de uso ideal | Producción de alta calidad, aleaciones sensibles | Trabajo de aficionado o a pequeña escala |

| Costo inicial | Mayor inversión | Menor costo inicial |

Mejore su proceso de fusión de metales con los hornos de inducción de precisión de KINTEK.

Como especialistas en equipos de laboratorio, KINTEK ofrece hornos de inducción robustos diseñados para brindar la pureza superior, la eficiencia y el control que exige su trabajo con metales no ferrosos. Minimice la oxidación, maximice el rendimiento y logre resultados consistentes y de alta calidad.

¿Listo para mejorar sus capacidades de fusión? Contacte a nuestros expertos hoy para encontrar la solución de horno perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

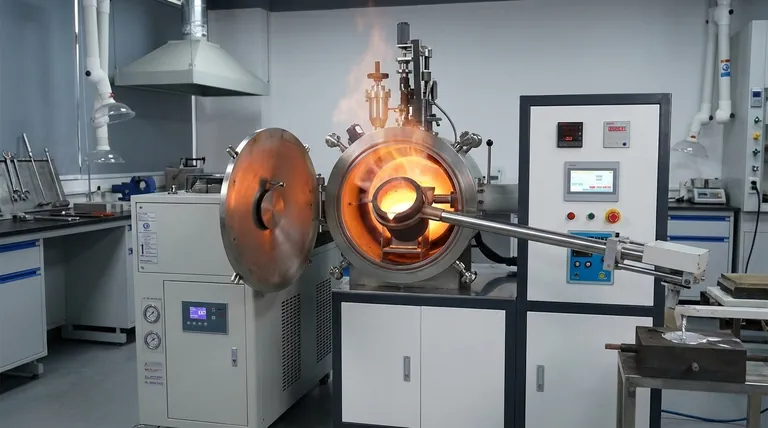

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas