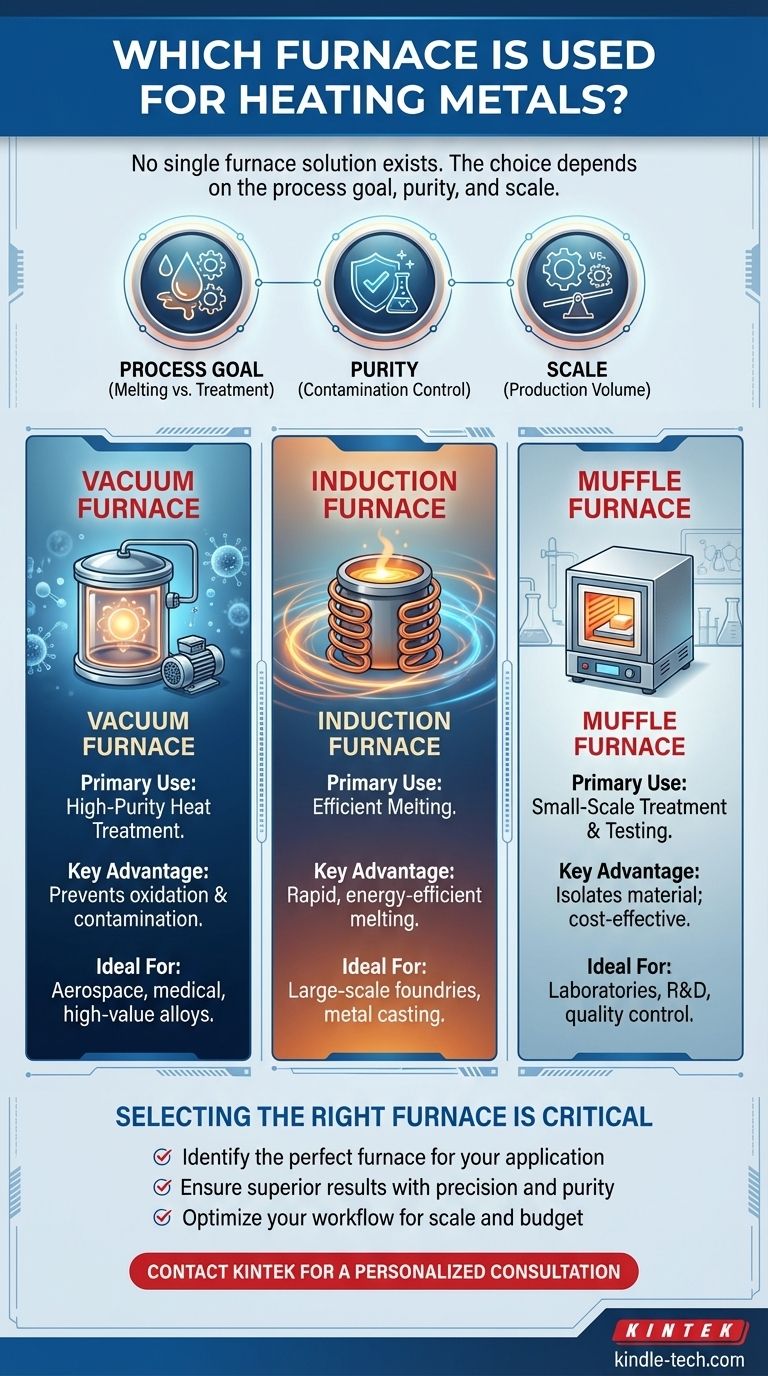

No existe un horno único para calentar todos los metales; la elección correcta depende enteramente del objetivo del proceso de calentamiento. Los diferentes hornos están diseñados para aplicaciones específicas, como la fundición, el tratamiento térmico de alta pureza o las pruebas a pequeña escala. Los tipos más comunes incluyen hornos de inducción, de vacío y de mufla, cada uno con ventajas distintas para tareas particulares.

La selección de un horno para calentar metales es una compensación entre tres factores clave: el objetivo del proceso (fundición vs. tratamiento térmico), la pureza requerida del producto final y la escala de la operación. Comprender su necesidad específica es el primer paso para elegir la tecnología adecuada.

El propósito de calentar metales

El tratamiento térmico es un proceso fundamental en la fabricación que se utiliza para alterar las propiedades físicas y químicas de un metal. Esto puede mejorar características como la resistencia, la tenacidad y la ductilidad.

El objetivo no siempre es fundir el metal. A menudo, el objetivo es llevarlo a una temperatura precisa para cambiar su estructura interna, mejorando su versatilidad y durabilidad para una aplicación específica.

Tipos clave de hornos para calentar metales

Diferentes hornos sobresalen en diferentes tareas. La distinción principal radica en cómo generan calor, el ambiente que crean y la escala en la que operan.

Hornos de vacío: para alta pureza y precisión

Un horno de vacío se utiliza para calentar metales a temperaturas muy altas con un riesgo mínimo de contaminación. Todo el proceso tiene lugar dentro de una cámara de vacío, que elimina el oxígeno y otros gases atmosféricos.

Esta falta de oxígeno es fundamental ya que previene la oxidación y otras reacciones que pueden comprometer la calidad del metal. Esto hace que el proceso sea más limpio y eficiente para aplicaciones de alto valor.

Los hornos de vacío ofrecen temperaturas extremadamente uniformes y un control informático preciso, lo que garantiza un rendimiento repetible para procesos de tratamiento térmico sensibles.

Hornos de inducción: para una fusión eficiente

Un horno de inducción es un horno limpio y energéticamente eficiente que se utiliza para fundir una amplia variedad de metales. Se usa comúnmente para fundir acero, hierro, cobre, zinc y aluminio en grandes cantidades.

En lugar de elementos calefactores tradicionales, utiliza inducción electromagnética para generar calor directamente dentro del propio metal, lo que conduce a una fusión rápida y eficiente.

Hornos de mufla: para tratamiento y pruebas a pequeña escala

Un horno de mufla aísla el material que se calienta de los elementos calefactores. A menudo se utilizan para el tratamiento térmico del acero para alterar su contenido de carbono y mejorar su resistencia.

Debido a su tamaño típicamente más pequeño, los hornos de mufla son más comunes en entornos de laboratorio para probar piezas metálicas que para la producción industrial a gran escala.

Una nota sobre los elementos calefactores

La temperatura máxima que puede alcanzar un horno está determinada por sus elementos calefactores.

Elementos como el hilo resistivo son comunes, pero para temperaturas más altas, se utilizan materiales como el carburo de silicio (SiC), el disilicuro de molibdeno (MoSi2), el grafito o el molibdeno. Estos elementos avanzados permiten que algunos hornos alcancen temperaturas muy superiores a los 2000 °C.

Comprender las compensaciones

Elegir un horno requiere equilibrar las necesidades de su proyecto específico. Ningún horno individual es superior en todos los aspectos; cada uno representa un conjunto diferente de compromisos.

Control de pureza y contaminación

El horno de vacío es el líder indiscutible para aplicaciones que requieren la máxima pureza. Al eliminar los gases reactivos, proporciona un ambiente inerte que otros tipos de hornos no pueden igualar.

Objetivo del proceso: Fusión vs. Tratamiento

Si el objetivo es fundir metal para fundición o aleación, un horno de inducción es la herramienta más directa y eficiente.

Si el objetivo es el tratamiento térmico para alterar propiedades sin fundir, los hornos de vacío y de mufla son las opciones principales, y la decisión depende de los requisitos de escala y pureza.

Escala de producción

Los hornos de inducción están diseñados para la fusión de gran volumen. Por el contrario, los hornos de mufla son los más adecuados para piezas individuales o pequeños lotes de prueba. Los hornos de vacío ocupan un término medio, a menudo utilizados para lotes de alto valor donde la precisión es primordial.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno correcto, comience por definir su objetivo principal.

- Si su enfoque principal es fundir grandes cantidades de metal de manera eficiente: Un horno de inducción es el estándar de la industria y la opción más efectiva.

- Si su enfoque principal es el tratamiento térmico de alta pureza con control preciso de la temperatura: Un horno de vacío es la herramienta necesaria para prevenir la contaminación y garantizar la calidad.

- Si su enfoque principal son las pruebas, el trabajo de laboratorio o el tratamiento térmico de piezas pequeñas: Un horno de mufla proporciona una solución práctica y rentable.

Al hacer coincidir la tecnología del horno con su aplicación específica, garantiza resultados óptimos tanto en calidad como en eficiencia.

Tabla resumen:

| Tipo de horno | Uso principal | Ventaja clave | Ideal para |

|---|---|---|---|

| Horno de vacío | Tratamiento térmico de alta pureza | Previene la oxidación y la contaminación | Aeroespacial, médico, aleaciones de alto valor |

| Horno de inducción | Fusión eficiente | Fusión rápida y energéticamente eficiente | Fundiciones a gran escala, fundición de metales |

| Horno de mufla | Tratamiento y pruebas a pequeña escala | Aísla el material; rentable | Laboratorios, I+D, control de calidad |

¿Necesita ayuda para seleccionar el horno adecuado?

Elegir el horno correcto es fundamental para el éxito, la calidad y la eficiencia de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio preciso que necesita.

Le ayudamos a:

- Identificar el horno perfecto para su aplicación específica: fundición, tratamiento térmico o pruebas.

- Garantizar resultados superiores con equipos diseñados para la precisión, la pureza y la durabilidad.

- Optimizar su flujo de trabajo con soluciones adaptadas a su escala de producción y presupuesto.

No deje las propiedades de su metal al azar. Deje que nuestros expertos le guíen hacia la solución ideal.

¡Contacte con KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Qué controla el punto de fusión? La jerarquía de fuerzas, desde los enlaces iónicos hasta las atracciones intermoleculares

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto