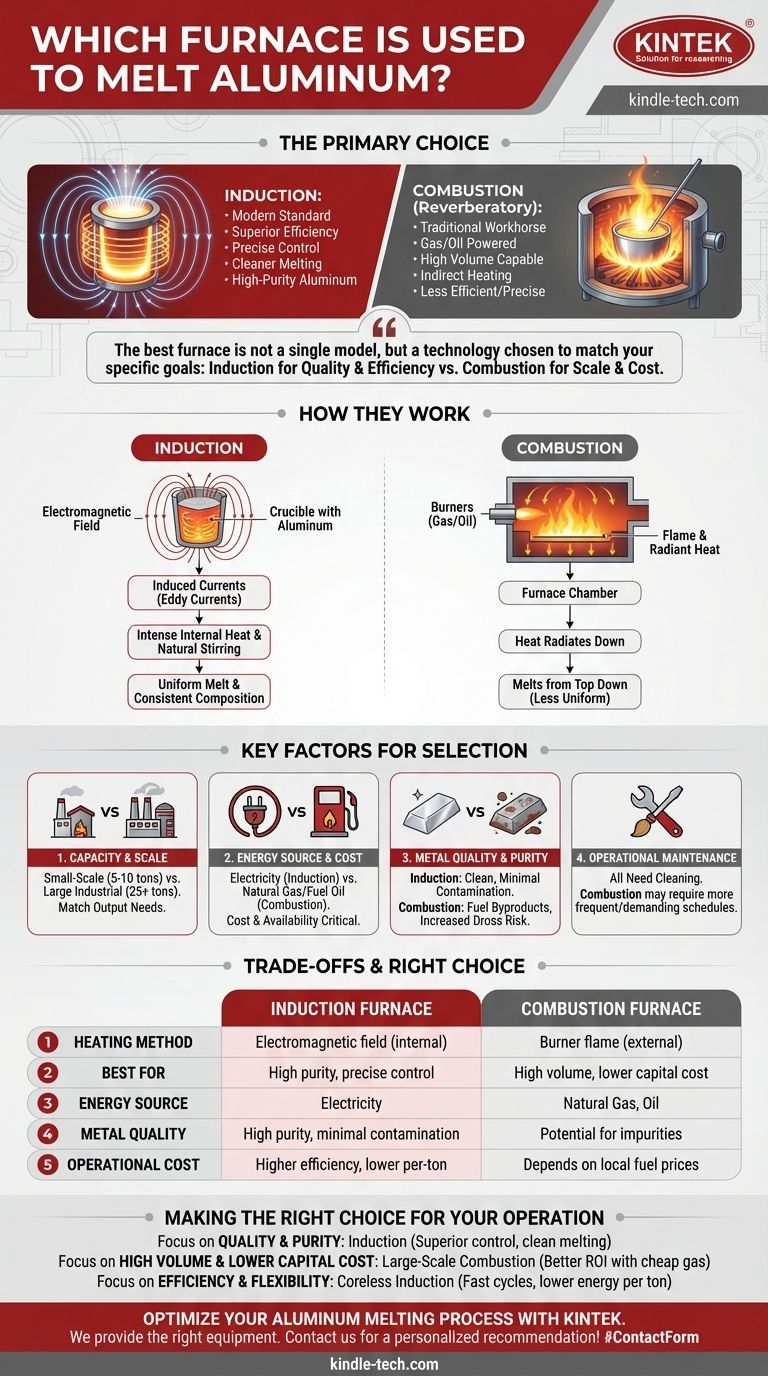

Para fundir aluminio, la elección principal en las aplicaciones industriales modernas es el horno de inducción. Esta tecnología utiliza un campo electromagnético para generar calor directamente dentro del metal, ofreciendo una eficiencia energética superior, un control preciso de la temperatura y un proceso de fusión más limpio en comparación con los métodos tradicionales. Si bien también se utilizan otros hornos, como los que utilizan gas o petróleo para la combustión, la tecnología de inducción se prefiere a menudo para aplicaciones que requieren aluminio de alta pureza.

El mejor horno para fundir aluminio no es un modelo único, sino una tecnología elegida para que coincida con sus objetivos específicos. Si bien los hornos de inducción ofrecen la más alta calidad y eficiencia, la decisión finalmente equilibra la escala de producción, los costos de energía y la pureza del metal requerida.

Los principales tipos de hornos para aluminio

Comprender las tecnologías centrales es el primer paso. Para el aluminio, la elección generalmente se reduce a dos métodos distintos para generar calor: interno (inducción) o externo (combustión).

Hornos de Inducción: El Estándar Moderno

Un horno de inducción funciona haciendo pasar una potente corriente alterna a través de una bobina que rodea un crisol que contiene el aluminio. Esto crea un fuerte campo electromagnético que induce corrientes eléctricas (corrientes de Foucault) dentro del propio metal, generando un calor intenso de adentro hacia afuera.

Este proceso es análogo a cómo un microondas calienta los alimentos, pero mucho más potente y dirigido. Las fuerzas electromagnéticas también crean una acción de agitación natural, asegurando una temperatura uniforme y una composición química constante en todo el baño fundido.

Hornos de Combustión: El Caballo de Batalla Tradicional

Los hornos de combustión, a menudo llamados hornos de reverbero, funcionan más como un horno convencional. Utilizan quemadores alimentados por gas natural, petróleo o diésel para generar una llama que calienta el techo y las paredes de la cámara.

Este calor luego se irradia hacia el aluminio, fundiéndolo de arriba abajo. Aunque es eficaz y capaz de manejar volúmenes muy grandes, este método de calentamiento indirecto es menos eficiente y ofrece un control de temperatura menos preciso que la inducción.

Factores clave que impulsan su selección de horno

El "mejor" horno es aquel que mejor se alinea con sus prioridades operativas. Cuatro factores son críticos para su decisión.

Capacidad de Fusión y Escala de Producción

Su producción requerida dicta el tamaño necesario del horno. Las operaciones o fundiciones a pequeña escala pueden utilizar hornos con una capacidad de 5 a 10 toneladas. En contraste, las grandes plantas industriales a menudo requieren hornos de 25 toneladas o más para lograr una producción rentable a escala.

Fuente y Costo de Energía

El costo operativo más significativo es la energía. Los hornos de inducción funcionan con electricidad, mientras que los hornos de combustión suelen utilizar gas natural o fueloil. Su elección dependerá en gran medida del costo y la disponibilidad local de estas fuentes de energía.

Calidad y Pureza del Metal

Aquí es donde las tecnologías divergen significativamente. Debido a que la inducción calienta el metal de manera directa y limpia, existe un riesgo mínimo de contaminación. Los hornos de combustión exponen el aluminio fundido a los subproductos de la quema de combustible, lo que puede introducir impurezas y aumentar la formación de escoria (desperdicio de óxido).

Mantenimiento Operacional

Todos los hornos requieren limpieza para eliminar la escoria, que aísla la masa fundida y reduce la eficiencia. Sin embargo, el mayor potencial de oxidación en los hornos de combustión puede llevar a cronogramas de mantenimiento más frecuentes y exigentes para mantener un rendimiento óptimo.

Comprender las compensaciones: Inducción vs. Combustión

Ninguna tecnología es universalmente superior; cada una tiene ventajas y desventajas claras.

¿Por qué elegir un horno de inducción?

Los principales impulsores para elegir la inducción son la calidad y la eficiencia. Proporcionan una fusión más rápida y limpia con un control preciso de la temperatura, lo que resulta en aluminio de mayor calidad y pureza. La fuerte acción de agitación también garantiza una mezcla homogénea, lo cual es fundamental para producir aleaciones de alta especificación.

¿Cuándo podría ser mejor un horno de combustión?

Un horno de combustión puede ser la opción correcta cuando el costo de capital inicial y el volumen puro son las principales prioridades. Estos sistemas suelen ser menos costosos de comprar y se pueden construir a escalas masivas para la fusión continua de alto tonelaje. Son un caballo de batalla viable si tiene acceso a combustibles fósiles baratos y su aplicación puede tolerar pequeñas variaciones en la química del metal.

Tomar la decisión correcta para su operación

Su decisión debe guiarse por su prioridad operativa más crítica.

- Si su enfoque principal es la máxima calidad y pureza del metal: Un horno de inducción es la opción superior debido a su fusión limpia y control preciso de la temperatura.

- Si su enfoque principal es la producción de gran volumen al menor costo de capital: Un horno de combustión a gran escala puede ofrecer un mejor retorno de la inversión, especialmente si tiene acceso a gas natural barato.

- Si su enfoque principal es la eficiencia energética y la flexibilidad operativa: Un horno de inducción sin núcleo proporciona ciclos de fusión rápidos y un menor consumo de energía por tonelada, ideal para trabajos por lotes variados.

Al alinear la tecnología del horno con sus objetivos de producción específicos, se asegura una inversión que no solo es funcional, sino óptima.

Tabla de resumen:

| Característica | Horno de Inducción | Horno de Combustión |

|---|---|---|

| Método de Calentamiento | Campo electromagnético (interno) | Llama del quemador (externo) |

| Mejor para | Alta pureza, control preciso | Alto volumen, menor costo de capital |

| Fuente de Energía | Electricidad | Gas Natural, Petróleo |

| Calidad del Metal | Alta pureza, mínima contaminación | Potencial de impurezas |

| Costo Operacional | Mayor eficiencia, menor energía por tonelada | Depende de los precios locales del combustible |

¿Listo para optimizar su proceso de fundición de aluminio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio e industrial adecuado para sus necesidades específicas. Ya sea que requiera la alta pureza de un horno de inducción o la capacidad de gran volumen de un sistema de combustión, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para mejorar la eficiencia, controlar los costos y garantizar una calidad de metal superior.

¡Contáctenos hoy para discutir su proyecto y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso