Las principales ventajas de la pulverización catódica son su excepcional versatilidad para manejar casi cualquier material, la calidad y adhesión superiores de las películas que produce, y el alto grado de control del proceso que ofrece. A diferencia de otros métodos, la pulverización catódica utiliza bombardeo de iones de alta energía para expulsar físicamente átomos de un objetivo fuente, lo que resulta en películas delgadas densas, puras y fuertemente unidas a un sustrato con una excelente uniformidad de espesor, incluso en grandes áreas.

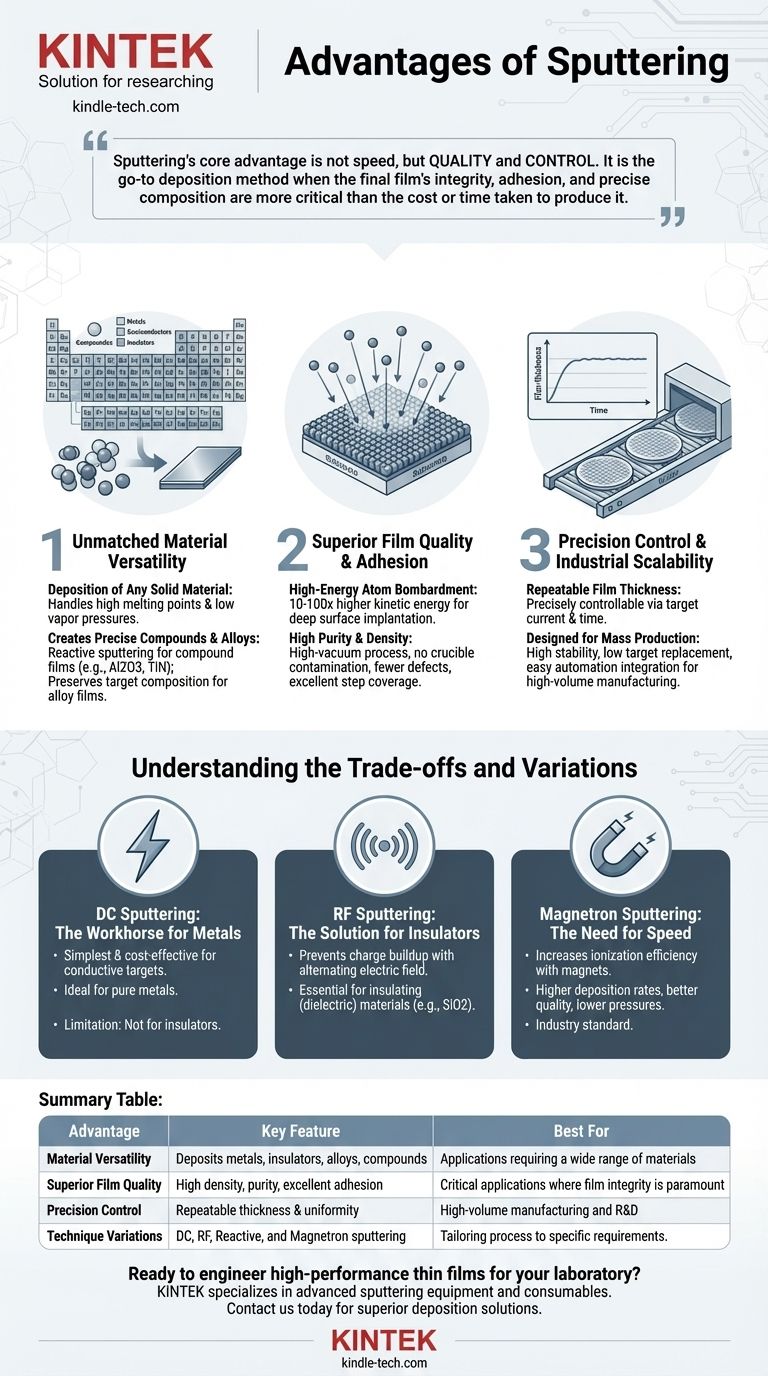

La ventaja principal de la pulverización catódica no es la velocidad, sino la calidad y el control. Es el método de deposición preferido cuando la integridad, la adhesión y la composición precisa de la película final son más críticas que el costo o el tiempo que lleva producirla.

Versatilidad de Materiales Inigualable

Una de las fortalezas más significativas de la pulverización catódica es su capacidad para depositar películas a partir de una gama increíblemente amplia de materiales fuente. Esta flexibilidad la hace adecuada para innumerables aplicaciones en semiconductores, óptica y ciencia de materiales.

Deposición de Cualquier Material Sólido

Debido a que la pulverización catódica es un proceso físico de transferencia de momento en lugar de uno químico o térmico, puede utilizarse en prácticamente cualquier sustancia. Esto incluye elementos y compuestos con puntos de fusión extremadamente altos y bajas presiones de vapor que son difíciles o imposibles de depositar utilizando evaporación térmica.

Puede depositar eficazmente metales, semiconductores, aislantes y mezclas complejas.

Creación de Compuestos y Aleaciones Precisos

La pulverización catódica destaca en la creación de películas con composiciones químicas específicas. La pulverización catódica reactiva, donde se introduce un gas reactivo como oxígeno o nitrógeno, es uno de los métodos más fáciles para crear películas compuestas como óxido de aluminio (Al2O3) o nitruro de titanio (TiN) con estequiometría precisa.

Además, la pulverización catódica puede depositar películas de aleación conservando la composición original del material objetivo, una ventaja significativa para crear materiales con propiedades electrónicas o mecánicas específicas.

Calidad y Adhesión de Película Superior

Las películas pulverizadas son reconocidas por su alta calidad, que se deriva directamente de la física del proceso de deposición. Las películas resultantes son densas, puras y excepcionalmente bien unidas al sustrato.

El Papel de los Átomos de Alta Energía

Los átomos pulverizados son expulsados del objetivo con una energía cinética significativamente mayor (10-100 veces más) que los átomos evaporados. Esta alta energía les permite implantarse físicamente en la superficie del sustrato, creando una fuerte capa de difusión.

Esto resulta en una excelente adhesión que es muy superior a muchas otras técnicas de deposición.

Alta Pureza y Densidad de Película

El proceso de pulverización catódica ocurre en un ambiente de alto vacío y no implica la fusión del material fuente, lo que elimina la contaminación de un crisol o elemento calefactor.

Esto conduce a películas con alta pureza, alta densidad y menos orificios u otros defectos. El proceso también proporciona una excelente cobertura de escalones, lo que significa que puede recubrir uniformemente sustratos con topologías complejas y no planas.

Control de Precisión y Escalabilidad Industrial

La pulverización catódica es un proceso altamente controlable y reproducible, lo que la hace ideal para la fabricación de alto volumen donde la consistencia es primordial.

Espesor y Uniformidad de Película Repetibles

El espesor de la película es directamente proporcional a la corriente del objetivo y al tiempo de deposición, lo que permite un control preciso y repetible. Los sistemas de pulverización catódica están diseñados para producir películas altamente uniformes en grandes áreas, un requisito crítico para la fabricación de obleas y grandes componentes ópticos.

Diseñado para la Producción en Masa

El proceso es altamente estable y confiable. Las ventajas clave para entornos industriales incluyen una baja frecuencia de reemplazo del objetivo y una fácil integración en líneas de procesamiento automatizadas de una sola oblea, lo que convierte a la pulverización catódica en un pilar de la fabricación moderna.

Comprensión de las Compensaciones y Variaciones

Si bien la pulverización catódica es ampliamente ventajosa, la técnica específica utilizada depende del material objetivo y del resultado deseado. Cada variación ofrece un equilibrio diferente de costo, velocidad y capacidad.

Pulverización Catódica de CC: El Caballo de Batalla para Metales

La pulverización catódica de corriente continua (CC) es el método más simple y rentable. Es altamente eficaz para depositar objetivos eléctricamente conductores como metales puros. Sus ventajas clave son la facilidad de control y el bajo costo del equipo.

Su principal limitación es que no puede usarse en materiales aislantes, ya que se acumula carga positiva en la superficie del objetivo, deteniendo el proceso.

Pulverización Catódica de RF: La Solución para Aislantes

La pulverización catódica de radiofrecuencia (RF) utiliza un campo eléctrico alterno para evitar la acumulación de carga en el objetivo. Esto la convierte en la técnica esencial para depositar materiales aislantes (dieléctricos) como cerámicas y óxidos (por ejemplo, SiO2).

Aunque más compleja y costosa que la pulverización catódica de CC, expande drásticamente la gama de materiales que se pueden depositar.

Pulverización Catódica por Magnetrón: La Necesidad de Velocidad

La pulverización catódica por magnetrón incorpora potentes imanes detrás del objetivo. Estos imanes atrapan electrones cerca de la superficie del objetivo, aumentando significativamente la eficiencia de ionización del gas de pulverización.

Esto resulta en un plasma mucho más denso, lo que lleva a mayores tasas de deposición, mejor calidad de superficie y menores presiones de operación. Hoy en día, la mayoría de los sistemas de pulverización catódica modernos se basan en magnetrones debido a estas mejoras de rendimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la técnica de pulverización catódica adecuada es fundamental para lograr el resultado deseado de manera eficiente y rentable.

- Si su enfoque principal es depositar metales puros o materiales conductores al menor costo: La pulverización catódica de CC es la opción más sencilla y económica.

- Si su enfoque principal es depositar materiales aislantes como cerámicas u óxidos: La pulverización catódica de RF es la tecnología necesaria y correcta para el trabajo.

- Si su enfoque principal es crear películas compuestas de alta pureza con estequiometría exacta: La pulverización catódica reactiva es el método ideal.

- Si su enfoque principal es la fabricación de alto volumen que requiere máxima velocidad y eficiencia: La pulverización catódica por magnetrón es el estándar de la industria para lograr altas tasas de deposición y una calidad de película superior.

En última instancia, la pulverización catódica proporciona un conjunto de herramientas inigualable para la ingeniería de películas delgadas de alta calidad y alto rendimiento para casi cualquier aplicación.

Tabla Resumen:

| Ventaja | Característica Clave | Mejor para |

|---|---|---|

| Versatilidad de Materiales | Deposita metales, aislantes, aleaciones y compuestos | Aplicaciones que requieren una amplia gama de materiales |

| Calidad de Película Superior | Alta densidad, pureza y excelente adhesión | Aplicaciones críticas donde la integridad de la película es primordial |

| Control de Precisión | Espesor y uniformidad repetibles en grandes áreas | Fabricación de alto volumen e I+D |

| Variaciones de Técnica | Pulverización catódica de CC, RF, Reactiva y por Magnetrón | Adaptación del proceso a los requisitos específicos de material y velocidad |

¿Listo para diseñar películas delgadas de alto rendimiento para su laboratorio? KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica, brindando la precisión y confiabilidad que su laboratorio necesita para aplicaciones de semiconductores, óptica y ciencia de materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de deposición y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones