Al producir materiales sólidos de alto rendimiento, la elección del método de deposición al vacío es fundamental, ya que ninguna técnica es superior en todas las áreas. Para la más alta calidad en términos de densidad, pureza y precisión, la Pulverización Catódica (Sputtering) (una forma de Deposición Física de Vapor) y la Deposición de Capa Atómica (ALD) son las opciones líderes en la industria. La pulverización catódica es favorecida por su capacidad para crear películas densas y duraderas con excelente adhesión, mientras que ALD ofrece un control inigualable para recubrimientos perfectamente uniformes y conformes a nivel atómico.

El método de deposición al vacío "mejor" no es una sola técnica, sino una elección dictada por sus objetivos de rendimiento específicos. Si bien métodos como la pulverización catódica y ALD ofrecen un control superior sobre las propiedades de la película, la elección ideal siempre implica una compensación entre la calidad de la película, la velocidad de deposición y el costo.

¿Qué define la "Alta Calidad" en una Película Delgada?

Antes de comparar métodos, debemos definir las métricas clave de una película delgada de "alto rendimiento" o "alta calidad". La importancia de cada métrica depende totalmente de la aplicación final, ya sea un recubrimiento óptico, un dispositivo semiconductor o una superficie resistente al desgaste.

Densidad y Pureza de la Película

Las películas de alta calidad son densas, con mínimos huecos o espacios vacíos. Los huecos pueden alterar las propiedades ópticas, reducir la durabilidad y permitir que los contaminantes penetren en la película. La pureza es igualmente crítica, ya que incluso cantidades traza de elementos no deseados pueden degradar el rendimiento eléctrico, óptico o mecánico.

Uniformidad y Conformidad de la Película

Uniformidad se refiere a mantener un espesor de película constante en toda la superficie de un sustrato plano. La Conformidad (o cobertura de escalones) es la capacidad de recubrir superficies tridimensionales complejas de manera uniforme, sin adelgazamiento o roturas sobre bordes afilados o en trincheras profundas.

Adhesión y Tensión Interna

Una película es inútil si no se adhiere al sustrato. Una fuerte adhesión es una característica distintiva de un proceso de deposición de calidad. Además, las películas pueden tener una tensión interna (compresiva o de tracción) que puede hacer que se agrieten, se pelen o incluso doblen el sustrato, haciendo que la gestión de la tensión sea crucial.

Estructura Cristalina y Estequiometría

Para muchos materiales avanzados, lograr la correcta estructura cristalina (p. ej., amorfa frente a policristalina) y la estequiometría (la proporción precisa de elementos en un compuesto) es esencial para la función.

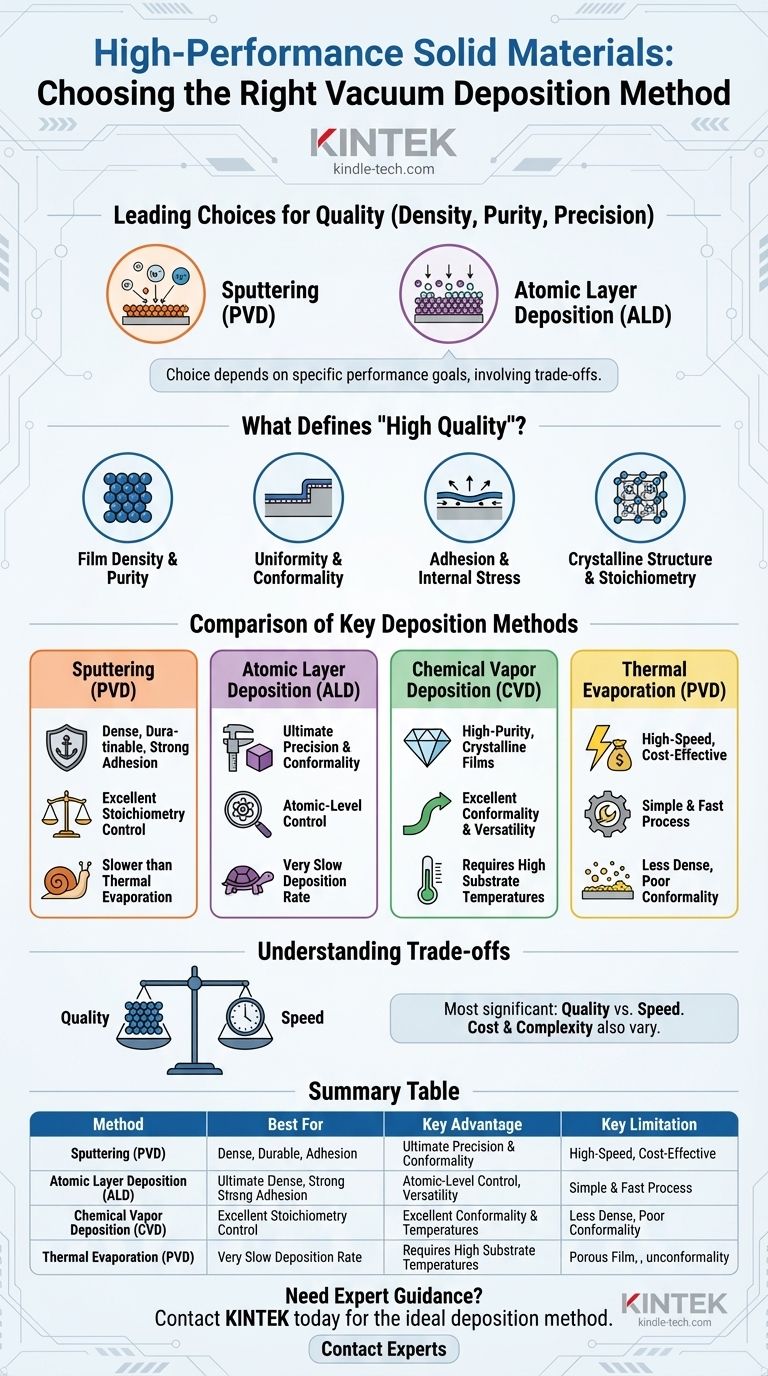

Una Comparación de los Métodos Clave de Deposición

Cada técnica de deposición al vacío opera bajo diferentes principios, lo que le confiere un perfil único de fortalezas y debilidades cuando se mide con respecto a nuestras métricas de calidad.

Pulverización Catódica (Sputtering, PVD): El Caballo de Batalla para Películas Densas

En la pulverización catódica, iones de alta energía bombardean un material objetivo, expulsando átomos que luego viajan y se depositan en el sustrato.

La alta energía cinética de los átomos pulverizados da como resultado películas muy densas con fuerte adhesión. Este proceso ofrece un excelente control sobre la estequiometría de materiales complejos, lo que lo convierte en la opción preferida para recubrimientos ópticos de alto rendimiento, capas resistentes al desgaste y metalización en electrónica.

Deposición de Capa Atómica (ALD): Lo Último en Precisión

ALD es un proceso único donde la película se construye una capa atómica a la vez a través de una serie de reacciones químicas autocontroladas.

Este método proporciona la mejor conformidad y uniformidad posibles, recubriendo perfectamente incluso las nanostructures 3D más complejas. También ofrece un control preciso sobre el espesor. Sin embargo, esta precisión tiene el costo de ser un método de deposición extremadamente lento.

Deposición Química de Vapor (CVD): Versatilidad para Materiales Complejos

CVD implica introducir gases precursores en una cámara, donde reaccionan y se descomponen en un sustrato calentado para formar la película deseada.

CVD es reconocida por producir películas cristalinas de alta pureza con excelente conformidad. Es una técnica potente y versátil, pero a menudo requiere temperaturas de sustrato muy altas, lo que puede dañar componentes sensibles.

Evaporación Térmica (PVD): La Opción para Velocidad y Simplicidad

Este es uno de los métodos más simples, donde un material fuente se calienta en un vacío hasta que se evapora, y el vapor luego se condensa en un sustrato más frío.

Aunque es muy rápido y rentable, la evaporación térmica típicamente produce películas que son menos densas y tienen una adhesión más débil que las películas pulverizadas. Debido a que es una técnica de "línea de visión", su capacidad para recubrir conformemente formas complejas es pobre.

Comprender las Compensaciones

Seleccionar un método de deposición es una decisión de ingeniería que requiere equilibrar prioridades en competencia. No hay una opción universalmente superior.

Calidad vs. Velocidad

La compensación más significativa es a menudo entre la calidad de la película y la velocidad de deposición. ALD produce películas casi perfectas, pero es excepcionalmente lento. Por otro lado, la Evaporación Térmica es muy rápida, pero generalmente produce películas de menor calidad. La Pulverización Catódica (Sputtering) y la CVD ofrecen un equilibrio entre ambas.

Costo y Complejidad

El equipo y los precursores necesarios para los diferentes métodos varían ampliamente en costo. Los sistemas de evaporación térmica son relativamente simples y económicos. Los sistemas de pulverización catódica son más complejos, mientras que los sistemas ALD y CVD pueden ser muy sofisticados y costosos de comprar y operar.

Compatibilidad de Materiales y Sustratos

La elección a menudo se limita a los materiales mismos. Algunas aleaciones o compuestos solo se pueden depositar eficazmente mediante pulverización catódica. Ciertas estructuras cristalinas solo se pueden lograr con CVD de alta temperatura. De manera similar, la sensibilidad al calor de su sustrato puede descartar inmediatamente métodos como la CVD tradicional.

Tomando la Decisión Correcta para su Objetivo

La métrica de rendimiento más crítica de su aplicación debe guiar su decisión.

- Si su enfoque principal es la precisión máxima y la uniformidad perfecta en estructuras 3D complejas: La Deposición de Capa Atómica (ALD) es la opción inigualable, a pesar de su lentitud.

- Si su enfoque principal es producir películas densas, duraderas y puras con fuerte adhesión: La Pulverización Catódica (Sputtering) es el método PVD más robusto y versátil para una amplia gama de aplicaciones de alto rendimiento.

- Si su enfoque principal es crear películas cristalinas altamente conformes y puras que podrían ser difíciles de producir de otra manera: La Deposición Química de Vapor (CVD) es una opción potente, siempre que su sustrato pueda soportar las altas temperaturas.

- Si su enfoque principal es la deposición de alta velocidad para aplicaciones menos exigentes: La Evaporación Térmica ofrece una solución rápida y rentable, pero con compromisos en la densidad y cobertura de la película.

Al alinear las ventajas distintas de cada método de deposición con su definición específica de "rendimiento", puede seleccionar el proceso óptimo para crear materiales sólidos superiores.

Tabla Resumen:

| Método | Ideal Para | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Pulverización Catódica (Sputtering, PVD) | Películas densas y duraderas; Fuerte adhesión | Excelente control sobre la estequiometría | Más lento que la evaporación térmica |

| Deposición de Capa Atómica (ALD) | Precisión y conformidad definitivas | Control a nivel atómico y uniformidad | Velocidad de deposición muy lenta |

| Deposición Química de Vapor (CVD) | Películas cristalinas de alta pureza | Excelente conformidad y versatilidad | Requiere altas temperaturas del sustrato |

| Evaporación Térmica (PVD) | Deposición de alta velocidad y rentable | Proceso simple y rápido | Películas menos densas; Poca conformidad |

¿Necesita orientación experta para seleccionar el método de deposición ideal para sus materiales de alto rendimiento? La elección entre pulverización catódica, ALD y CVD es fundamental para lograr la densidad, pureza y precisión de película deseadas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus objetivos específicos de investigación y producción. Nuestro equipo puede ayudarle a navegar por las compensaciones para optimizar la eficiencia de su proceso y el rendimiento del material. Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es una limitación importante del CVD estándar? Solucione la barrera térmica con soluciones de recubrimiento avanzadas

- ¿Por qué se utiliza argón en el proceso de pulverización catódica? El equilibrio perfecto entre física y economía

- ¿Cuáles son las principales ventajas de la deposición en fase de vapor en la preparación de vidrios para fibras ópticas? Lograr una pureza y precisión sin precedentes

- ¿Qué es la deposición química de vapor para nanopartículas? Una guía para la síntesis de nanomateriales de alta pureza

- ¿Cuáles son las principales ventajas de un reactor tubular de flujo viscoso de pared caliente para ALD de TiO2? Lograr una conformidad superior

- ¿Cómo funciona la pulverización catódica de CC? Una guía para la deposición de películas delgadas conductoras

- ¿Cuál es el mecanismo de crecimiento del grafeno? Dominando la CVD para una producción de alta calidad y gran superficie

- ¿Cuál es el papel de un sistema de deposición química de vapor (CVD) en la fabricación de matrices de microcables de silicio?