En la deposición de películas delgadas, el vacío no es solo una buena práctica; es un requisito fundamental. Este entorno controlado de baja presión es esencial para crear un camino puro para que el material de deposición viaje desde su fuente hasta el sustrato. El vacío elimina los gases atmosféricos que de otro modo contaminarían la película, interferirían con el proceso de deposición e impedirían la formación de una capa densa y bien adherida.

El propósito principal del vacío es eliminar partículas no deseadas. Esto logra dos objetivos críticos: previene la contaminación de la película delgada y asegura que los átomos que se depositan viajen sin impedimentos, conservando la energía necesaria para una fuerte adhesión y una estructura de película de alta calidad.

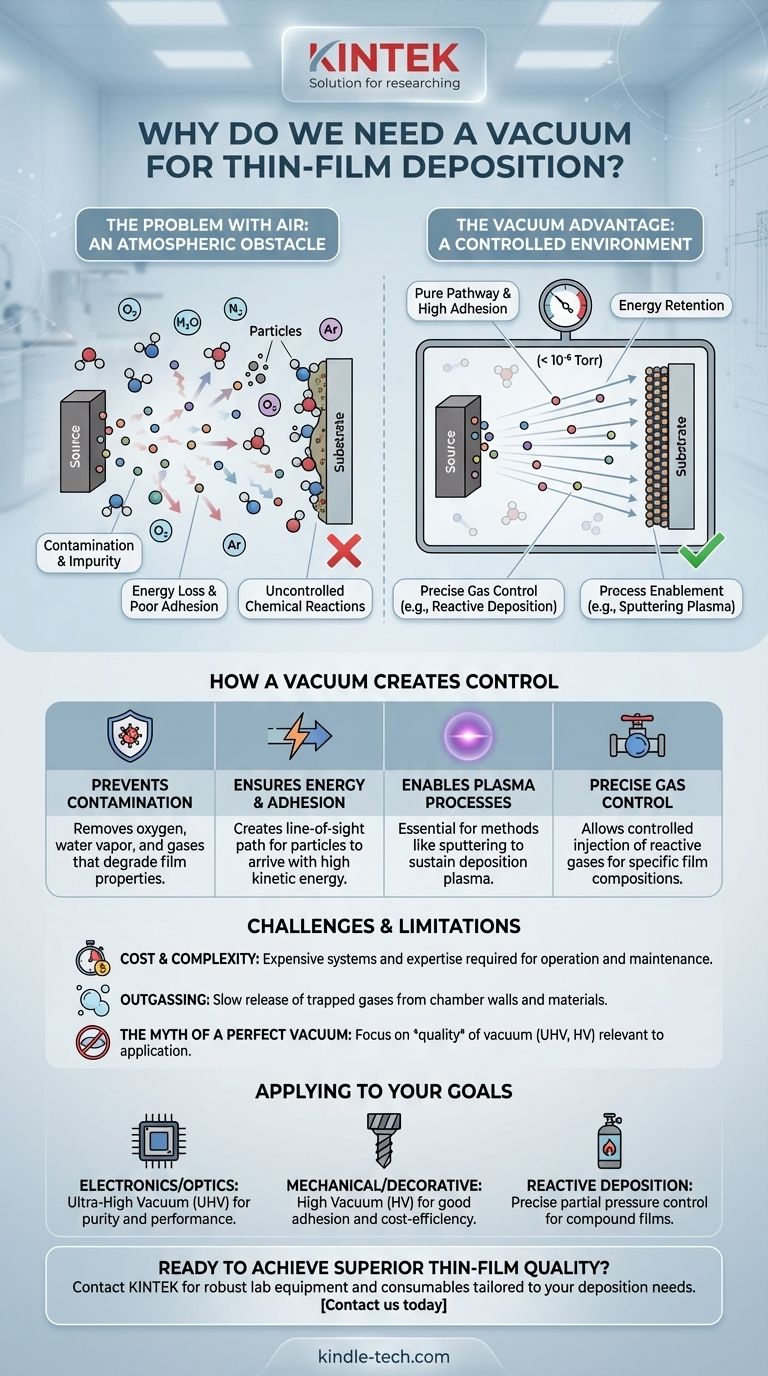

El problema con el aire: por qué una atmósfera es el enemigo

Para comprender la necesidad de un vacío, primero debemos reconocer que la atmósfera estándar es increíblemente hostil al proceso de construcción de una película delgada de alta calidad. El aire es una mezcla densa de gases reactivos y partículas.

Contaminación e impureza

El aire está compuesto por nitrógeno, oxígeno, vapor de agua, argón y varios otros gases traza. Si estas moléculas están presentes durante la deposición, inevitablemente se incorporarán a la película junto con el material deseado.

Esta contaminación degrada gravemente las propiedades de la película. Por ejemplo, una capa de óxido no deseada en una película conductora puede arruinar su rendimiento eléctrico, mientras que las impurezas en un recubrimiento óptico pueden hacer que absorba la luz en lugar de transmitirla.

Pérdida de energía y mala adhesión

Los átomos o moléculas que viajan desde la fuente al sustrato en un proceso de PVD (Deposición Física de Vapor) necesitan llegar con suficiente energía cinética. Esta energía es crítica para formar un enlace fuerte con la superficie del sustrato.

Al aire libre, las partículas viajeras chocarían con miles de millones de moléculas de aire, perdiendo energía con cada colisión. Un vacío elimina estos obstáculos, creando un camino de "línea de visión". Esto asegura que las partículas lleguen con la máxima energía, promoviendo una mejor adhesión y una estructura de película más densa.

Reacciones químicas incontroladas

Muchos materiales utilizados en la deposición de películas delgadas son altamente reactivos, especialmente a las altas temperaturas involucradas. El oxígeno y el vapor de agua en la atmósfera pueden causar una oxidación inmediata e incontrolada del material fuente o de la película a medida que se forma.

Un vacío elimina estos agentes reactivos, dando al ingeniero de proceso un control completo sobre el entorno químico.

Cómo un vacío crea un ambiente controlado

Al eliminar la influencia caótica y contaminante del aire, un vacío proporciona el control necesario para diseñar una película con propiedades específicas y repetibles.

Habilitar el proceso de deposición

Ciertos métodos de deposición, particularmente los procesos basados en plasma como la pulverización catódica, simplemente no pueden funcionar a presión atmosférica. Requieren un entorno de baja presión para encender y mantener el plasma que es central para el mecanismo de deposición.

Garantizar la repetibilidad

Las condiciones atmosféricas como la presión y la humedad cambian constantemente. Al operar en vacío, se eliminan estas variables. Esto permite a los ingenieros crear una receta consistente y repetible para una película, asegurando que una pieza fabricada hoy tenga exactamente las mismas propiedades que una fabricada el próximo año.

Control preciso de la composición del gas

En algunos procesos avanzados, conocidos como deposición reactiva, se introduce intencionalmente un gas específico en la cámara de vacío. Por ejemplo, se podría agregar nitrógeno mientras se pulveriza titanio para crear un recubrimiento de nitruro de titanio (TiN) duro y de color dorado.

El sistema de vacío primero elimina todo el aire no deseado, luego permite la inyección precisa y el control de la presión parcial del gas reactivo deseado. Este nivel de control es imposible sin crear primero un vacío.

Comprender los desafíos y las limitaciones

Aunque es esencial, crear y mantener un vacío introduce su propio conjunto de desafíos técnicos que deben gestionarse.

El mito de un vacío perfecto

Es imposible e impracticable crear un vacío verdaderamente "perfecto", que sería un espacio con cero partículas. En cambio, los procesos se definen por la calidad del vacío, como vacío bajo, alto (HV) o ultra alto (UHV). El nivel requerido depende completamente de la sensibilidad de la aplicación a la contaminación.

Costo y complejidad

Los sistemas de vacío, incluidas las cámaras, las bombas y los medidores, son caros de comprar y requieren una experiencia significativa para operarlos y mantenerlos. Lograr y medir vacíos ultra altos añade un costo y una complejidad sustanciales a cualquier línea de fabricación.

El problema de la desgasificación

Incluso dentro de una cámara de vacío, la contaminación puede surgir de la "desgasificación". Esta es la liberación lenta de gases atrapados de las paredes de la cámara, los accesorios o incluso el propio sustrato. Para combatir esto, los sistemas de alto vacío a menudo se "hornean" a altas temperaturas para expulsar estas moléculas atrapadas antes de que comience la deposición.

Aplicar esto a sus objetivos de deposición

El nivel de vacío que necesita está directamente relacionado con la sensibilidad y las demandas de rendimiento de su producto final.

- Si su enfoque principal son la electrónica o la óptica de alta pureza: un vacío ultra alto (UHV) es innegociable para minimizar la contaminación que degradaría el rendimiento eléctrico u óptico.

- Si su enfoque principal son los recubrimientos mecánicos o decorativos: un alto vacío (HV) suele ser suficiente para garantizar una buena adhesión y prevenir impurezas importantes, equilibrando el costo con el rendimiento.

- Si está utilizando deposición reactiva: el sistema de vacío es crítico no solo para eliminar el aire, sino para controlar con precisión la presión parcial del gas reactivo como el oxígeno o el nitrógeno.

En última instancia, comprender el papel del vacío cambia su perspectiva de simplemente operar equipos a controlar fundamentalmente la calidad y las propiedades del material que crea.

Tabla resumen:

| Función del vacío | Beneficio para la deposición de películas delgadas |

|---|---|

| Elimina moléculas de aire | Previene la contaminación de gases como el oxígeno y el vapor de agua |

| Crea un camino de línea de visión | Asegura que las partículas retengan energía para una fuerte adhesión y una estructura de película densa |

| Habilita procesos de plasma | Permite que métodos como la pulverización catódica funcionen manteniendo un plasma |

| Proporciona control del proceso | Elimina las variables atmosféricas para resultados repetibles y de alta calidad |

| Controla la composición del gas | Permite la deposición reactiva precisa (por ejemplo, añadiendo nitrógeno para recubrimientos de TiN) |

¿Listo para lograr una calidad superior de película delgada en su laboratorio? El entorno de vacío adecuado es fundamental para producir recubrimientos de alta pureza y bien adheridos con resultados repetibles. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades de deposición. Ya sea que esté trabajando en electrónica sensible, recubrimientos ópticos o capas mecánicas duraderas, nuestra experiencia garantiza que tenga el control y la pureza necesarios para el éxito. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de película delgada y ofrecer el rendimiento que su investigación exige.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores