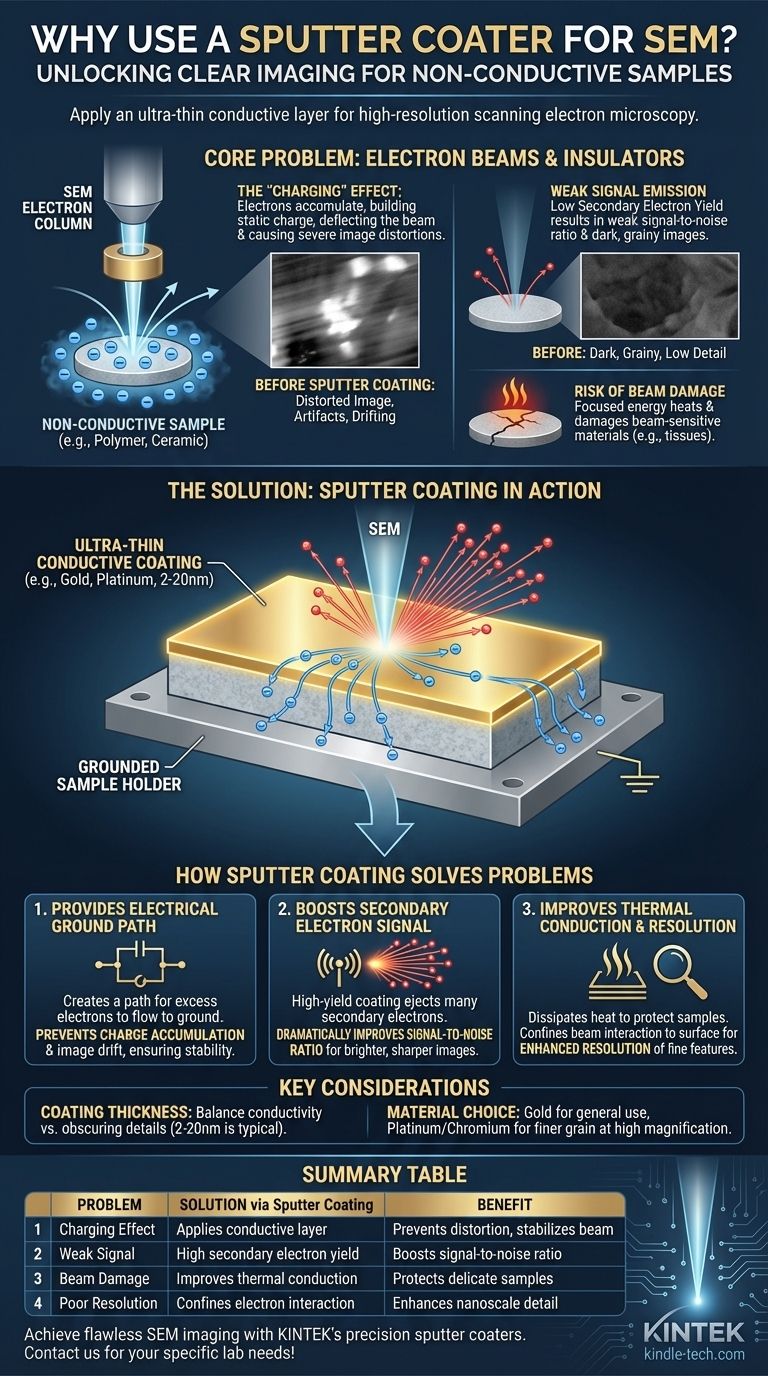

En la Microscopía Electrónica de Barrido (SEM), se utiliza un recubridor por pulverización catódica para aplicar una capa ultrafina y eléctricamente conductora sobre muestras no conductoras. Este paso de preparación esencial es lo que permite obtener imágenes claras y de alta resolución de materiales como cerámicas, polímeros y especímenes biológicos, que de otro modo producirían resultados distorsionados e inutilizables.

La función principal del recubrimiento por pulverización catódica es resolver un problema fundamental: el haz de electrones utilizado por un SEM se acumulará en la superficie de una muestra no conductora, provocando un efecto de "carga" que distorsiona catastróficamente la imagen. El recubrimiento conductor proporciona una ruta para que esta carga se disipe a tierra, permitiendo una obtención de imágenes estable y precisa.

El Problema Central: Haces de Electrones e Aislantes

Para comprender la necesidad del recubrimiento por pulverización catódica, primero debe entender cómo interactúa un SEM con una muestra que no puede conducir electricidad. Esta interacción crea varios problemas críticos de obtención de imágenes.

El Efecto de "Carga"

Cuando el haz primario de electrones del SEM incide sobre una superficie no conductora, esos electrones no tienen a dónde ir. Se acumulan en la muestra, generando una carga estática negativa.

Esta carga localizada desvía el haz de electrones entrante, causando graves artefactos en la imagen. A menudo verá manchas brillantes, características distorsionadas o una imagen a la deriva, lo que hace imposible un análisis significativo.

Emisión Débil de Señal

La imagen en un SEM se genera principalmente al detectar electrones secundarios que son expulsados de la superficie de la muestra por el haz primario.

Muchos materiales no conductores son inherentemente malos emisores de estos electrones secundarios. Esto da como resultado una señal débil y una baja relación señal/ruido, produciendo una imagen oscura, granulada e indistinta.

Riesgo de Daño por el Haz

La energía enfocada del haz de electrones puede calentar y dañar muestras delicadas o "sensibles al haz". Esta es una preocupación importante para los polímeros, los tejidos orgánicos y otros materiales blandos, que pueden ser alterados o destruidos por el propio microscopio.

Cómo el Recubrimiento por Pulverización Catódica Resuelve Estos Problemas

La aplicación de una fina película metálica, generalmente de solo 2 a 20 nanómetros de espesor, contrarresta directamente cada uno de estos problemas y mejora drásticamente la calidad de la imagen.

Proporcionar una Ruta de Tierra Eléctrica

El beneficio más importante es que el recubrimiento conductor —a menudo oro, platino o iridio— crea una ruta para que el exceso de electrones fluya lejos del área de imagen y hacia el soporte de la muestra del SEM conectado a tierra.

Esto previene la acumulación de carga por completo, estabilizando la imagen y eliminando las distorsiones comunes en las muestras no conductoras.

Aumento de la Señal de Electrones Secundarios

Los metales utilizados para el recubrimiento por pulverización catódica se eligen porque tienen un rendimiento de electrones secundarios muy alto. Cuando el haz primario golpea este recubrimiento, expulsa una gran cantidad de electrones secundarios.

Este torrente de nueva señal mejora drásticamente la relación señal/ruido. El resultado es una imagen mucho más brillante, nítida y detallada que revela la verdadera topografía superficial del espécimen subyacente.

Mejora de la Conducción Térmica y la Resolución

El recubrimiento metálico también ayuda a disipar el calor lejos del área de análisis, ofreciendo una capa de protección para los especímenes sensibles al haz.

Además, el recubrimiento reduce la profundidad de penetración del haz primario de electrones. Esto confina la interacción a la región muy cercana a la superficie, lo que puede mejorar la resolución de las características y bordes finos de la superficie.

Comprender las Compensaciones

Aunque es esencial, el proceso de recubrimiento por pulverización catódica no está exento de sus propias consideraciones. Lograr los mejores resultados requiere equilibrar factores en competencia.

El Espesor del Recubrimiento es Crítico

El espesor de la capa pulverizada es un parámetro crucial. Una capa demasiado delgada no será completamente conductora y no logrará prevenir la carga.

Por el contrario, una capa demasiado gruesa comenzará a oscurecer los detalles finos a escala nanométrica de la superficie real de su muestra. El objetivo es aplicar la película continua más delgada posible que disipe la carga de manera efectiva.

La Elección del Material Importa

Se utilizan diferentes materiales de recubrimiento para diferentes aplicaciones. El oro es una opción común y efectiva para la obtención de imágenes generales debido a su alta conductividad y rendimiento de electrones secundarios.

Sin embargo, otros materiales como el oro/paladio, el platino o el cromo producen una estructura de grano más fina en el recubrimiento, lo cual es a menudo necesario para lograr las mayores magnificaciones sin ver la textura del recubrimiento en sí.

Cómo Aplicar Esto a Su Muestra

Su decisión de utilizar un recubridor por pulverización catódica debe basarse en la naturaleza de su muestra y sus objetivos de obtención de imágenes.

- Si su muestra es un no conductor (cerámica, polímero, vidrio, la mayoría de los tejidos biológicos): Casi siempre se requiere un recubrimiento por pulverización catódica para prevenir la carga y obtener una imagen utilizable.

- Si su muestra es sensible al haz: El recubrimiento conductor proporciona una protección térmica y eléctrica crítica que puede prevenir daños durante el análisis.

- Si necesita la mayor resolución de imagen posible: Incluso en materiales mal conductores, un recubrimiento delgado mejorará significativamente la relación señal/ruido, revelando detalles finos de la superficie que de otro modo se perderían en el ruido.

En última instancia, el recubrimiento por pulverización catódica es una técnica fundamental que transforma un SEM de una herramienta para materiales conductores a un instrumento universalmente potente para explorar el mundo micro y nanométrico de casi cualquier muestra.

Tabla de Resumen:

| Problema | Solución mediante Recubrimiento por Pulverización Catódica | Beneficio |

|---|---|---|

| Efecto de Carga | Aplica capa conductora (ej. Au, Pt) | Previene la distorsión de la imagen, estabiliza el haz |

| Emisión Débil de Señal | Alto rendimiento de electrones secundarios del recubrimiento metálico | Aumenta la relación señal/ruido para imágenes más nítidas |

| Riesgo de Daño por Haz | Mejora la conducción térmica | Protege muestras delicadas y sensibles al haz |

| Resolución Pobre | Confina la interacción de electrones a la superficie | Mejora la visibilidad de los detalles de características a nanoescala |

Logre una obtención de imágenes SEM impecable con los recubridores por pulverización catódica de precisión de KINTEK. Ya sea que trabaje con cerámicas, polímeros o muestras biológicas, nuestro equipo de laboratorio garantiza un espesor de recubrimiento óptimo y una selección de material para eliminar la carga y maximizar la claridad de la imagen. Permita que nuestros expertos le ayuden a mejorar sus resultados de microscopía: contáctenos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuál es el principio del horno? Dominando el calor con resistencia, inducción y vacío

- ¿Por qué es necesaria la lubricación en las bombas de paletas rotativas? Esencial para el sellado, la refrigeración y la longevidad

- ¿Cuáles son las ventajas de usar la sinterización? Lograr piezas complejas y de alta resistencia con un desperdicio mínimo

- ¿Cuál es la densidad del grafito sintético? Comprendiendo el rango de 1.5 a 2.26 g/cm³

- ¿Los biocombustibles dañan el medio ambiente? La verdad sobre su promesa de neutralidad de carbono

- ¿Cómo mejoran los homogeneizadores ultrasónicos o los disruptores celulares la eficiencia de digestión de los sustratos en la fermentación oscura?

- ¿Puede la FTIR determinar la pureza? Descubra contaminantes con huellas dactilares químicas

- ¿Cuáles son los cuatro pasos del proceso de tratamiento térmico? Domine las 3 etapas centrales para obtener resultados superiores