Introducción

CIP (prensado isostático en frío) y prensado de moldes metálicos son dos métodos para presurizar materiales utilizados en la fabricación de varios productos. CIP es un proceso que implica aplicar presión a un material en un recipiente lleno de líquido, mientras que Metal Mold Pressing es un método que implica presionar un material entre dos troqueles. Ambos métodos se utilizan para crear componentes de alta densidad, pero difieren en cuanto al nivel de complejidad requerido y el resultado final. Comprender estas diferencias puede ayudar a los fabricantes a determinar qué método se adapta mejor a sus necesidades.

Tabla de contenido

Definición de CIP y prensado de moldes metálicos

El CIP y el prensado de moldes de metal son dos métodos populares que se utilizan para producir productos cerámicos de alta calidad. CIP, o prensado isostático en frío, es una técnica que consiste en comprimir un polvo en un molde utilizando agua o aceite a alta presión. La presión se aplica uniformemente en todas las direcciones, lo que da como resultado un producto cerámico denso y libre de defectos. Este método es ideal para producir formas complejas y piezas grandes que requieren alta resistencia y precisión.

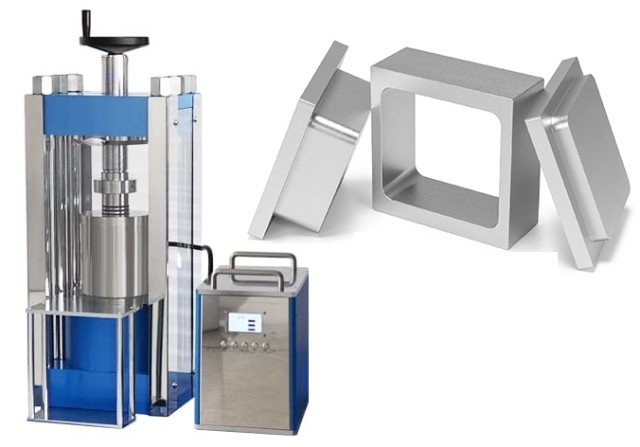

Por otro lado, el prensado con molde de metal implica el uso de un molde de metal para dar forma al polvo de cerámica en la forma deseada. El molde se llena con el polvo y luego se prensa con una prensa hidráulica. Este método es adecuado para producir formas simples y piezas pequeñas que requieren alta precisión y consistencia. El producto cerámico producido mediante el prensado de moldes metálicos suele ser menos denso que el producido mediante CIP, pero sigue siendo de alta calidad.

En principio, el CIP y el prensado de moldes metálicos tienen diferentes procesos de presurización. CIP aplica presión isostática a los materiales usando presión líquida, mientras que el prensado de moldes de metal aplica solo presión uniaxial. Por lo tanto, CIP puede producir un producto con una densidad y homogeneidad uniforme debido a la ausencia de fricciones con un molde de metal.

CIP es una tecnología de forma casi neta basada en polvo para la producción de componentes metálicos y cerámicos. Es bastante similar a otro proceso conocido como procesamiento de moldes metálicos. El CIP funciona según un principio propuesto por Blaise Pascal. Este principio se conoce popularmente como la ley de Pascal y establece que la presión aplicada en un fluido encerrado se transmite en todas las direcciones a través del fluido sin ningún cambio en la magnitud de la presión.

Por el contrario, el prensado de moldes metálicos es muy similar al CIP. En este método de prensado, los materiales en polvo se llenan en un espacio encerrado por el molde de metal y el punzón inferior. Luego, se comprimen al estrechar la distancia entre los punzones superior e inferior. Los equipos de prensado de moldes metálicos para uso industrial cuentan con una serie de procesos automatizados desde el llenado de polvo hasta la extracción de un cuerpo moldeado.

En resumen, CIP y el prensado de moldes metálicos son dos técnicas diferentes utilizadas para producir productos cerámicos, cada una con sus ventajas y desventajas. La elección del método a utilizar depende de los requisitos específicos del producto que se está produciendo. CIP es adecuado para producir formas complejas y piezas grandes que requieren alta resistencia y precisión, mientras que el prensado de moldes metálicos es adecuado para producir formas simples y piezas pequeñas que requieren alta precisión y consistencia.

Principio de CIP y prensado de moldes metálicos

El CIP y el prensado de moldes metálicos son dos métodos comúnmente utilizados para producir materiales cerámicos. La diferencia clave entre estos dos métodos es el mecanismo utilizado para dar forma al polvo cerámico.

CIP

CIP, o prensado isostático en frío, utiliza un fluido presurizado para comprimir el polvo cerámico en la forma deseada. El proceso implica colocar el polvo en un molde flexible y luego sumergirlo en un fluido presurizado. La presión se aplica uniformemente en todas las direcciones, lo que da como resultado una densidad uniforme y un producto de alta calidad. Esta técnica es más adecuada para componentes relativamente grandes y de forma compleja que no se pueden producir con otros métodos.

Prensado de moldes de metal

Por otro lado, el prensado de moldes metálicos consiste en prensar el polvo cerámico en un molde metálico mediante una prensa hidráulica. Este método se usa comúnmente para producir formas pequeñas e intrincadas. El molde de metal se usa para dar forma al polvo cerámico y luego el producto se sinteriza para lograr un producto de alta densidad.

Diferencias clave

La principal diferencia entre estas dos técnicas es que CIP usa un fluido presurizado para dar forma al polvo cerámico, mientras que el prensado con molde metálico usa un molde metálico. CIP es un proceso de estado sólido que supera algunos de los desafíos asociados con la fundición, como las propiedades direccionales, la microestructura no uniforme y los defectos del subsuelo.

Ventajas de CIP

CIP tiene varias ventajas sobre el prensado de moldes metálicos. Una de las principales ventajas es que permite una mayor libertad de diseño, lo que hace posible producir piezas con socavaduras, características sobresalientes o cavidades parcialmente cerradas. También es adecuado para piezas relativamente grandes, con la única limitación del tamaño del recipiente a presión. Además, la herramienta flexible CIP es reutilizable, lo que la hace significativamente más económica que otros procesos que requieren una costosa herramienta de metal de sacrificio para cada pieza.

Ventajas del prensado de moldes de metal

El prensado de moldes de metal también tiene ventajas. Se usa comúnmente para producir formas pequeñas e intrincadas, lo que lo hace ideal para la producción en masa de componentes como aisladores de bujías, componentes de desgaste especiales y aisladores eléctricos. Además, es un proceso de costo relativamente bajo que es ideal para formas complejas y grandes tiradas de producción.

En conclusión, tanto el CIP como el prensado de moldes metálicos son técnicas importantes utilizadas en la producción de materiales cerámicos de alta calidad. La elección del método a utilizar depende de los requisitos específicos del producto. Si bien CIP es más adecuado para componentes relativamente grandes y de formas complejas, el prensado de moldes metálicos es mejor para producir formas pequeñas e intrincadas. Comprender los principios de estas técnicas es esencial para cualquier persona que trabaje en el campo de los equipos de laboratorio.

Comparación de procesos de presurización

Introducción

En el mundo de los equipos de laboratorio, se utilizan comúnmente dos métodos de presurización: CIP (prensado isostático en frío) y prensado de moldes metálicos. Ambos métodos se utilizan para compactar polvos en objetos sólidos y densos que se pueden utilizar como muestras o para realizar más pruebas.

Aplicación de presión

La principal diferencia entre los dos métodos radica en la forma en que se aplica la presión. En CIP, el polvo se coloca en un recipiente flexible y se comprime con la misma presión desde todas las direcciones, lo que da como resultado una densidad uniforme. En el prensado de moldes metálicos, el polvo se coloca en un molde rígido y se comprime con una fuerza unidireccional, lo que da como resultado un gradiente de densidad.

Aplicaciones preferidas

A menudo se prefiere el prensado de moldes de metal cuando se desea una forma específica, mientras que se prefiere CIP cuando se necesita uniformidad. Además, CIP es más adecuado para materiales que son difíciles de comprimir o tienen tendencia a agrietarse bajo presión. En general, la elección entre CIP y prensado en molde metálico depende de los requisitos específicos del experimento o la aplicación.

Ventajas de CIP

CIP ofrece varias ventajas sobre otros procesos similares. Una de estas ventajas es su versatilidad. CIP se puede utilizar para producir formas difíciles que no se pueden producir por otros métodos. Además, CIP se puede utilizar para producir materiales de gran tamaño. La única limitación al tamaño de los materiales producidos por este método es el tamaño del recipiente a presión.

Ventajas del prensado de moldes de metal

Se prefiere el prensado de moldes de metal cuando se desea una forma específica. Este método se usa a menudo para la producción en masa de formas simples. Además, el prensado de moldes de metal suele ser más rápido que CIP, ya que es un proceso más simple.

Aplicaciones de CIP en el Laboratorio

CIP se usa comúnmente en el laboratorio para una variedad de aplicaciones. Por ejemplo, se utiliza cuando desea alcanzar una mayor densidad antes de la sinterización, cuando el gránulo sigue desmoronándose antes de que pueda sinterizarlo o cuando tiene una relación de aspecto grande. CIP también se usa cuando se presiona una forma irregular como una rosquilla o una forma que cambia de dimensiones a lo largo de su longitud.

Moldes y bolsas húmedas CIP

El prensado isostático en frío también se denomina prensado de "bolsa húmeda", porque el líquido de prensado humedece el exterior de la bolsa. CIP requiere una bolsa adecuada para prensar su muestra, pero tiene muchas opciones bastante fáciles y de bajo costo. Incluso los materiales delgados y flexibles, como el látex y el caucho, resistirán presiones muy altas, ya que no se deforman (alargan) particularmente bajo esta alta presión cuando se presionan contra algo que no se alarga tanto.

Conclusión

Tanto el CIP como el prensado de moldes metálicos tienen sus propias ventajas y desventajas. La elección de qué método utilizar depende de los requisitos específicos del experimento o aplicación. Sin embargo, CIP es más versátil y preferido cuando se necesita uniformidad. Se prefiere el prensado de moldes de metal cuando se desea una forma específica o para la producción en masa de formas simples.

Diferencias en la distribución de densidad

Los dos métodos comunes para producir piezas densas de cerámica o metálicas son CIP (prensado isostático en frío) y prensado de molde metálico. La principal diferencia entre estos dos métodos es la forma en que se comprime el polvo, lo que da como resultado diferencias en la distribución de la densidad en la pieza final.

CIP

En CIP, el polvo se coloca en un molde de goma y se somete a compresión isostática de alta presión desde todas las direcciones. Esto da como resultado una distribución de densidad uniforme en toda la pieza. La ausencia de fricción en la pared, ya que la presión se aplica desde todas las direcciones, produce compactos de estructura de grano y densidad prácticamente uniformes, independientemente de la forma. Se prefiere CIP cuando se requiere una distribución de densidad uniforme.

Prensado de moldes de metal

Por otro lado, en el prensado de moldes metálicos, el polvo se compacta a alta presión en un molde metálico, lo que da como resultado un gradiente de densidad a lo largo de la pieza. La densidad más alta está en el centro de la pieza y la densidad disminuye hacia los bordes. Esto se debe a que las partículas de polvo cerca de los bordes del molde experimentan menos presión que las del centro. Los polvos con morfología de partículas irregulares generalmente se prefieren para CIP, lo que mejora la resistencia verde. Sin embargo, en el prensado de moldes metálicos, se han utilizado con éxito tanto polvos gruesos como finos.

Comparación

La elección entre estos dos métodos depende de las propiedades deseadas del producto final. Se prefiere CIP cuando se requiere una distribución de densidad uniforme. El prensado de moldes de metal se usa comúnmente cuando se desea un gradiente de densidad. El comportamiento de densificación de los polvos metálicos durante CIP y, por lo tanto, la calidad de la pieza final, se ven afectados por las características morfológicas y mecánicas de los polvos metálicos.

En conclusión, tanto el CIP como el prensado de moldes metálicos tienen sus propias ventajas y desventajas, y la selección del método apropiado depende de la aplicación específica. Se prefiere CIP cuando se requiere una distribución de densidad uniforme, mientras que el prensado con molde de metal se usa comúnmente cuando se desea un gradiente de densidad.

Tipos de procesamiento CIP

Cuando se trata de producir equipos de laboratorio de alta calidad mediante el proceso CIP, existen dos tipos principales de métodos de procesamiento: prensado isostático en caliente (HIP) y prensado isostático en frío (CIP).

Prensado isostático en caliente (HIP)

El prensado isostático en caliente es un proceso que utiliza altas temperaturas y presiones para consolidar polvos metálicos en partes sólidas. Implica el uso de una atmósfera de argón u otras mezclas de gases calentadas hasta 3000º F y presurizadas hasta 100,000 psi para procesar polvos y otros materiales en metales, plásticos y cerámicas preformados densos. HIP se utiliza para crear materiales de alta densidad, lo que lo hace ideal para producir piezas que requieren alta resistencia, tenacidad y resistencia al desgaste. El HIP se usa comúnmente en la producción de cerámicas de alto rendimiento, ferritas y carburos cementados, conformado neto de superaleaciones a base de níquel y polvos de titanio, compactación de acero para herramientas de alta velocidad, unión por difusión de materiales similares y diferentes, y eliminación huecos en fundiciones aeroespaciales.

Prensado isostático en frío (CIP)

El prensado isostático en frío es un proceso que consiste en comprimir polvos metálicos en partes sólidas utilizando alta presión desde todas las direcciones. El polvo se coloca en un molde de goma y luego se somete a alta presión desde todas las direcciones, lo que da como resultado una densidad y una forma uniformes. CIP se utiliza para crear materiales que son más porosos y ligeros. A diferencia de HIP, CIP se usa para crear piezas que requieren menos densidad y más uniformidad. CIP se utiliza en varias industrias, incluidos los implantes médicos y los cartuchos de filtro de acero inoxidable.

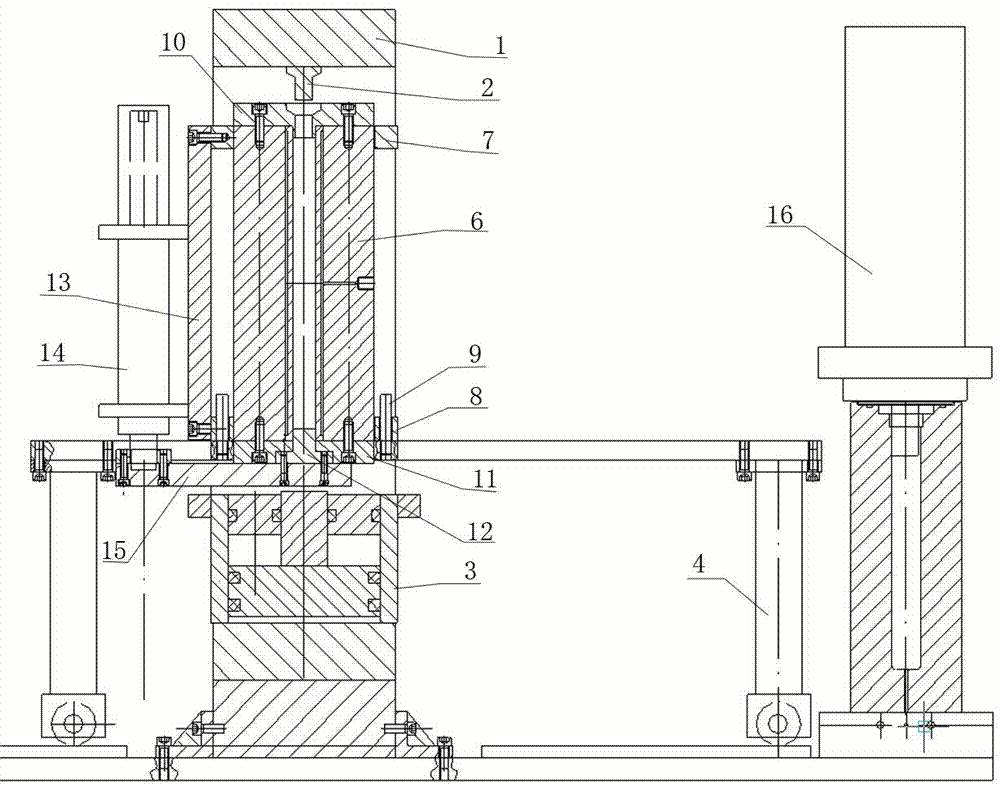

Procesamiento de bolsas húmedas

En el prensado isostático en frío (CIP) de bolsa húmeda, el material se preforma y luego se sella en una bolsa o molde flexible. La bolsa se coloca dentro de un fluido hidráulico (por ejemplo, aceite o agua) en un recipiente a presión. Se aplica presión al fluido, generalmente entre 10 000 y 60 000 psi, que se distribuye uniformemente por todo el material. Este método ayuda a reducir la distorsión, mejorar la precisión y reducir el riesgo de atrapamiento de aire y vacíos.

Procesamiento de bolsas secas

En el prensado isostático en frío de bolsa seca (CIP), el material se coloca en un molde y se somete a alta presión desde todas las direcciones. A diferencia del procesamiento de bolsas húmedas, en este método no se utiliza fluido hidráulico. El molde se coloca en una cámara y se presuriza para crear una densidad y una forma uniformes.

Prensado isostático en caliente (WIP)

El prensado isostático tibio es un proceso que consiste en comprimir polvos metálicos en partes sólidas a una temperatura de alrededor de 200-400 °C. WIP se utiliza para crear piezas que requieren una densidad mayor que CIP pero menos densa que HIP. Se usa comúnmente en la producción de componentes para aplicaciones médicas, aeroespaciales y automotrices.

En conclusión, tanto CIP como HIP son formas efectivas de producir equipos de laboratorio de alta calidad. La elección del método dependerá de las necesidades específicas del producto que se produzca, así como de factores como el costo y el tiempo de producción. Es importante trabajar con un fabricante de equipos de laboratorio de confianza que tenga experiencia con ambos métodos y pueda ayudarlo a tomar la mejor decisión para sus necesidades específicas.

Proceso de bolsa húmeda

CIP y Metal Mold Pressing son dos métodos comúnmente utilizados para fabricar piezas de cerámica y metal. El proceso de bolsa húmeda es una aplicación específica de estos métodos, donde se vierte una suspensión de polvo cerámico o metálico en una bolsa flexible y luego se somete a alta presión para comprimir el polvo en una forma sólida.

Descripción general del proceso de bolsa húmeda

El Wet Bag Process es particularmente adecuado para producir piezas con un alto nivel de pureza y uniformidad. Elimina la necesidad de aglutinantes o aditivos que puedan afectar las propiedades del producto final. El proceso consta de varias etapas:

- Diseño de herramientas: una herramienta o "bolsa" está hecha de un material elastomérico y se diseña con la forma de la pieza final, teniendo en cuenta la contracción durante el proceso.

- Carga de polvo: se coloca una cantidad específica de polvo metálico en la herramienta, que se calcula en función de las densidades aparente y de empaque del polvo utilizado.

- Compactación: la herramienta se cierra temporalmente con un tapón y se hace vibrar suavemente para permitir que las partículas de polvo se reconfiguren y empaqueten. Al alcanzar su densidad de empaque, el volumen del polvo disminuye y el tapón se empuja completamente contra el polvo para compensar el volumen reducido. Luego se sella la bolsa.

- Prensado isostático: el polvo encapsulado se coloca dentro de un recipiente a presión lleno de un fluido hidráulico, que aumenta la presión para comprimir el polvo de forma isostática. El polvo se deja bajo la presión máxima durante un breve período de permanencia, lo que permite que las partículas de polvo se consoliden.

- Liberación de presión: La presión se libera gradualmente, de modo que la herramienta flexible se retrae a su forma original, mientras que el polvo se convierte de un agregado suelto a un compacto parcialmente denso.

- Extracción de la pieza: La pieza consolidada se extrae de la herramienta con una densidad típica del 75 al 85 %, lo que proporciona suficiente resistencia en verde para permitir una manipulación y transferencia cuidadosas al siguiente proceso. El posprocesamiento posterior tiene como objetivo consolidar la parte verde a la densidad completa.

Ventajas y limitaciones

El proceso de bolsa húmeda tiene varias ventajas sobre otros métodos. Es una técnica de procesamiento de estado sólido que produce piezas con microestructura uniforme, complejidad de forma y bajo costo de herramientas. Es escalable, lo que permite el potencial para producir piezas de forma casi neta con un mínimo desperdicio de material. El proceso es muy adecuado para la producción de piezas grandes y es capaz de producir piezas con densidades más altas que otras técnicas.

Sin embargo, el proceso de bolsa húmeda tiene algunas limitaciones. Es comparativamente manual y se limita al procesamiento de ciertos tipos de polvos. La capacidad y la capacidad del recipiente también son limitadas, lo que puede afectar el tamaño y la forma de las piezas que se pueden producir.

En conclusión, el Wet Bag Process es un método versátil y efectivo para producir piezas de cerámica y metal de alta calidad con un alto nivel de pureza y uniformidad. La elección entre CIP y prensado en molde de metal dependerá de los requisitos específicos de la pieza que se produzca, y es importante considerar detenidamente las ventajas y limitaciones de cada método.

Proceso de bolsa seca

El proceso de bolsa seca es un método para moldear polvo relleno en un molde de caucho que se forma mediante la transmisión de presión a través de un molde de caucho prensado en el recipiente de alta presión. Este método es adecuado para la producción en masa de una variedad simple y limitada de productos con su operación automática que ahorra mano de obra.

Dos sistemas de proceso de bolsa seca

El proceso Dry Bag se clasifica en dos sistemas: el sistema de presurización circunferencial + axial y el sistema de presurización circunferencial. El sistema de presurización circunferencial + axial aplica presión desde las superficies exteriores del molde y la superficie superior del molde de caucho prensado en forma de tapa. Por otro lado, el sistema de presurización circunferencial aplica presión solo desde las superficies exteriores del molde de caucho de formación a través de un molde de caucho de presión cilíndrico. Sin embargo, debido a la propiedad fluida del polvo, la presión aplicada al compacto verde es casi igual a la presión isostática.

Proceso de bolsa seca versus proceso de bolsa húmeda

El proceso de bolsa seca y el proceso de bolsa húmeda son los dos métodos de isopresión. El isoprensado de bolsa húmeda consiste en compactar un polvo en un molde elastomérico sellado que está completamente sumergido en un fluido presurizado. El isoprensado de bolsa húmeda se utiliza para la producción de bajo volumen de piezas especiales, para la creación de prototipos y para la investigación y el desarrollo. En el isoprensado de bolsa seca, el molde elastomérico es una parte integral de la prensa isostática. Como tal, la presión aplicada es principalmente biaxial. Una de las principales ventajas del isoprensado de bolsa seca es que se puede automatizar para una producción de alto volumen, como en la fabricación de aisladores de bujías.

Ventajas del proceso de bolsa seca

El prensado isostático de bolsa seca es un método eficaz para producir artículos de carburo relativamente pequeños con geometría axisimétrica. La presión se acumula por medio de una bomba de alta presión; se transmite radialmente al molde de prensado elástico lleno de polvo de WC-Co a través de una membrana instalada en el orificio de la cámara de prensado. La principal ventaja de las prensas de bolsas secas es la posibilidad de su automatización, lo que permite la producción rentable en masa o semimasa de artículos de carburo con geometría compleja, por ejemplo, varillas, tubos, casquillos, bolas, émbolos, taladros, tornillos, boquillas, etc. Con la ayuda del prensado isostático en seco, también es posible prensar compactos verdes huecos casi en forma de red con las dimensiones exteriores e internas precisas, lo que da como resultado una cantidad significativamente menor de mecanizado de tales compactos verdes, lo que conduce a la generación de virutas en consecuencia reducida. .

Componentes de prensas de bolsas secas

Las prensas de bolsas secas generalmente consisten en un marco de prensado, un recipiente a presión, un sistema de cambio de molde de prensado, una potente bomba de presión de aceite, un dispositivo de limpieza y un moderno sistema de control por computadora.

En conclusión, el proceso Dry Bag es un método rentable y eficiente para producir equipos de laboratorio de alta calidad. Su capacidad de automatización para la producción de alto volumen lo convierte en una opción ideal para la producción en masa de una variedad de productos simple y limitada. Las prensas de bolsas secas también son capaces de producir compactos verdes huecos casi en forma de red con dimensiones externas e internas precisas. El proceso es adecuado para producir artículos de carburo relativamente pequeños con geometría axisimétrica.

Conclusión

Tanto el CIP como el prensado de moldes de metal son métodos efectivos para producir productos de alta calidad con una distribución de densidad precisa, pero difieren en su enfoque. CIP ofrece una opción más rentable y flexible, que permite la producción de formas y diseños complejos con un desperdicio mínimo. El prensado de moldes de metal, por otro lado, es más adecuado para producir grandes cantidades de geometrías simples con alta precisión y uniformidad. En última instancia, la elección entre los dos métodos dependerá de las necesidades y requisitos específicos de la aplicación.

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Comprensión del método de prensado isostático en frío para materiales en polvo

- Prensado isostático en frío: descripción general y sus aplicaciones industriales

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Prensado isostático en frío y en caliente: aplicaciones, procesos y especificaciones

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización