Descripción general del prensado isostático en frío

Tabla de contenido

- Descripción general del prensado isostático en frío

- Prensado isostático en frío en la fabricación de herramientas

- Aplicación de CIP para la producción de herramientas de desgaste y conformado de metales.

- Uso de prensas CIP de bolsa seca y húmeda

- Proceso de CIP que involucra medio líquido a base de agua a temperatura ambiente.

- Uso de bolsas moldeadas con núcleos y polvos con poca o ninguna cera.

- Tolerancias dimensionales de piezas producidas por CIP.

- Prensado isostático en frío en la producción de polvos de metales raros

- Prensado y extrusión isostáticos en frío

- Uso comercial de CIP y extrusión para producir varillas y barras extruidas de AlBeMet

- Proceso de encapsulación, desgasificación y precalentamiento de la palanquilla.

- Proceso de extrusión mediante matriz cónica.

- Procesos posteriores a la extrusión, incluido el grabado químico y la eliminación de la piel de cobre.

- Proceso de recocido de aleaciones extruidas de aluminio y berilio.

El prensado isostático en frío (CIP) es una poderosa técnica utilizada en el procesamiento de materiales para mejorar las propiedades de los materiales. Implica someter un material a una presión uniforme desde todos los lados sumergiéndolo en un medio fluido a alta presión y aplicando presión hidráulica. CIP es particularmente eficaz para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde.

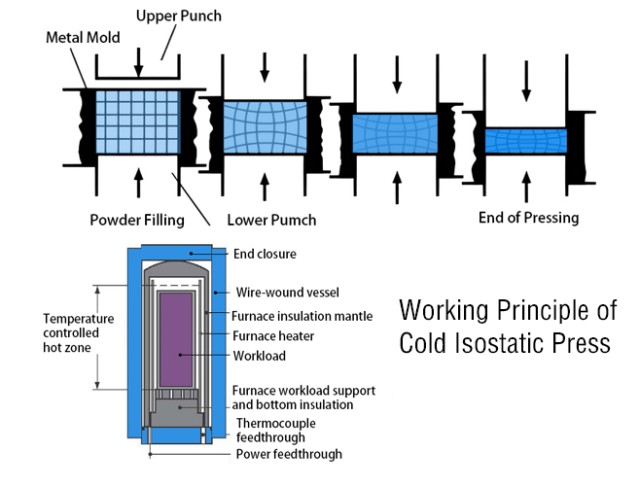

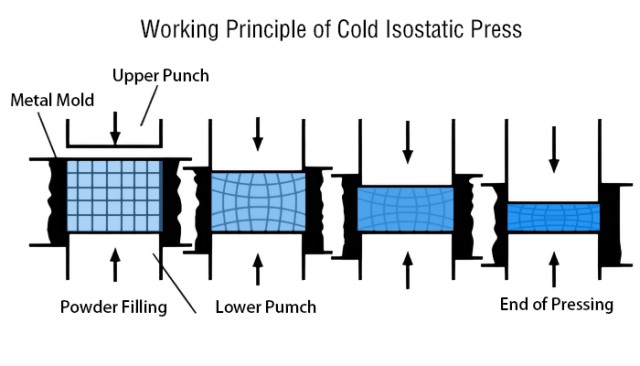

Definición y puntos comunes del prensado isostático en frío (CIP)

El prensado isostático en frío, también conocido como compactación isostática en frío, es un proceso de compactación de polvos confinados en un molde de elastómero. El molde se coloca en una cámara de presión y se bombea un medio líquido, sometiendo el molde a alta presión por todos lados. CIP se utiliza con diversos materiales como metalurgia en polvo, carburos cementados, materiales refractarios, grafito, cerámica, plásticos y más.

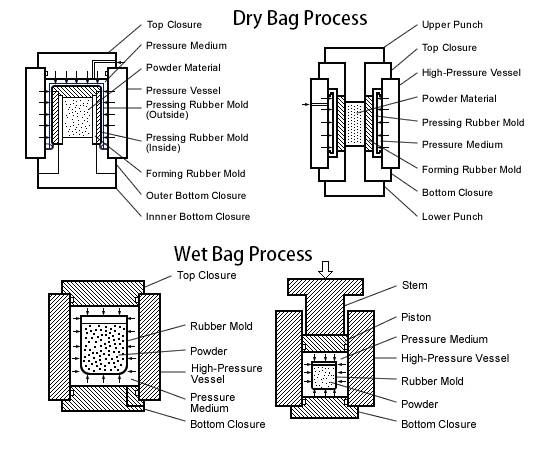

Uso de técnicas de bolsa húmeda y bolsa seca para CIP

Hay dos técnicas comunes utilizadas en CIP: bolsa húmeda y bolsa seca. En el proceso de bolsa húmeda, el material en polvo se encierra en una bolsa moldeada flexible, que se sumerge en un líquido a alta presión en un recipiente a presión. Luego se aplica presión isostática para comprimir el polvo en la forma deseada. Este proceso es ideal para la producción de múltiples formas, la producción de pequeñas a grandes cantidades y el prensado de productos grandes.

Por otro lado, el prensado en bolsa seca se utiliza para formas simples. El molde lleno de polvo se sella y se produce la compresión entre el molde y el recipiente a presión. Esta técnica es adecuada para producir componentes con menor complejidad.

Producción de componentes complejos y lingotes de tungsteno mediante CIP

CIP se utiliza ampliamente en la producción de componentes complejos y lingotes de tungsteno. Con la técnica del wetbag es posible prensar lingotes de tungsteno de hasta 1 tonelada. Además, CIP permite la compactación de componentes más complejos, gracias a su capacidad para crear formas intrincadas y lograr una alta densidad verde.

En resumen, el prensado isostático en frío (CIP) es una técnica versátil para dar forma y consolidar materiales en polvo. Ofrece ventajas como la capacidad de producir componentes complejos, crear formas intrincadas y lograr una alta densidad verde. La elección entre las técnicas de bolsa húmeda y bolsa seca depende de los requisitos específicos del proyecto.

Prensado isostático en frío en la fabricación de herramientas

El prensado isostático en frío (CIP) es un método utilizado en la fabricación de herramientas para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Se utiliza comúnmente para producir herramientas de desgaste y conformado de metales. CIP implica someter el polvo a presión igual desde todas las direcciones, lo que da como resultado palanquillas o preformas de alta integridad con poca distorsión o agrietamiento cuando se dispara.

Aplicación de CIP para la producción de herramientas de desgaste y conformado de metales.

CIP se utiliza ampliamente en la producción de herramientas de desgaste y conformado de metales. Es particularmente adecuado para piezas que son demasiado grandes para ser prensadas en prensas uniaxiales y que no requieren alta precisión en estado sinterizado. CIP puede producir palanquillas o preformas de alta integridad con mínima distorsión o agrietamiento.

Uso de prensas CIP de bolsa seca y húmeda

Hay dos tipos de procesos CIP: bolsa seca y bolsa húmeda. En el proceso de bolsa seca, el polvo se coloca en una bolsa moldeable impermeable dentro de una cámara de presión. Luego, la bolsa se somete a una presión isostática utilizando un medio líquido a base de agua a temperatura ambiente. Este proceso está automatizado y permite la producción en gran volumen de formas relativamente simples.

Por otro lado, el proceso de bolsa húmeda implica sumergir el material en polvo en una bolsa de molde flexible en un líquido a alta presión en un recipiente a presión. Luego se aplica presión isostática para comprimir el polvo en la forma deseada. Este proceso es ideal para la producción de múltiples formas y de pequeñas a grandes cantidades, incluido el prensado de productos grandes.

Proceso de CIP que involucra medio líquido a base de agua a temperatura ambiente.

En CIP, el material en polvo se coloca en una bolsa moldeable impermeable dentro de una cámara de presión. La bolsa se llena con un medio líquido a base de agua y todo el molde se somete uniformemente a alta presión desde todos los lados. La presión se aplica utilizando un medio líquido a base de agua a temperatura ambiente. Este proceso permite la compactación del material en polvo en una masa sólida homogénea.

Uso de bolsas moldeadas con núcleos y polvos con poca o ninguna cera.

Para obtener formas casi netas, en el proceso CIP se utilizan bolsas perfiladas con núcleos. Estas bolsas con forma ayudan a lograr la forma deseada y las tolerancias dimensionales del producto final. Además, en el prensado isostático en frío se utilizan polvos con bajo o nulo contenido de cera. Esto garantiza que el material en polvo pueda compactarse fácilmente hasta obtener una masa sólida sin necesidad de calor o presión excesivos.

Tolerancias dimensionales de piezas producidas por CIP.

Las tolerancias dimensionales de las piezas producidas por CIP son relativamente grandes en comparación con el prensado uniaxial. Esto significa que el control de tamaño y forma no es tan crítico en el proceso CIP. Sin embargo, las piezas producidas por CIP aún requieren mecanizado en estado verde o presinterizado, seguido de sinterización para lograr las dimensiones y propiedades finales.

En general, el prensado isostático en frío es un método versátil utilizado en la fabricación de herramientas para producir herramientas de desgaste y conformado de metales. Ofrece ventajas como palanquillas o preformas de alta integridad, mínima distorsión o agrietamiento y la capacidad de producir formas casi netas. CIP es un proceso rentable y eficiente que se puede utilizar para la producción de grandes volúmenes de formas complejas en diversas industrias.

Prensado isostático en frío en la producción de polvos de metales raros

El prensado isostático en frío es una técnica utilizada en la producción de polvos de metales raros. Implica aplicar presión al polvo a temperatura ambiente o ligeramente más alta, normalmente por debajo de 93°C. La presión aplicada oscila entre 100 y 600 MPa.

El propósito del prensado isostático en frío es obtener una pieza "en bruto" con suficiente resistencia para su manipulación, procesamiento y eventual sinterización para lograr la resistencia final. Esta técnica utiliza un medio líquido, como agua, aceite o una mezcla de glicol.

En el caso de los metales, el prensado isostático en frío puede alcanzar una densidad teórica de aproximadamente el 100%. Para los polvos cerámicos, la densidad alcanzada es aproximadamente del 95%. El prensado isostático en frío es particularmente útil para formar materiales en polvo a temperatura ambiente utilizando caucho o plástico como material de revestimiento del molde y líquido como medio de presión.

Una de las ventajas del prensado isostático en frío es que elimina la necesidad de costosos troqueles de prensado, lo que lo convierte en una opción rentable. Es especialmente beneficioso cuando se producen compactos grandes o complejos donde el alto costo inicial de las matrices de prensado no se puede justificar.

Esta técnica se puede emplear a escala comercial para varios tipos de polvos, incluidos metales, cerámicas, plásticos y compuestos. Las presiones requeridas para la compactación varían desde menos de 5.000 psi hasta más de 100.000 psi (34,5 a 690 MPa).

Los polvos se compactan en moldes elastoméricos mediante un proceso de bolsa húmeda o seca. El prensado isostático en frío proporciona un medio para producir piezas de alta calidad que pueden someterse a procesos adicionales de sinterización o prensado isostático en caliente.

Prensado y extrusión isostáticos en frío

Uso comercial de CIP y extrusión para producir varillas y barras extruidas de AlBeMet

El prensado isostático en frío (CIP) se utiliza ampliamente en aplicaciones comerciales para producir varillas y barras extruidas de AlBeMet. Este proceso implica la densificación preliminar de componentes de polvo metálico no sinterizados o compactados con tinte verde antes de su posterior procesamiento, como laminado, mecanizado o sinterización. Los sistemas CIP se utilizan en diversas industrias, incluidas la aeroespacial, militar, industrial y médica, para crear componentes impecables con suficiente resistencia en verde para su manipulación y sinterización.

Proceso de encapsulación, desgasificación y precalentamiento de la palanquilla.

El proceso de prensado isostático en frío comienza encapsulando el polvo metálico en un molde elastomérico hecho de materiales como uretano, caucho o cloruro de polivinilo. Luego, el polvo encapsulado se somete a una presión de fluido, normalmente usando aceite o agua, que oscila entre 60.000 lbs/in2 y 150.000 lbs/in2. Esta presión ayuda a compactar el polvo de manera uniforme, lo que da como resultado un compacto verde con baja precisión geométrica pero alta densidad. Luego, el compacto verde se precalienta para prepararlo para su posterior procesamiento.

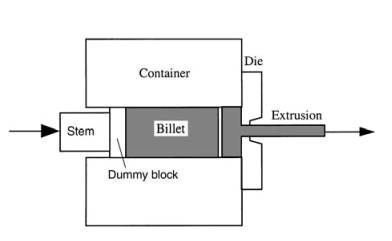

Proceso de extrusión mediante matriz cónica.

Una vez precalentado el tocho, se somete al proceso de extrusión utilizando una matriz cónica. La matriz cónica ayuda a dar forma a la varilla o barra extruida de AlBeMet según las dimensiones deseadas. El proceso de extrusión implica la aplicación de alta presión para forzar el tocho a través de la matriz cónica, lo que da como resultado la formación de un producto extruido continuo. Este proceso asegura la uniformidad y consistencia de la varilla o barra extruida de AlBeMet.

Procesos posteriores a la extrusión, incluido el grabado químico y la eliminación de la piel de cobre.

Una vez finalizado el proceso de extrusión, se llevan a cabo procesos de postextrusión para refinar el producto extruido. Estos procesos incluyen el grabado químico y la eliminación de la piel de cobre. El grabado químico ayuda a eliminar cualquier impureza o defecto de la superficie, asegurando la calidad de la varilla o barra extruida de AlBeMet. La eliminación de la piel de cobre es necesaria ya que normalmente está presente en la superficie del producto extruido debido al uso de aleaciones de cobre en el proceso de extrusión.

Proceso de recocido de aleaciones extruidas de aluminio y berilio.

Después de los procesos de post-extrusión, las aleaciones extruidas de aluminio-berilio (AlBeMet) se someten a un proceso de recocido. El recocido implica calentar el producto extruido a una temperatura específica y luego enfriarlo lentamente para aliviar las tensiones internas y mejorar sus propiedades mecánicas. Este proceso ayuda a mejorar la resistencia, ductilidad y estabilidad de la varilla o barra extruida de AlBeMet.

En general, el prensado isostático en frío y la extrusión desempeñan un papel crucial en la producción comercial de varillas y barras extruidas de AlBeMet. La combinación de estos procesos garantiza la producción de componentes de alta calidad con dimensiones precisas y excelentes propiedades mecánicas.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Bomba de vacío de circulación de agua vertical de laboratorio para uso en laboratorio

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

Artículos relacionados

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Principio y proceso del prensado isostático en frío

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Pasos de operación de la prensa isostática automática.