Introducción a los hornos de mufla

Los hornos de mufla han sido durante mucho tiempo una piedra angular en los procesos industriales y científicos, evolucionando desde sus orígenes históricos hasta los modernos diseños eléctricos. Estos versátiles dispositivos de calentamiento son esenciales para tareas que van desde la metalurgia a la cerámica, garantizando que los materiales se calienten de manera uniforme y segura. Esta completa guía profundiza en los entresijos de los hornos de mufla, explorando sus principios de funcionamiento, diversos tipos y aplicaciones críticas en varios sectores. Tanto si es usted un profesional del sector como un investigador en busca de precisión, comprender cómo seleccionar, mantener e innovar con hornos de mufla es crucial para un rendimiento y una seguridad óptimos. Acompáñenos mientras descubrimos los secretos de estas potentes herramientas y su papel fundamental en la industria moderna.

Principio de funcionamiento de los hornos de mufla

Los hornos de mufla son herramientas esenciales en laboratorios y entornos industriales, diseñados para procesar materiales a alta temperatura manteniendo el aislamiento de los subproductos de la combustión. Esta sección profundiza en el principio de funcionamiento detallado de los hornos de mufla, centrándose en el papel de los ladrillos refractarios y el mecanismo de calentamiento indirecto.

Mecanismo de calentamiento indirecto

El principio básico de un horno de mufla es el calentamiento indirecto. A diferencia de los hornos de calentamiento directo, en los que el material está expuesto a la fuente de calor, los hornos de mufla utilizan una cámara separada, conocida como mufla, para contener el material. Esta mufla suele estar fabricada con materiales cerámicos de alta calidad, como alúmina o carburo de silicio, capaces de soportar temperaturas extremas y reacciones químicas.

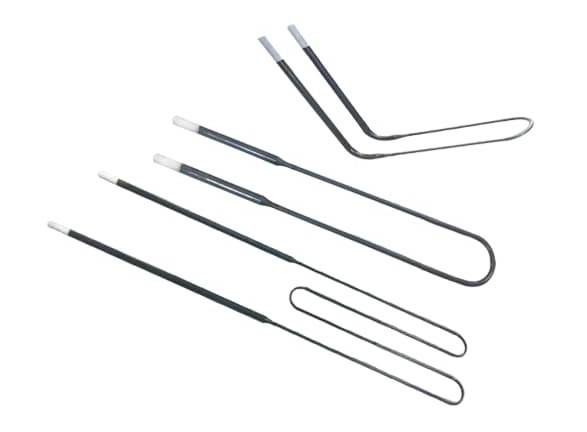

En funcionamiento, se hace pasar una corriente eléctrica a través de los elementos calefactores situados fuera de la cámara de la mufla. Estos elementos, a menudo fabricados con materiales como el nicromo o el kanthal, generan calor que se irradia hacia la mufla. La mufla absorbe este calor y lo transfiere al material del interior, garantizando un calentamiento uniforme sin exposición directa a la fuente de calor. Este método indirecto evita la contaminación del material por subproductos de la combustión y garantiza un entorno de calentamiento limpio y controlado.

Papel de los ladrillos refractarios

Los ladrillos refractarios desempeñan un papel crucial en el diseño y la funcionalidad de los hornos de mufla. Estos ladrillos se utilizan para revestir el interior de la cámara del horno, proporcionando varias ventajas clave:

-

Aislamiento y retención del calor: Los materiales refractarios tienen una alta resistencia al calor y una baja conductividad térmica, lo que ayuda a mantener altas temperaturas en el interior del horno durante periodos prolongados. Esta propiedad es esencial para los procesos que requieren un control preciso de la temperatura durante periodos prolongados.

-

Distribución uniforme del calor: El revestimiento refractario garantiza que el calor se distribuya uniformemente por toda la cámara de la mufla, evitando puntos calientes y asegurando un calentamiento constante del material. Esta uniformidad es fundamental para procesos como el recocido, la sinterización y la calcinación, en los que los gradientes de temperatura pueden afectar a las propiedades finales del material.

-

Protección contra la corrosión y la erosión: Los ladrillos refractarios también protegen la estructura del horno de los efectos corrosivos y erosivos de los procesos a alta temperatura. Esto prolonga la vida útil del horno y reduce las necesidades de mantenimiento.

Control y supervisión de la temperatura

Los hornos de mufla modernos están equipados con controladores digitales avanzados que permiten un control preciso de la temperatura. Estos controladores utilizan sensores como termopares o termistores para supervisar la temperatura interna del horno en tiempo real. La información procedente de estos sensores permite al controlador realizar ajustes instantáneos en los elementos calefactores, garantizando que la temperatura fijada se mantenga con precisión. Este nivel de control es vital para experimentos y procesos que requieren perfiles de temperatura específicos para lograr los resultados deseados.

Aplicaciones de los hornos de mufla

Los hornos de mufla se utilizan en una amplia gama de aplicaciones en diversos campos, entre los que se incluyen:

- Ciencia de los materiales: Para procesos como la sinterización, el recocido y el tratamiento térmico de metales y cerámicas.

- Química: Síntesis de compuestos inorgánicos y orgánicos que requieren altas temperaturas.

- Pruebas medioambientales: Calcinación de muestras para determinar el contenido inorgánico.

- Productos farmacéuticos: Esterilización y pirólisis de materiales orgánicos.

En conclusión, el principio de funcionamiento de los hornos de mufla se basa en el calentamiento indirecto a través de una cámara de mufla revestida de material refractario, lo que garantiza un tratamiento a alta temperatura limpio y controlado. El uso de materiales refractarios y de sistemas avanzados de control de la temperatura hace que los hornos de mufla sean indispensables en numerosas aplicaciones científicas e industriales.

Tipos de hornos de mufla

Los hornos de mufla son equipos esenciales en laboratorios y entornos industriales para diversos procesos a alta temperatura, como recocido, secado, sinterización y quema de materia orgánica. Estos hornos están diseñados para proporcionar un entorno controlado, garantizando que las muestras se calienten uniformemente sin exposición directa a los elementos calefactores. La clasificación de los hornos de mufla puede basarse en varios factores, como el mecanismo de calentamiento, la temperatura máxima y el tipo de material aislante. A continuación, analizaremos los diferentes tipos de hornos de mufla en función de sus mecanismos de calentamiento, como los hornos eléctricos, de gas y de aceite.

Hornos de mufla eléctricos

Los hornos de mufla eléctricos son los más utilizados en los laboratorios debido a su facilidad de funcionamiento, precisión y fiabilidad. Estos hornos utilizan elementos calefactores eléctricos, normalmente hechos de materiales como nicromo o kanthal, que se calientan cuando se hace pasar una corriente eléctrica a través de ellos. El calor generado se transfiere a la cámara, que está revestida de materiales refractarios de alta temperatura para mantener el calor y proteger la carcasa exterior de las altas temperaturas.

Los hornos eléctricos de mufla están disponibles en una amplia gama de temperaturas, normalmente de 500°C a 1800°C. Están equipados con controladores de temperatura que permiten una regulación precisa de la temperatura, lo que los hace adecuados para aplicaciones que requieren una gran precisión y repetibilidad. Algunos modelos avanzados vienen con controladores programables que pueden almacenar múltiples ciclos de calentamiento, lo que aumenta su utilidad en procesos de investigación y control de calidad.

Hornos de mufla de gas

Los hornos de mufla de gas utilizan gas natural o propano como fuente de calor. Estos hornos se utilizan a menudo en aplicaciones industriales en las que es necesario procesar grandes volúmenes de material a altas temperaturas. La ventaja de los hornos de mufla de gas radica en su alto rendimiento térmico y su mayor velocidad de calentamiento en comparación con los hornos eléctricos. También son más rentables en términos de costes operativos, especialmente en regiones donde el gas es más barato que la electricidad.

Sin embargo, los hornos de gas requieren medidas de seguridad más complejas debido a la presencia de gases combustibles. Están equipados con dispositivos de seguridad como protección contra fallo de llama, reguladores de presión de gas y sistemas de escape para garantizar un funcionamiento seguro. A pesar de estas complejidades, su capacidad para manejar cargas mayores y alcanzar temperaturas más elevadas los convierte en la opción preferida en determinadas aplicaciones industriales.

Hornos de mufla de aceite

Los hornos de mufla alimentados con aceite son menos comunes, pero se utilizan en aplicaciones industriales específicas en las que el aceite es la fuente de combustible preferida o la única disponible. Estos hornos funcionan de forma similar a los hornos de gas, pero utilizan aceite como medio de combustión. Son capaces de alcanzar temperaturas muy elevadas, a menudo superiores a 1.000 °C, y resultan adecuados para procesos que requieren un elevado aporte térmico.

Los principales problemas de los hornos de gasóleo son la necesidad de un mantenimiento regular debido a la acumulación de hollín y cenizas, y el impacto ambiental asociado a la combustión del gasóleo. Sin embargo, ofrecen una solución de calefacción fiable y potente en entornos en los que no son viables los combustibles alternativos.

Conclusión

La elección de un horno de mufla depende de los requisitos específicos de la aplicación, incluido el rango de temperatura requerido, el tamaño de la muestra, los costes operativos y las consideraciones de seguridad. Los hornos de mufla eléctricos son versátiles y se utilizan ampliamente en entornos de laboratorio, mientras que los hornos de gas y petróleo son más adecuados para aplicaciones industriales que requieren una alta eficiencia térmica y un procesamiento a gran escala. Comprender las características y aplicaciones de cada tipo de horno de mufla ayuda a seleccionar el equipo más adecuado para las necesidades específicas.

Aplicaciones de los hornos de mufla en la industria

Los hornos de mufla son herramientas esenciales en diversas industrias, especialmente en la metalurgia, la cerámica y los laboratorios de investigación. Estos hornos están diseñados para funcionar a temperaturas extremadamente altas, que oscilan entre 900°C y 1800°C, lo que los hace ideales para una multitud de procesos de tratamiento térmico como recocido, incineración y calcinación.

Metalurgia

En el campo de la metalurgia, los hornos de mufla desempeñan un papel fundamental en el tratamiento térmico de los metales. Se utilizan para procesos como el recocido, que consiste en calentar metales a una temperatura específica y luego enfriarlos lentamente para cambiar sus propiedades físicas y, a veces, químicas. Este proceso ayuda a reducir la dureza, mejorar la ductilidad y aumentar la maquinabilidad. Los hornos de mufla también se utilizan para la aleación de metales, en la que se calientan y mezclan diferentes componentes metálicos para crear aleaciones con las propiedades deseadas.

Cerámica

La industria cerámica utiliza ampliamente los hornos de mufla para la cocción de productos cerámicos. Estos hornos proporcionan el entorno controlado de alta temperatura necesario para el proceso de sinterización, en el que las partículas cerámicas se calientan para que se unan. Este proceso es crucial para la producción de productos cerámicos de alta calidad, como alfarería, azulejos y cerámica técnica avanzada. Además, los hornos de mufla se utilizan en la creación de recubrimientos de esmalte y la formación de vidrio, donde el control preciso de la temperatura es esencial para lograr los resultados deseados.

Laboratorios de investigación

En los laboratorios de investigación, los hornos de mufla son indispensables para una gran variedad de aplicaciones de alta temperatura. Se utilizan para incinerar materiales orgánicos, lo que implica calentar muestras a altas temperaturas para quemar la materia orgánica, dejando residuos inorgánicos para su análisis. Esto es especialmente importante en las pruebas medioambientales, donde los hornos de mufla se utilizan para determinar el contenido en cenizas de suelos, sedimentos y otros materiales. Además, estos hornos se utilizan en la investigación de materiales para procesos como la sinterización, la metalización y la cocción de materiales avanzados.

Otras aplicaciones

Más allá de la metalurgia, la cerámica y la investigación, los hornos de mufla encuentran aplicaciones en otras industrias. En la industria farmacéutica, se utilizan para la incineración de muestras de fármacos con el fin de determinar su pureza. En la industria nuclear, los hornos de mufla se emplean en la eliminación de combustible nuclear, donde se requieren altas temperaturas para manipular y procesar con seguridad materiales radiactivos. Además, estos hornos se utilizan en procesos de control de calidad en diversas industrias, para garantizar que los productos cumplen las normas exigidas.

Avances tecnológicos

Los hornos de mufla modernos han experimentado importantes avances tecnológicos, sobre todo en los materiales utilizados para los elementos calefactores. Por ejemplo, el uso de disiliciuro de molibdeno permite a los hornos alcanzar temperaturas de hasta 1.800 °C, lo que facilita aplicaciones metalúrgicas más sofisticadas, como el descortezado, la sinterización y el moldeo por inyección de metales. Estos avances han ampliado las capacidades de los hornos de mufla, haciéndolos aún más versátiles y herramientas esenciales en los procesos industriales de alta temperatura.

En conclusión, los hornos de mufla forman parte integral de una amplia gama de industrias, proporcionando los entornos de alta temperatura necesarios para diversos procesos de tratamiento térmico. Sus aplicaciones abarcan desde los usos tradicionales en metalurgia y cerámica hasta la investigación y los procesos industriales de vanguardia, lo que pone de relieve su papel fundamental en la tecnología y la fabricación modernas.

Elección del horno de mufla adecuado

A la hora de seleccionar un horno de mufla para sus necesidades industriales o de laboratorio, es fundamental tener en cuenta varios factores clave para asegurarse de que el equipo satisface sus requisitos específicos. Un horno de mufla, también conocido como horno de resistencia, es esencial para diversos procesos de alta temperatura, como el análisis químico, el tratamiento térmico de metales y la sinterización de cerámica. A continuación se detallan las directrices que le ayudarán a elegir el horno de mufla adecuado:

Rango de temperatura

El rango de temperatura de un horno de mufla es una especificación crítica. Debe superar la temperatura de funcionamiento requerida en al menos 100-200 °C para garantizar la seguridad y la longevidad. Por ejemplo, si sus experimentos requieren temperaturas de hasta 1000°C, seleccione un horno con una temperatura máxima de 1100-1200°C. Este tope garantiza que el horno pueda soportar el calor sin comprometer su rendimiento o vida útil.

Tamaño de la cámara del horno

El tamaño de la cámara del horno debe determinarse en función del volumen y el peso de las muestras que pretende procesar. Normalmente, el volumen de la cámara debe ser al menos tres veces el volumen total de las muestras para permitir una distribución del calor y un flujo de aire adecuados. Por ejemplo, si sus muestras ocupan 10 litros, una cámara de 30 litros sería adecuada.

Material de la cámara del horno

El material de la cámara del horno influye en su eficiencia térmica y durabilidad. Los materiales más comunes son

- Fibra cerámica: Ligera, suave y excelente para el aislamiento. Ideal para ciclos rápidos de calentamiento y enfriamiento.

- Ladrillo refractario: Más pesado, duro y ofrece aislamiento general. Adecuado para ciclos largos y continuos a altas temperaturas.

Tensión de alimentación

Asegúrese de que el horno de mufla es compatible con la fuente de alimentación de su laboratorio. Los voltajes más comunes son 220V y 380V. Un desajuste puede provocar fallos en el equipo o problemas de funcionamiento.

Elemento calefactor

La elección del elemento calefactor depende de la temperatura máxima requerida para sus aplicaciones:

- Alambre de resistencia: Adecuado para temperaturas de hasta 1200°C.

- Varillas de carburo de silicio: Utilizadas para temperaturas entre 1300°C y 1400°C.

- Varillas de molibdeno de silicio: Ideales para temperaturas de hasta 1700°C.

Eficiencia energética

La eficiencia energética es otra consideración importante. Busque hornos con buen aislamiento y sistemas de control avanzados que minimicen la pérdida de calor y reduzcan el consumo de energía. Esto no sólo reduce los costes de funcionamiento, sino que también contribuye a la sostenibilidad medioambiental.

Características de seguridad

La seguridad nunca debe pasarse por alto. Asegúrese de que el horno de mufla incluye características de seguridad esenciales, como mecanismos de apagado automático, protección contra sobrecargas térmicas y procedimientos de emergencia claros. Estas características protegen tanto al operario como al equipo.

Personalización y asistencia

Consulte con proveedores experimentados cualquier necesidad específica que pueda tener, como tamaños personalizados, características de seguridad adicionales o elementos calefactores especializados. Un proveedor de confianza le proporcionará asistencia completa, incluidos servicios de instalación, formación y mantenimiento.

Conclusión

La elección del horno de mufla adecuado implica una evaluación cuidadosa de los requisitos de temperatura, el tamaño de la cámara, el material, la fuente de alimentación, los elementos calefactores, la eficiencia energética y las características de seguridad. Teniendo en cuenta estos factores, puede seleccionar un horno de mufla que no sólo satisfaga sus necesidades actuales, sino que también garantice la fiabilidad y el rendimiento a largo plazo. Consulte siempre con profesionales para tomar una decisión informada que se ajuste a los requisitos específicos de su laboratorio.

Consejos de mantenimiento y seguridad para hornos de mufla

Los hornos de mufla son herramientas esenciales en los laboratorios para procesos de alta temperatura como el recocido, la sinterización y la calcinación. Para garantizar su longevidad y la seguridad de los operarios, es crucial un mantenimiento regular y el cumplimiento de los protocolos de seguridad. Esta sección profundiza en las prácticas de mantenimiento esenciales y las medidas de seguridad para prolongar la vida útil de un horno de mufla y garantizar la seguridad del operario.

Prácticas rutinarias de mantenimiento

-

Cocción inicial y periódica: Cuando se utiliza un horno de mufla por primera vez o después de un largo período de suspensión, debe hornearse. El proceso de cocción debe realizarse a temperaturas comprendidas entre 200°C y 600°C durante aproximadamente cuatro horas. Durante el uso regular, la temperatura del horno no debe superar la temperatura nominal para evitar daños en los elementos calefactores eléctricos.

-

Condiciones ambientales: El horno y su controlador deben funcionar en un entorno con una humedad relativa no superior al 85%. El espacio de trabajo deberá estar libre de polvo conductor, gases explosivos o corrosivos. Deben evitarse los materiales con gases volátiles, como aceites y grasas, ya que pueden corroer los elementos calefactores y reducir su vida útil.

-

Cuidado del termopar: Debe comprobarse periódicamente el correcto funcionamiento del termopar de medición de la temperatura. Las interferencias con el termopar pueden provocar valores de visualización erráticos y aumentar los errores de medición. Asegurarse de que el termopar está correctamente conectado a tierra o utilizar un termopar de salida de tres hilos puede mitigar estos problemas.

-

Limpieza regular: La cámara del horno debe mantenerse limpia eliminando regularmente los óxidos y otros residuos. Esto no sólo ayuda a mantener la eficiencia del horno, sino que también evita posibles riesgos para la seguridad.

Medidas de seguridad

-

Familiaridad operativa: Los operarios deben leer y comprender a fondo el manual de funcionamiento del horno. La familiaridad con los procedimientos garantiza un uso seguro y correcto.

-

Equipos de protección individual (EPI): Los operarios deben llevar los EPI adecuados, incluidos guantes y gafas de alta temperatura, para protegerse contra quemaduras y lesiones oculares.

-

Gestión de la carga: El horno no debe sobrecargarse por encima de su capacidad nominal. La sobrecarga puede provocar fallos en el equipo y riesgos potenciales para la seguridad.

-

Atmósfera del horno: La atmósfera del horno debe controlarse para que se ajuste a los requisitos de la muestra que se está procesando. Esto es crucial para evitar reacciones químicas no deseadas o contaminación.

-

Comprobaciones periódicas del equipo: Las inspecciones periódicas del horno, incluidos cables, enchufes y elementos calefactores, son esenciales. La detección precoz de posibles problemas puede evitar accidentes.

-

Conexión a tierra y seguridad eléctrica: Asegurarse de que el horno está correctamente conectado a tierra es vital para evitar descargas eléctricas. Además, no deben colocarse materiales inflamables dentro o alrededor del horno para evitar riesgos de incendio.

-

Procedimientos de calentamiento y enfriamiento: Los operarios deben seguir los procedimientos de calentamiento y enfriamiento especificados. El enfriamiento rápido o los cambios arbitrarios en los parámetros de calentamiento pueden dañar el horno y suponer riesgos para la seguridad.

-

Preparación para emergencias: Debe tenerse cerca un extintor de incendios, y los operarios deben conocer los procedimientos de emergencia. En caso de avería, el horno debe apagarse inmediatamente y se debe contactar con servicios de reparación profesionales.

Conclusión

El mantenimiento de un horno de mufla mediante una limpieza periódica, una gestión medioambiental adecuada y una manipulación cuidadosa del termopar prolonga su vida útil y garantiza unos resultados uniformes. Las medidas de seguridad, como el uso de EPI, la gestión de la capacidad de carga y el cumplimiento de los procedimientos de calentamiento y enfriamiento, son indispensables para evitar accidentes y garantizar el bienestar de los operarios. Mediante la integración de estas prácticas de mantenimiento y seguridad, los laboratorios pueden optimizar el rendimiento de sus hornos de mufla minimizando los riesgos.

Características avanzadas e innovaciones en los hornos de mufla

Los hornos de mufla han evolucionado significativamente desde sus diseños básicos, incorporando características avanzadas que mejoran su funcionalidad, eficiencia y aplicabilidad en diversos procesos científicos e industriales. Estas innovaciones incluyen controladores programables, tecnologías de ahorro de energía y materiales de aislamiento avanzados, cada uno de los cuales desempeña un papel crucial en la mejora del rendimiento y la facilidad de uso de los hornos de mufla.

Controladores programables

Los hornos de mufla modernos están equipados con sofisticados controladores digitales que permiten una gestión precisa de la temperatura. Estos controladores utilizan termopares o termistores para supervisar continuamente la temperatura interna del horno. Al proporcionar información en tiempo real, permiten a los usuarios ajustar y mantener niveles de temperatura específicos con gran precisión. Esta característica es especialmente beneficiosa en aplicaciones que requieren condiciones de calentamiento constantes, como la incineración de muestras o el tratamiento térmico de materiales.

La naturaleza programable de estos controladores también permite crear perfiles de calentamiento personalizados. Los usuarios pueden establecer gradientes de temperatura y tiempos de mantenimiento específicos, lo que resulta esencial en procesos que requieren un calentamiento o enfriamiento gradual para evitar choques térmicos en muestras sensibles. Por ejemplo, en aplicaciones metalúrgicas, como el desbobinado y la sinterización, el control preciso de la temperatura garantiza la integridad y calidad del producto final.

Tecnologías de ahorro energético

La eficiencia energética es un factor crítico en el diseño de los hornos de mufla modernos. Las innovaciones en elementos calefactores y materiales aislantes han reducido significativamente el consumo de energía manteniendo un alto rendimiento. Por ejemplo, el uso de elementos calefactores de disiliciuro de molibdeno permite que los hornos funcionen a temperaturas de hasta 1.800 grados Celsius (3.272 grados Fahrenheit) con una mayor eficiencia energética.

Los materiales aislantes avanzados, como las cerámicas refractarias de alta temperatura, contribuyen aún más al ahorro de energía al minimizar la pérdida de calor. Estos materiales proporcionan una excelente resistencia térmica, garantizando que el calor generado dentro del horno permanezca contenido, reduciendo así la energía necesaria para mantener altas temperaturas. Esto no sólo reduce los costes operativos, sino que también hace que los hornos de mufla sean más respetuosos con el medio ambiente.

Materiales aislantes avanzados

La elección de los materiales de aislamiento en los hornos de mufla es crucial tanto para el rendimiento como para la eficiencia energética. Los hornos modernos utilizan materiales refractarios avanzados que ofrecen propiedades de aislamiento superiores. Estos materiales no sólo evitan la pérdida de calor, sino que también garantizan una distribución uniforme del calor dentro de la cámara, lo que permite obtener resultados más uniformes en las aplicaciones de calentamiento.

Además, estos materiales aislantes avanzados están diseñados para soportar las temperaturas extremas que se dan en los hornos de mufla, lo que garantiza su durabilidad y fiabilidad a largo plazo. Esto es especialmente importante en aplicaciones de alta temperatura, como los procesos metalúrgicos, en los que el horno debe mantener su integridad estructural y sus propiedades de aislamiento durante periodos prolongados.

Aplicaciones de los hornos de mufla avanzados

La integración de estas características avanzadas ha ampliado las aplicaciones de los hornos de mufla en diversos campos. En los laboratorios, los hornos de mufla se utilizan para incinerar muestras biológicas, determinar el contenido orgánico de los suelos y llevar a cabo reacciones a alta temperatura. En entornos industriales, se emplean en el tratamiento térmico de metales, cerámicas y materiales compuestos, así como en la producción de materiales avanzados mediante procesos como la sinterización y el moldeo por inyección de metales.

La capacidad de controlar con precisión la temperatura y mantener unas condiciones de calentamiento uniformes convierte a los hornos de mufla avanzados en herramientas indispensables para la investigación y la fabricación. Su diseño energéticamente eficiente también se alinea con las tendencias actuales hacia prácticas sostenibles, lo que los convierte en la opción preferida para las aplicaciones científicas e industriales modernas.

En conclusión, las características avanzadas y las innovaciones de los hornos de mufla han mejorado significativamente sus capacidades, haciéndolos más versátiles, eficientes y fiables. La incorporación de controladores programables, tecnologías de ahorro energético y materiales aislantes avanzados no sólo ha mejorado su rendimiento, sino que también ha ampliado su aplicabilidad en diversos procesos a alta temperatura. A medida que la tecnología sigue avanzando, podemos esperar nuevas mejoras que continuarán ampliando los límites de lo que los hornos de mufla pueden lograr.

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Por qué fallan tus experimentos con hornos: la desalineación oculta en tu laboratorio

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- Horno de Mufla vs. Horno Tubular: Cómo una Elección Evita Fallos Costosos en la Investigación

- Por qué fallan sus pruebas de calcinación: La diferencia oculta entre hornos mufla y hornos de calcinación