Introducción a la evaporación al vacío

Definición y ventajas

La evaporación al vacío, comúnmente conocida como evaporación, es un proceso que se produce en condiciones de vacío en el que un material de revestimiento, o material de película, se calienta hasta el punto de gasificación.Esta forma gaseosa del material vuela entonces hacia la superficie de un sustrato, donde se condensa y forma una película.Esta técnica es uno de los métodos más antiguos y más utilizados en el campo de la deposición de vapores.

Las ventajas de la evaporación al vacío son múltiples:

- Simplicidad de formación de la película:El método es sencillo y no requiere equipos ni procedimientos complejos, lo que lo hace accesible para diversas aplicaciones.

- Alta pureza y densificación:Las películas producidas mediante evaporación al vacío presentan una gran pureza y densidad, que son fundamentales para muchas aplicaciones industriales y científicas.

- Estructura y rendimiento únicos de las películas:Las películas formadas mediante este proceso poseen a menudo propiedades estructurales y características de rendimiento únicas, distintas de las producidas mediante otras técnicas de deposición.

La simplicidad de este método, combinada con la alta calidad de las películas que produce, hace de la evaporación al vacío una piedra angular en el desarrollo de materiales y tecnologías avanzadas.

Principios de la evaporación al vacío

Proceso físico

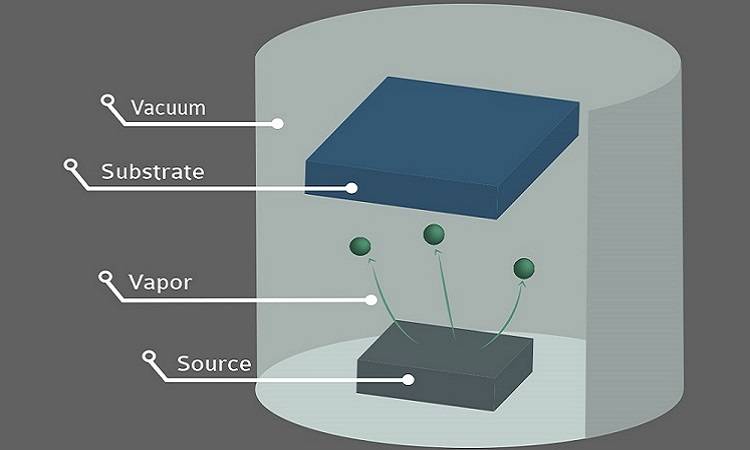

El proceso físico de deposición de vapor implica varias etapas críticas, cada una de las cuales contribuye a la formación de una película fina de alta calidad.Inicialmente, el material depositado se somete a evaporación o sublimación transformándose en partículas gaseosas.Esta transformación suele producirse en condiciones de vacío controlado, en las que el material se calienta hasta su punto de vaporización.La energía necesaria para esta transición de fase puede suministrarse mediante diversos métodos, como el calentamiento por resistencia, el calentamiento por haz de electrones o el calentamiento por láser.

Una vez que el material se ha convertido en partículas gaseosas, estas partículas experimentan transporte rápido desde la fuente de evaporación hasta la superficie del sustrato.En el entorno de vacío, las partículas gaseosas se mueven casi sin colisiones, lo que garantiza una transferencia directa y eficaz al sustrato.Este rápido transporte minimiza la probabilidad de recombinación de partículas o de reacción con gases residuales, manteniendo así la pureza e integridad del material depositado.

Al llegar al sustrato, las partículas gaseosas se nuclean y crecen en la superficie.Este proceso implica la adsorción de partículas en el sustrato, seguida de la difusión superficial y la formación de agrupaciones.El proceso de nucleación es crucial, ya que determina la estructura y densidad iniciales de la película fina.A medida que más partículas se adhieren a los núcleos en crecimiento, la película empieza a formar una capa continua.

Por último, la fina película sufre reconfiguración a medida que los átomos de la película se reorganizan para alcanzar una configuración más estable.Esta reconfiguración también puede implicar la generación de enlaces químicos, mejorando la adhesión y cohesión de la película al sustrato.En la estructura final de la película fina influyen factores como la velocidad de deposición, la temperatura del sustrato y la energía de las partículas entrantes.

| Etapa | Descripción |

|---|---|

| Evaporación/Sublimación | El material se transforma en partículas gaseosas en condiciones de vacío controlado. |

| Transporte rápido | Las partículas gaseosas se desplazan eficazmente hacia el sustrato sin colisiones. |

| Nucleación y crecimiento | Las partículas se adsorben en el sustrato, se difunden y forman grupos para crear una película. |

| Reconfiguración | Los átomos de la película se reorganizan para formar una estructura estable, posiblemente con enlaces químicos. |

Componentes de los sistemas de evaporación al vacío

Sistema de vacío

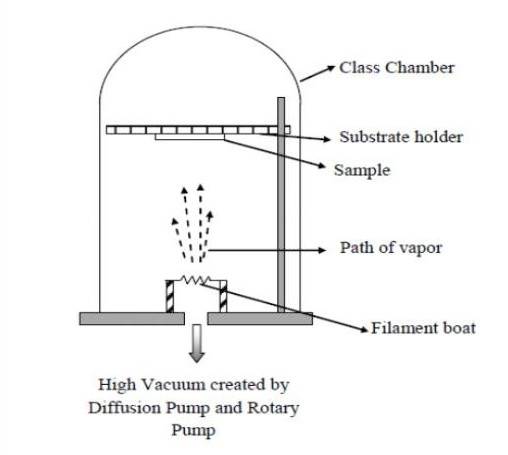

El sustrato se coloca firmemente dentro de una cámara de vacío, donde el material de la película se somete a calentamiento mediante diversos métodos, como resistencia, haz de electrones o láser.Este proceso de calentamiento hace que el material de la película se evapore o sublime, transformándolo en partículas gaseosas.Estas partículas, formadas por átomos, moléculas o grupos de átomos, poseen una cantidad específica de energía, que suele oscilar entre 0,1 y 0,3 eV.

El sistema de vacío es crucial para mantener las condiciones necesarias dentro de la cámara.Funciona en el rango de 10-2 Torr, facilitado por una bomba rotativa de paletas de dos etapas.Otros componentes adicionales, como un controlador de vacío con un vacuómetro, una válvula de vacío electroneumática y válvulas de liberación de aire de vacío y de comprobación de fugas, garantizan un control y una supervisión precisos del entorno de vacío.

Además, el sistema puede configurarse para funcionar con gases inertes como argón, nitrógeno, helio o gas de conformación no inflamable, con una presión positiva estándar de 0,14 bar (2 PSIG).Una válvula de alivio y un manómetro compuesto (30 PSIG x 30in. Hg) están colocados estratégicamente en la cámara de vacío para mantener la seguridad y la integridad operativa.

Para aplicaciones especializadas, hay disponibles opciones como un kit adaptador de flujo para flujo continuo con ventanas de gas en configuración horizontal, o un sistema de control de presión parcial, para mejorar la versatilidad y eficiencia del sistema.

Sistema de evaporación

En el contexto de la evaporación al vacío, el sistema de evaporación desempeña un papel fundamental en el proceso de deposición.Las partículas gaseosas, generadas a partir de la fuente de evaporación, se desplazan en un movimiento lineal casi sin colisiones hacia el sustrato.Al llegar a la superficie del sustrato, estas partículas sufren una serie de interacciones: una parte de ellas se refleja, mientras que otras se adsorben en el sustrato.Una vez adsorbidas, estas partículas sufren difusión superficial, lo que conduce a la formación de cúmulos mediante colisiones atómicas bidimensionales.Cabe destacar que algunas de estas agrupaciones pueden residir temporalmente en la superficie antes de evaporarse, lo que contribuye a la naturaleza dinámica del proceso de deposición.

El sistema de evaporación Cole-Parmer es un ejemplo de configuración sofisticada diseñada para simplificar tanto la configuración como el funcionamiento.Este completo sistema incluye un evaporador rotacional equipado con un baño de agua computerizado, un elevador mecánico y un juego de cristalería estándar.El motor de alta fuerza sin escobillas garantiza una rotación constante a velocidades variables, que van de 20 a 180 rpm, mientras que los condensadores verticales maximizan la eficiencia del vacío del banco.El baño de agua computerizado funciona en un intervalo de temperatura de entre ambiente y 90 °C, con bucles de calentamiento bajo la superficie de la placa y un sistema integrado de protección contra sobrecalentamiento para evitar fallos del controlador.El juego de vidrio estándar incluye un matraz de evaporación de 1 litro con forma de pera, un recipiente de fondo redondo de 1 litro y un condensador, lo que proporciona un conjunto completo de herramientas para procesos de evaporación precisos.

Fuente de evaporación

La fuente de evaporación es un componente crítico en el proceso de evaporación al vacío, ya que sirve como origen a partir del cual se vaporiza el material de deposición y posteriormente se deposita sobre el sustrato.La forma de la fuente de evaporación puede variar significativamente, con configuraciones comunes que incluyen espiral (a), cesta (b), horquilla de pelo (c) y barco poco profundo (d).Cada forma está diseñada para optimizar la distribución y uniformidad del material evaporado en el sustrato.

Al seleccionar un material fuente de evaporación, deben tenerse en cuenta varios criterios clave:

- Alto punto de fusión:El material debe tener un punto de fusión muy superior a la temperatura de evaporación para garantizar la estabilidad durante el proceso.

- Contaminación mínima:La temperatura de evaporación del material de la película debe ser inferior a la temperatura a la que el material fuente de evaporación alcanza una presión de vapor de 10^-8 Torr, minimizando la contaminación.

- Estabilidad química:El material de la fuente de evaporación no debe reaccionar con el material de la película para evitar cualquier interacción química adversa.

- Humectabilidad:El material de la película debe presentar una buena humectabilidad con la fuente de evaporación para facilitar la formación uniforme de la película.

Entre los materiales fuente de evaporación utilizados habitualmente se encuentran el wolframio (W), el molibdeno (Mo), el tántalo (Ta), los óxidos metálicos resistentes a altas temperaturas y los crisoles de cerámica o grafito.Estos materiales se eligen por su capacidad para soportar altas temperaturas sin degradarse, garantizando la pureza y calidad de la película depositada.

En resumen, la fuente de evaporación no es un simple recipiente, sino un componente cuidadosamente diseñado y seleccionado que desempeña un papel fundamental en el proceso de evaporación al vacío, influyendo en la calidad y las propiedades de la película fina final.

Técnicas avanzadas de evaporación en vacío

Evaporación por haz de electrones

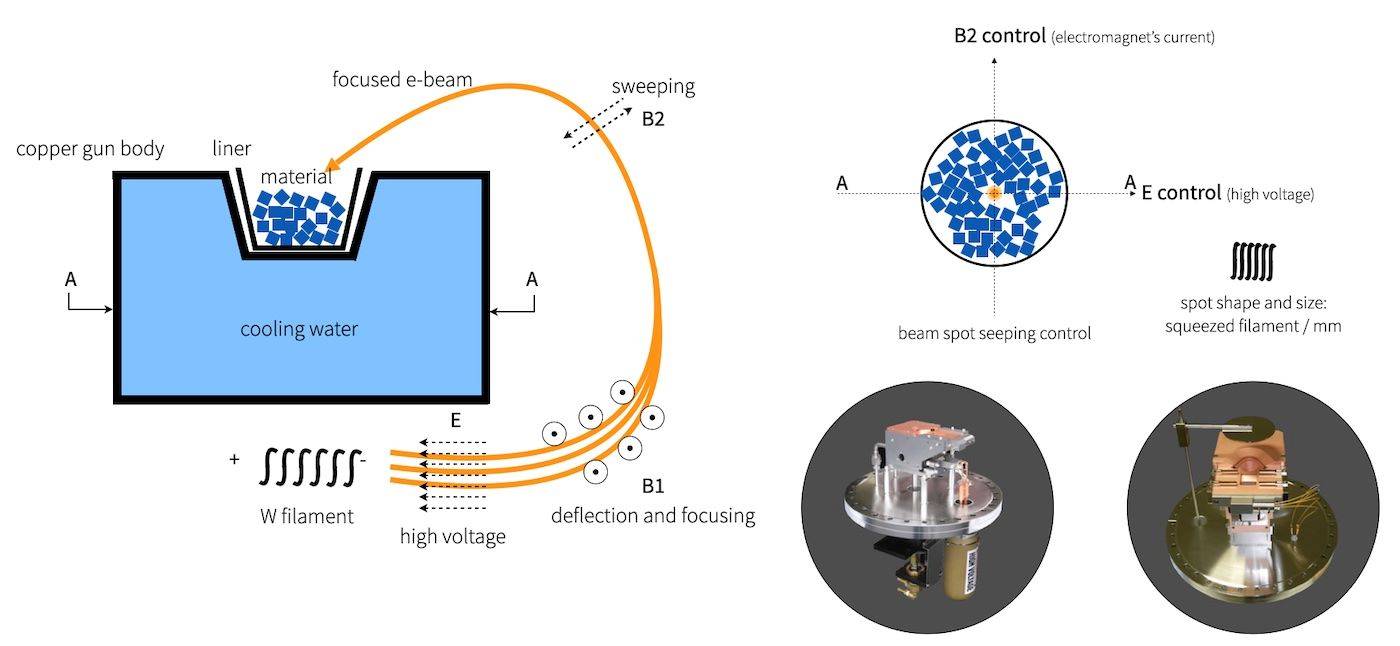

La evaporación por haz de electrones es una sofisticada técnica utilizada para depositar materiales con altos puntos de fusión, como el tungsteno y el tántalo, sobre un sustrato.Este método emplea un haz de electrones focalizado para calentar y evaporar directamente el material objetivo.El haz de electrones, normalmente acelerado por una fuente de tensión continua de 100 kV, alcanza temperaturas en torno a los 3.000 °C antes de impactar contra el material a evaporar.Este impacto de alta energía convierte la energía cinética de los electrones en energía térmica, provocando la fusión y vaporización del material en un punto muy localizado cerca del lugar de impacto del haz.

Una de las principales ventajas de la evaporación por haz de electrones es su capacidad para evitar la contaminación.El material a evaporar permanece en estado sólido dentro de un pesado crisol de cobre refrigerado por agua, lo que minimiza el riesgo de reacciones químicas entre el material evaporado y el crisol.Esta configuración garantiza que la película resultante sea de gran pureza.Además, el proceso de emisión térmica de electrones, en el que los electrones del metal adquieren suficiente energía para escapar de su superficie a altas temperaturas, mejora aún más la eficacia y precisión del proceso de evaporación.

La energía del haz de electrones se disipa rápidamente al chocar con el material de origen, y parte de ella se pierde a través de la producción de rayos X y la emisión secundaria de electrones.A pesar de estas pérdidas de energía, la mayor parte se convierte efectivamente en energía térmica, calentando suficientemente la superficie de la fuente para producir vapor que recubre el sustrato.Este método es especialmente eficaz para aplicaciones que requieren películas densas de gran pureza, como la óptica, la electrónica y la fotónica.

| Característica | Descripción |

|---|---|

| Temperatura | Los electrones se calientan a unos 3000 °C antes de chocar con el material. |

| Aceleración | Aceleración mediante una fuente de tensión continua de 100 kV. |

| Localización | La evaporación se produce en un punto muy localizado cerca del lugar de impacto del haz. |

| Prevención de la contaminación | El material permanece sólido en un crisol refrigerado por agua, lo que minimiza los riesgos de reacción. |

| Conversión de energía | La energía cinética de los electrones se convierte en energía térmica tras el impacto. |

| Aplicaciones | Adecuado para la preparación de películas densas de alta pureza en óptica, electrónica, etc. |

La complejidad y el coste de los sistemas de evaporación por haz de electrones, junto con la posible ionización de los gases de evaporación y los gases residuales, son desventajas notables.Sin embargo, las ventajas de la deposición de películas densas de alta pureza la convierten en una técnica valiosa en diversas aplicaciones industriales y de investigación.

Características y desventajas

Los sistemas de evaporación por haz de electrones son famosos por su capacidad para evaporar materiales refractarios de forma eficaz.Esto se consigue gracias a la alta densidad de potencia, que garantiza una evaporación rápida y evita el fraccionamiento de las aleaciones.Estos sistemas pueden alojar varios crisoles, lo que permite la evaporación simultánea o por separado de diversos materiales, aumentando así la versatilidad.La mayoría de los sistemas de evaporación por haz electrónico emplean un haz de electrones enfocado o curvado magnéticamente, con el material evaporado alojado en un crisol refrigerado por agua.Esta configuración garantiza que el proceso de evaporación se produzca en la superficie del material, inhibiendo eficazmente cualquier reacción entre el crisol y el material evaporado.Este método es especialmente adecuado para la preparación de películas finas de gran pureza, esenciales en campos como la óptica, la electrónica y la fotónica.Los materiales que se procesan habitualmente son Mo, Ta, Nb, MgF2, Ga2Te3, TiO2, Al2O3, SnO2 y Si.

Las moléculas evaporadas poseen mayor energía cinética que las producidas por calentamiento por resistencia, lo que da lugar a capas de película más robustas y densas. Sin embargo, las fuentes de evaporación por haz de electrones no están exentas de inconvenientes. Una desventaja significativa es su tendencia a ionizar los gases de evaporación y los gases residuales, lo que a veces puede comprometer la calidad de la capa de película. Además, la complejidad estructural de estos dispositivos contribuye a su elevado coste. Por otra parte, los rayos X blandos producidos durante el proceso suponen un cierto grado de daño para la salud humana, lo que requiere medidas de seguridad estrictas.

| Ventajas | Desventajas |

|---|---|

| Evaporación eficaz de materiales refractarios | Ionización de los gases de evaporación y de los gases residuales |

| Alta densidad de potencia para una evaporación rápida | Complejidad estructural y coste elevado |

| Colocación de múltiples crisoles para mayor versatilidad | Producción de rayos X blandos nocivos para la salud humana |

| Inhibición de la reacción crisol-material | |

| Preparación de películas finas de gran pureza | |

| Mayor energía cinética para capas de película más densas |

Productos relacionados

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

Artículos relacionados

- Explorando la ciencia detrás de los evaporadores rotatorios: cómo funcionan y sus aplicaciones

- Guía paso a paso para operar un aparato de destilación de recorrido corto

- Elegir el evaporador de vacío rotativo adecuado para su laboratorio

- Bombas de vacío con circulación de agua: Guía práctica para aplicaciones de laboratorio

- Una guía paso a paso para usar un evaporador rotatorio al vacío para la eliminación de solventes