Principios básicos y aplicaciones de los crisoles de grafito

Fusión a alta temperatura y transferencia de calor

Los crisoles de grafito desempeñan un papel fundamental en la consecución de las temperaturas extremas necesarias para la síntesis de materiales semiconductores de tercera generación, como el carburo de silicio (SiC) y el nitruro de galio (GaN).Estos crisoles están diseñados para soportar temperaturas que pueden superar los 2.000 °C, lo que los hace indispensables en procesos de alta temperatura como la deposición química en fase vapor (CVD) y el transporte físico de vapor (PVT).La capacidad de mantener temperaturas tan elevadas es fundamental para el crecimiento uniforme de cristales semiconductores, lo que repercute directamente en la calidad y el rendimiento del producto final.

Además de sus capacidades térmicas, los crisoles de grafito destacan por su distribución uniforme del calor.Esta uniformidad es esencial para el crecimiento controlado de cristales semiconductores, garantizando que las propiedades del material sean constantes en toda la estructura cristalina.Una distribución no uniforme del calor puede provocar defectos e impurezas, lo que reduce considerablemente la eficacia y fiabilidad de los dispositivos semiconductores.

Además, la conductividad térmica de los crisoles de grafito es superior a la de muchos otros materiales, lo que permite una rápida transferencia de calor y una gestión térmica eficaz.Esta característica no sólo mejora la eficiencia global del proceso de producción, sino que también ayuda a mantener la integridad del propio crisol, alargando así su vida útil.La combinación de resistencia a altas temperaturas y excelente distribución del calor hace de los crisoles de grafito una herramienta indispensable en la producción de materiales semiconductores avanzados.

Crecimiento de cristales y purificación de materiales

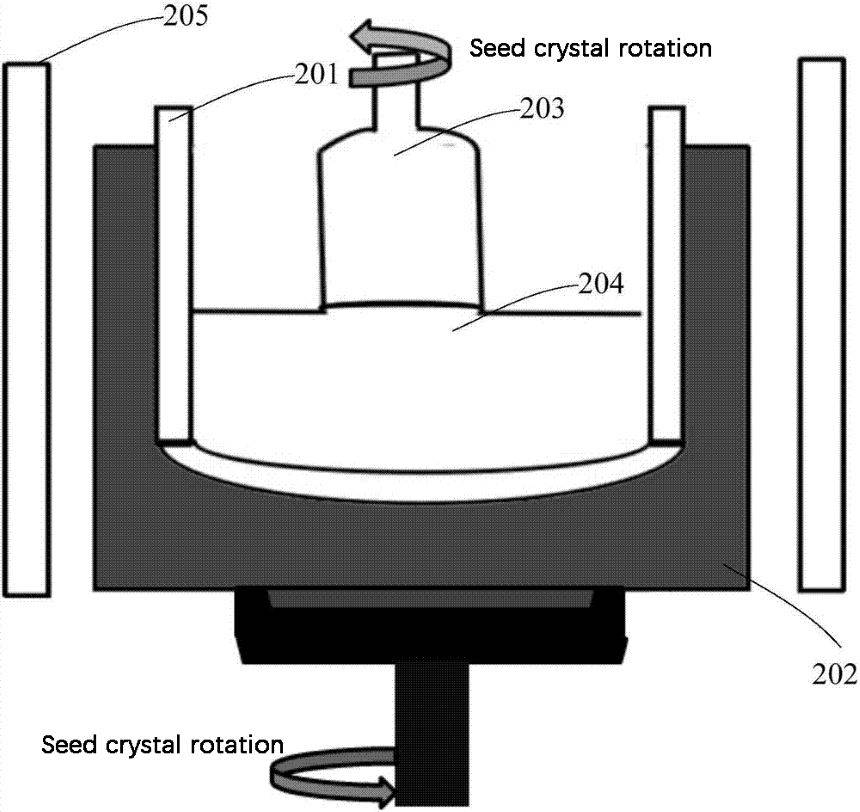

Los crisoles de grafito desempeñan un papel fundamental en los procesos de crecimiento de cristales y purificación de materiales, especialmente en técnicas como la deposición química en fase vapor (CVD) y el transporte físico de vapor (PVT).Estos crisoles se diseñan meticulosamente para mantener un entorno altamente controlado y prístino, esencial para la producción de materiales semiconductores de alta calidad.

Una de las principales funciones de los crisoles de grafito en estos procesos es evitar que las reacciones químicas no deseadas y los contaminantes externos afecten a la pureza de los materiales.Esto se consigue gracias a la capacidad del crisol para crear una barrera contra las impurezas ambientales, garantizando que los compuestos semiconductores permanezcan incontaminados durante todo el proceso de crecimiento.

Además, el entorno de crecimiento controlado que facilitan los crisoles de grafito es crucial para la deposición uniforme de los materiales.Esta uniformidad es clave para conseguir la estructura cristalina y las propiedades deseadas, que son vitales para el rendimiento y la fiabilidad de los productos semiconductores finales.Al mantener un entorno estable y controlado, los crisoles de grafito contribuyen significativamente a la calidad y eficiencia globales del proceso de fabricación de semiconductores.

Retos tecnológicos y soluciones

Resistencia a altas temperaturas y oxidación

Uno de los principales retos en el uso de crisoles de grafito para aplicaciones de alta temperatura, especialmente en la producción de compuestos semiconductores de tercera generación, es el problema de la descomposición térmica y la oxidación.Estos problemas pueden repercutir significativamente en el rendimiento y la longevidad de los crisoles, afectando así a la eficacia y calidad generales de los materiales semiconductores producidos.

Para hacer frente a estos problemas, se han desarrollado varias estrategias.La primera línea de defensa es el uso de grafito de gran pureza.El grafito de gran pureza se elige por su estabilidad térmica superior y su resistencia a la degradación a temperaturas extremas.Este material es menos propenso a la descomposición térmica, lo que garantiza que el crisol mantenga su integridad estructural durante largos periodos de uso.

Además del grafito de gran pureza, los revestimientos antioxidantes desempeñan un papel crucial en la mitigación de la oxidación.Dos de los revestimientos más utilizados son el carburo de silicio y el nitruro de boro.Estos revestimientos actúan como barreras protectoras, impidiendo que el oxígeno penetre en el grafito y provoque daños oxidativos.El carburo de silicio, conocido por su excelente resistencia a los choques térmicos y su alto punto de fusión, es especialmente eficaz en entornos donde son frecuentes las altas temperaturas y los cambios rápidos de temperatura.El nitruro de boro, por su parte, ofrece una inercia química y una conductividad térmica excepcionales, lo que lo convierte en la opción ideal para proteger el crisol de la degradación química y térmica.

La combinación de grafito de gran pureza y revestimientos antioxidantes como el carburo de silicio o el nitruro de boro ofrece una solución sólida a los retos de la resistencia a altas temperaturas y la oxidación.Este doble enfoque no sólo mejora la durabilidad y la vida útil de los crisoles de grafito, sino que también garantiza la producción constante de materiales semiconductores de alta calidad.

Estabilidad química y resistencia mecánica

Garantizar la estabilidad química de los crisoles de grafito y evitar los daños por choque térmico es primordial en la producción de compuestos semiconductores de tercera generación.Esto se consigue mediante una meticulosa selección de materiales, la aplicación de revestimientos avanzados y la optimización del diseño de los crisoles.

La selección del material desempeña un papel crucial en el mantenimiento de la estabilidad química.Por ejemplo, se prefiere el grafito de gran pureza por su resistencia a las reacciones químicas y su capacidad para soportar altas temperaturas sin degradarse.Además, se aplican revestimientos como el carburo de silicio (SiC) o el nitruro de boro (BN) para mejorar la resistencia del crisol a la oxidación y proporcionar una barrera protectora contra los ataques químicos.

El diseño del crisol es igualmente importante.Los diseños optimizados no sólo mejoran la resistencia mecánica, sino que también distribuyen la tensión térmica de forma más uniforme, reduciendo así el riesgo de daños por choque térmico.Esto es especialmente crítico en procesos que implican cambios rápidos de temperatura, como los utilizados en el crecimiento de cristales de carburo de silicio y nitruro de galio.

| Aspecto | Importancia | Solución |

|---|---|---|

| Estabilidad química | Evita las reacciones químicas no deseadas y la contaminación | Uso de grafito de gran pureza y revestimientos antioxidantes como SiC o BN |

| Daños por choque térmico | Reduce el riesgo de fallo del crisol durante los cambios rápidos de temperatura | Diseño optimizado para una distribución uniforme de la tensión térmica |

| Selección de materiales | Garantiza la resistencia a altas temperaturas y reacciones químicas | Grafito de gran pureza para mayor durabilidad y estabilidad |

| Revestimientos | Proporciona protección adicional contra la oxidación y las interacciones químicas | Aplicación de revestimientos de SiC o BN para mejorar la resistencia |

Al abordar estos factores, los fabricantes pueden garantizar que los crisoles de grafito mantengan su integridad y funcionen eficazmente en los exigentes entornos de la producción de semiconductores de tercera generación.

Vida útil y control de costes

La prolongación de la vida útil de los crisoles de grafito y el control de los costes son fundamentales para la producción sostenible de compuestos semiconductores de tercera generación.Esto se consigue mediante un planteamiento polifacético que incluye un mantenimiento regular el uso de materiales duraderos y optimización de procesos .

Mantenimiento regular

El mantenimiento regular es crucial para garantizar la longevidad de los crisoles de grafito.Esto implica inspecciones periódicas para identificar y rectificar cualquier desgaste, así como limpiar los crisoles para evitar la contaminación.Por ejemplo, imágenes térmicas puede utilizarse para controlar la distribución de la temperatura y detectar cualquier anomalía que pueda provocar un fallo prematuro.Además, pruebas ultrasónicas puede ayudar a identificar grietas internas que no son visibles a simple vista, garantizando que sólo se utilicen en la producción crisoles en condiciones óptimas.

Materiales duraderos

La elección de los materiales influye significativamente en la vida útil y la rentabilidad del crisol.El grafito de gran pureza, por ejemplo, ofrece una resistencia superior a las altas temperaturas y las reacciones químicas, lo que reduce la frecuencia de las sustituciones y el mantenimiento. Los revestimientos antioxidantes como el carburo de silicio o el nitruro de boro, mejoran aún más la durabilidad del crisol protegiéndolo contra la oxidación, una causa común de degradación en entornos de alta temperatura.

Optimización del proceso

La optimización del proceso de producción es otra estrategia clave para prolongar la vida útil del crisol y reducir costes.Esto incluye el ajuste de parámetros como el control de la temperatura, las velocidades de calentamiento y enfriamiento y el flujo de gases reactivos.Por ejemplo, diseño asistido por ordenador (CAD) y software de simulación puede utilizarse para modelizar y optimizar estos parámetros, garantizando que los crisoles funcionen en las condiciones más eficientes.Además, sistemas de control automatizados pueden ayudar a mantener unas condiciones de proceso constantes, reduciendo el riesgo de error humano y alargando la vida operativa del crisol.

Mediante la integración de estas estrategias, los fabricantes pueden aumentar significativamente la vida útil de los crisoles de grafito, reduciendo así los costes generales de producción y apoyando el crecimiento sostenible de la industria de semiconductores.

Tendencias futuras en el desarrollo de crisoles de grafito

Innovación de materiales y optimización del proceso de fabricación

Los avances en los materiales de grafito de alto rendimiento y las tecnologías de fabricación de precisión están llamados a revolucionar el rendimiento de los crisoles de grafito, permitiéndoles cumplir unos requisitos de proceso cada vez más estrictos.Estas innovaciones no son meramente incrementales, sino que representan un cambio de paradigma en la capacidad y fiabilidad de los crisoles utilizados en la producción de compuestos semiconductores de tercera generación.

Una de las principales áreas de innovación reside en el desarrollo de grafito de pureza ultra alta, que ofrece una resistencia superior a la descomposición térmica y la oxidación.Esto es especialmente crucial para los procesos que exigen una estabilidad extrema de la temperatura, como los métodos de deposición química de vapor (CVD) y transporte físico de vapor (PVT) utilizados en el crecimiento de cristales.La integración de revestimientos antioxidantes avanzados, como el carburo de silicio o el nitruro de boro, mejora aún más la durabilidad y longevidad del crisol, abordando uno de los principales retos de las aplicaciones de alta temperatura.

Las tecnologías de fabricación de precisión también están desempeñando un papel fundamental en la optimización del diseño y la fabricación de crisoles de grafito.Técnicas como la impresión en 3D y los procesos avanzados de mecanizado permiten crear crisoles con geometrías complejas y espesores uniformes, esenciales para mantener una distribución uniforme del calor y evitar daños por choque térmico.Este nivel de precisión garantiza que los crisoles puedan soportar los rigores de las operaciones continuas a alta temperatura sin comprometer su rendimiento ni su vida útil.

Además, la adopción de sistemas automatizados de control de calidad en el proceso de fabricación garantiza que cada crisol cumpla los más altos estándares de calidad y fiabilidad.Estos sistemas aprovechan los algoritmos de aprendizaje automático para detectar y rectificar posibles defectos en una fase temprana del ciclo de producción, minimizando así los residuos y mejorando la eficiencia general.

En resumen, la convergencia de los avances de la ciencia de los materiales y las tecnologías de fabricación de vanguardia está a punto de elevar el papel del crisol de grafito en la producción de semiconductores, convirtiéndolo en un componente indispensable en la búsqueda de materiales semiconductores de tercera generación de alta calidad y alto rendimiento.

Inteligencia y automatización

El futuro del desarrollo de crisoles de grafito está a punto de beneficiarse significativamente de la integración de sistemas inteligentes de supervisión y control automatizado.Estas tecnologías están llamadas a revolucionar los procesos de producción de compuestos semiconductores de tercera generación, mejorando tanto la seguridad como la eficiencia.

Los sistemas de supervisión inteligentes pueden proporcionar análisis de datos en tiempo real, lo que permite realizar ajustes inmediatos en los parámetros del proceso.Esta capacidad es especialmente crucial en entornos de alta temperatura, donde incluso pequeñas desviaciones pueden provocar defectos importantes en los materiales.Mediante el seguimiento continuo de variables como la temperatura, la presión y la composición química, estos sistemas garantizan que las condiciones sigan siendo óptimas para el crecimiento de los cristales y la purificación del material.

Por otra parte, la automatización puede agilizar las operaciones reduciendo la intervención humana.Los sistemas de control automatizados pueden ejecutar secuencias complejas y responder a cambios dinámicos sin supervisión manual, minimizando así el riesgo de error humano.Esto no sólo mejora la coherencia del proceso, sino que también prolonga la vida útil de los crisoles de grafito al evitar un desgaste innecesario.

Además, la combinación de inteligencia y automatización puede conducir a un mantenimiento predictivo, en el que los sistemas anticipan posibles problemas antes de que se agraven.Este enfoque proactivo puede mejorar aún más la seguridad y la eficiencia del proceso, garantizando que la producción se desarrolle sin problemas y de forma constante.

En resumen, la adopción de sistemas inteligentes de supervisión y control automatizado representa un avance fundamental en el campo de la tecnología de crisoles de grafito.Aprovechando estas tecnologías, la industria puede alcanzar niveles sin precedentes de precisión, seguridad y eficiencia en la producción de compuestos semiconductores de tercera generación.

Expansión del campo de aplicación y rentabilidad

La expansión de los crisoles de grafito hacia nuevos materiales y tecnologías energéticas, unida a rigurosas estrategias de optimización de costes, está llamada a ampliar significativamente sus aplicaciones industriales.Esta expansión no es un mero movimiento lateral, sino un avance estratégico que aprovecha las propiedades únicas del grafito, como su resistencia a altas temperaturas y su estabilidad química, para explorar territorios inexplorados en la ciencia de los materiales y la producción de energía.

Por ejemplo, la integración de crisoles de grafito en campos emergentes como la cerámica avanzada y las tecnologías de energías renovables, como la producción de hidrógeno mediante electrólisis a alta temperatura, demuestra su versatilidad y potencial.Estas aplicaciones exigen crisoles que puedan soportar condiciones extremas manteniendo su integridad estructural y su rendimiento, algo que los crisoles de grafito están especialmente preparados para ofrecer.

Además, el enfoque en la optimización de costes garantiza que estas aplicaciones avanzadas sigan siendo económicamente viables.Mediante el empleo de materiales duraderos y la optimización de los procesos de fabricación, los costes del ciclo de vida de los crisoles de grafito pueden reducirse significativamente, haciéndolos más accesibles y atractivos para las industrias que buscan tanto un alto rendimiento como la eficiencia de costes.Este doble enfoque de innovación tecnológica y prudencia económica no sólo mejora la comerciabilidad de los crisoles de grafito, sino que también consolida su papel como herramientas indispensables en el cambiante panorama de las tecnologías industriales y energéticas.

Sostenibilidad medioambiental

En la búsqueda del desarrollo sostenible, la producción de compuestos semiconductores de tercera generación debe dar prioridad a la sostenibilidad medioambiental.Esto implica un cambio estratégico hacia el uso de materiales reciclables y la adopción de tecnologías verdes.Integrando estas prácticas, la industria puede mitigar significativamente su huella medioambiental.

Los materiales reciclables, como el grafito de gran pureza, desempeñan un papel fundamental en la reducción de residuos y la conservación de recursos.Estos materiales pueden reutilizarse varias veces, lo que minimiza la necesidad de extraer materias primas y reduce los costes medioambientales asociados.Además, la aplicación de tecnologías ecológicas, como los procesos de fabricación energéticamente eficientes y el uso de fuentes de energía renovables, mejora aún más la sostenibilidad de la cadena de producción.

Además, la atención prestada a la sostenibilidad medioambiental se extiende a todo el ciclo de vida de los crisoles de grafito utilizados en la producción de semiconductores.Desde su fabricación hasta su eventual eliminación o reciclaje, estos crisoles están diseñados para tener un impacto medioambiental mínimo.Este enfoque holístico garantiza que la industria no sólo satisfaga las demandas de producción actuales, sino que también contribuya a un futuro más ecológico.

Productos relacionados

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación