Desarrollo histórico y avances tecnológicos

Orígenes y primeras aplicaciones

El prensado isostático en caliente (HIP) surgió en la década de 1950, inicialmente en el ámbito de las reacciones de energía atómica. Esta innovadora técnica se diseñó para aplicar presión y calor uniformes a los materiales, mejorando así su integridad estructural y su rendimiento. Las primeras aplicaciones de la HIP se centraron principalmente en la industria nuclear, donde la necesidad de materiales con una resistencia y durabilidad excepcionales era primordial.

A mediados de la década de 1960, el desarrollo de la tecnología de atomización con gas marcó un punto de inflexión. Este avance revolucionó el proceso de creación de polvos metálicos, esenciales para muchas aplicaciones industriales, incluida la HIP. La atomización con gas permitió producir polvos metálicos más finos y uniformes, mejorando significativamente la eficiencia y eficacia de los procesos de HIP. Como resultado, la tecnología experimentó un rápido crecimiento y comenzó a adoptarse en otras industrias, más allá de la energía nuclear.

La sinergia entre la HIP y la atomización con gas sentó las bases para futuras innovaciones en el procesamiento de materiales, allanando el camino para las versátiles aplicaciones de las que disfruta hoy en día la HIP en infinidad de campos.

Impacto en la tecnología de aleaciones

El prensado isostático en caliente (HIP) ha revolucionado las vías tradicionales de producción de aleaciones, ofreciendo avances significativos tanto en las propiedades mecánicas como en la eficiencia de la producción. Al evitar los métodos convencionales de fundición y forja, el HIP introduce un proceso más controlado y uniforme que mejora la calidad general del producto final.

Una de las principales ventajas del HIP en la tecnología de aleaciones es su capacidad para mejorar las propiedades mecánicas. Esto se consigue mediante la densificación de los materiales, que reduce la porosidad interna y elimina los defectos. El entorno de alta presión y alta temperatura del HIP induce la deformación plástica, la fluencia y la difusión dentro del material, lo que da lugar a una microestructura más homogénea. El resultado es una mayor resistencia mecánica, ductilidad y resistencia a la fatiga en comparación con los métodos tradicionales.

Además, el HIP acelera los ciclos de producción al agilizar el proceso de fabricación. Los métodos tradicionales suelen requerir múltiples pasos y largos tiempos de procesamiento para conseguir las propiedades deseadas del material. En cambio, el HIP consolida estos pasos en una sola operación eficaz, reduciendo significativamente el tiempo necesario desde la materia prima hasta el producto acabado. Esto no sólo aumenta el rendimiento de la producción, sino que también reduce los costes, lo que la convierte en una opción económicamente viable para los fabricantes.

En resumen, el HIP no sólo ha roto el molde de la producción tradicional de aleaciones, sino que también ha establecido nuevos estándares en términos de calidad del material y eficiencia de la producción. Su capacidad para mejorar las propiedades mecánicas y acelerar los ciclos de producción la convierten en una tecnología indispensable en la industria moderna de las aleaciones.

Principios técnicos y mecanismos

Equipos y procesos

El prensado isostático en caliente (HIP) se basa en un sofisticado conjunto de equipos para lograr sus objetivos de densificación y sinterización. Los componentes principales del equipo de HIP incluyen un recipiente de alta presión, un horno de calentamiento, un compresor, una bomba de vacío, un sistema de refrigeración y un sistema de control informático. Cada uno de estos elementos desempeña un papel crucial en el proceso de HIP, garantizando que el material experimente las transformaciones necesarias en condiciones controladas.

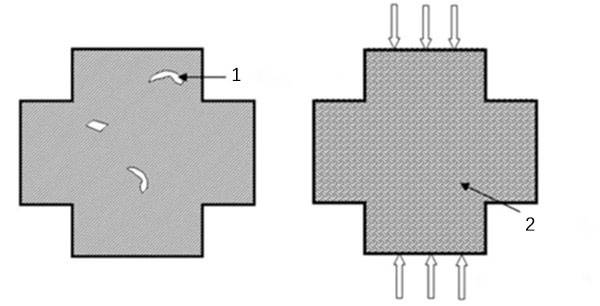

El proceso de HIP implica varios pasos críticos. En primer lugar, el material se introduce en el recipiente de alta presión, que se sella y se evacua para crear el vacío. Este paso es esencial, ya que elimina cualquier gas residual que pudiera interferir en los procesos posteriores. Una vez establecido el vacío, el recipiente se llena con un medio presurizador, normalmente un gas inerte como el argón, que aplica la misma presión desde todas las direcciones.

Simultáneamente, se activa el horno de calentamiento dentro del recipiente, elevando la temperatura al nivel requerido para la sinterización y densificación. La combinación de alta temperatura y presión uniforme es lo que distingue al HIP de otras técnicas de sinterización. Esta doble acción induce la deformación plástica, la fluencia y la difusión dentro del material, lo que provoca el cierre de los poros y el aumento de la densidad.

Una vez finalizado el proceso de densificación, el sistema de refrigeración reduce gradualmente la temperatura en el interior del recipiente, garantizando que el material se enfríe uniformemente sin inducir tensiones térmicas. Por último, el sistema de control informático supervisa y ajusta todos los parámetros a lo largo del proceso, garantizando la precisión y la coherencia. Este enfoque integrado garantiza que el HIP pueda lograr resultados de alta calidad en una amplia gama de materiales, desde metales hasta cerámicas y polímeros.

Mecanismos de densificación

En condiciones de alta temperatura y presión, los defectos internos de los materiales sufren importantes transformaciones. Estas transformaciones incluyen la deformación plástica, la fluencia y los procesos de difusión, que contribuyen colectivamente a la cicatrización de los poros y al aumento general de la densidad del material.

Uno de los principales mecanismos esreordenaciónen el que la acción capilar arrastra la fase líquida hacia los poros, haciendo que los granos se realineen en una disposición de empaquetamiento más favorable. Este proceso no sólo rellena los huecos, sino que también optimiza la distribución espacial de las partículas, mejorando la integridad estructural del material.

Otro mecanismo crucial es lasolución-precipitación. En regiones con altas presiones capilares, los átomos se disuelven y luego precipitan en zonas de menor potencial químico. Este fenómeno, conocido como aplanamiento por contacto, densifica el sistema de forma similar a la difusión en el límite del grano en la sinterización en estado sólido. Además,maduración de Ostwald en el que las partículas más pequeñas se disuelven y precipitan sobre partículas más grandes, lo que favorece aún más la densificación.

| Mecanismo | Descripción |

|---|---|

| Reordenación | La acción capilar arrastra el líquido hacia los poros, provocando la realineación de los granos. |

| Solución-precipitación | Los átomos se disuelven en las zonas de alta presión y precipitan en las de baja presión. |

| Maduración de Ostwald | Las partículas más pequeñas se disuelven y precipitan sobre partículas más grandes. |

Estos mecanismos de densificación son fundamentales para la eficacia del prensado isostático en caliente (HIP) a la hora de mejorar las propiedades y el rendimiento de los materiales en diversas aplicaciones.

Aplicaciones en diversos materiales

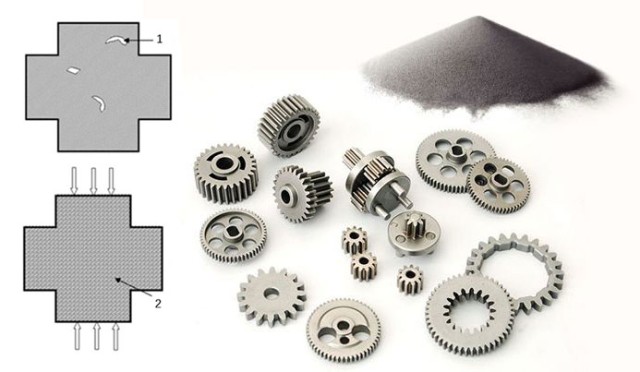

Metalurgia de polvos

El prensado isostático en caliente (HIP) es una tecnología transformadora en el ámbito de la pulvimetalurgia, que mejora significativamente el rendimiento y la utilización de materiales de aleaciones como las basadas en níquel, titanio y tungsteno. Este proceso desempeña un papel crucial en la fabricación de piezas de precisión mediante la unión de metales en polvo y aleaciones a presión extrema y altas temperaturas, un método que se ha ido perfeccionando a lo largo de los siglos desde sus orígenes ancestrales hasta las aplicaciones industriales modernas.

La esencia de la pulvimetalurgia reside en su capacidad para producir componentes con gran precisión y exactitud, minimizando el desperdicio de material y reduciendo la necesidad de los procesos tradicionales de fabricación sustractiva. Uno de los productos más destacados fabricados mediante este método es el carburo de tungsteno, un material famoso por su dureza y durabilidad, que se utiliza ampliamente en el corte y conformado de otros metales. La producción de carburo de tungsteno implica la unión de partículas de carburo de tungsteno con cobalto, un proceso que ejemplifica las capacidades únicas de la pulvimetalurgia para crear materiales que, de otro modo, serían difíciles de producir mediante técnicas convencionales de fusión o conformado.

Además del carburo de wolframio, la pulvimetalurgia se emplea para fabricar una amplia gama de productos, como filtros sinterizados, cojinetes porosos impregnados de aceite, contactos eléctricos y herramientas de diamante. Estas aplicaciones ponen de manifiesto la versatilidad e importancia de la pulvimetalurgia en diversos sectores industriales, desde la automoción y la industria aeroespacial hasta la electrónica y la bioingeniería.

El éxito de la pulvimetalurgia se atribuye en gran medida al proceso de sinterización, en el que las piezas se calientan a temperaturas justo por debajo del punto de fusión del metal primario. Este calentamiento controlado permite que las partículas de polvo se adhieran entre sí, formando una estructura sólida y densa. La integración del HIP en este proceso optimiza aún más las condiciones de sinterización, lo que mejora las propiedades mecánicas y acelera los ciclos de producción.

Aprovechando el HIP, los fabricantes pueden conseguir mayores densidades, reducir la porosidad y eliminar los defectos internos de sus productos, mejorando así el rendimiento y la fiabilidad generales. Esto convierte a la HIP en una herramienta indispensable en el arsenal de las modernas tecnologías de procesamiento de materiales, especialmente en industrias en las que la precisión, la durabilidad y la eficiencia son primordiales.

Cerámica

La aplicación del prensado isostático en caliente (HIP) en cerámica mejora significativamente los procesos de moldeo y sinterización, lo que conlleva una reducción sustancial de la porosidad y una notable mejora del rendimiento del material. La cerámica tradicional, famosa por su estabilidad térmica, mecánica y química, ha sido parte integrante de la civilización humana durante milenios, utilizándose en todo tipo de productos, desde recipientes de cocina hasta figuras esculpidas. El proceso de formación de estas cerámicas suele implicar el moldeado de la arcilla, sola o mezclada con materiales como arena de sílice, seguido del secado y endurecimiento mediante sinterización a alta temperatura en un horno.

Los avances modernos en la tecnología HIP han perfeccionado aún más estos métodos tradicionales. Al aplicar la misma presión y alta temperatura, el HIP garantiza que los defectos internos de la cerámica sufran deformación plástica, fluencia y difusión. El resultado es la cicatrización de los poros y el aumento de la densidad del material, lo que resulta crucial para mejorar el rendimiento general y la durabilidad de los productos cerámicos. Las ventajas de la HIP son especialmente evidentes en la producción de cerámicas avanzadas, donde la reducción de la porosidad se traduce en una mayor resistencia mecánica y a los factores medioambientales.

En resumen, el HIP no sólo preserva las propiedades intrínsecas de la cerámica, sino que amplía su utilidad, haciéndola apta para una gama más amplia de aplicaciones en las industrias contemporáneas.

Moldeo de polímeros

En el ámbito del moldeo de polímeros, el prensado isostático en caliente (HIP) desempeña un papel fundamental en el perfeccionamiento de las propiedades de los materiales. Al someter los polímeros a altas temperaturas y presiones controladas, el HIP erradica eficazmente defectos microscópicos como poros y grietas. Este proceso induce un microflujo dentro del material, que no sólo suaviza su estructura interna sino que también mejora su rendimiento general.

La aplicación del HIP en el moldeo de polímeros es especialmente notable por su capacidad para crear materiales con propiedades mecánicas superiores. El microflujo inducido por las fuerzas combinadas de temperatura y presión permite la redistribución de las partículas de material, lo que da lugar a una estructura más homogénea y densa. Este proceso de densificación es crucial para mejorar la resistencia del material al desgaste, la fatiga y la degradación medioambiental.

Además, la eliminación de poros y grietas mediante el HIP reduce significativamente la probabilidad de que se produzcan concentraciones de tensiones, que suelen ser precursoras del fallo del material. Como resultado, los polímeros tratados con HIP presentan una mayor durabilidad y fiabilidad, lo que los hace ideales para aplicaciones en las que el alto rendimiento y la estabilidad a largo plazo son primordiales.

Densificación de coladas

La densificación de coladas mediante prensado isostático en caliente (HIP) es un proceso transformador que aborda los defectos y poros inherentes presentes en las coladas. Esta técnica es especialmente eficaz para mejorar la integridad estructural y el rendimiento de los materiales, lo que la hace indispensable en industrias de alto riesgo como la aeroespacial, la automovilística y la bioingeniería.

En el sector aeroespacial, la fiabilidad y la seguridad de los componentes son primordiales. La HIP garantiza que las piezas críticas, como los álabes de las turbinas y los componentes estructurales, estén libres de defectos internos, mejorando así su durabilidad y reduciendo el riesgo de fallos catastróficos. Del mismo modo, en la industria del automóvil, el uso de HIP en la fabricación de bloques de motor y otros componentes sometidos a grandes esfuerzos se traduce en una mayor eficiencia y longevidad del motor.

Las aplicaciones de bioingeniería también se benefician del HIP, sobre todo en la producción de implantes y prótesis. El proceso elimina vacíos y defectos microscópicos, lo que da lugar a dispositivos biocompatibles con propiedades mecánicas superiores. Esto no sólo mejora el rendimiento de estos dispositivos médicos, sino que también reduce la probabilidad de rechazo del implante y las subsiguientes cirugías correctivas.

La versatilidad de la HIP en la densificación de piezas fundidas se pone aún más de relieve por su capacidad para adaptarse a una amplia gama de tipos de materiales, desde metales hasta cerámicas. El proceso consiste en someter las piezas fundidas a altas temperaturas e igual presión, lo que induce la deformación plástica, la fluencia y la difusión dentro del material. Estos mecanismos curan eficazmente los defectos internos y los poros, dando como resultado un material más denso y homogéneo.

En resumen, la densificación de la fundición mediante HIP es una tecnología crítica que salva la distancia entre la fundición y la forja, ofreciendo una alternativa superior para producir componentes de alta calidad en múltiples industrias.

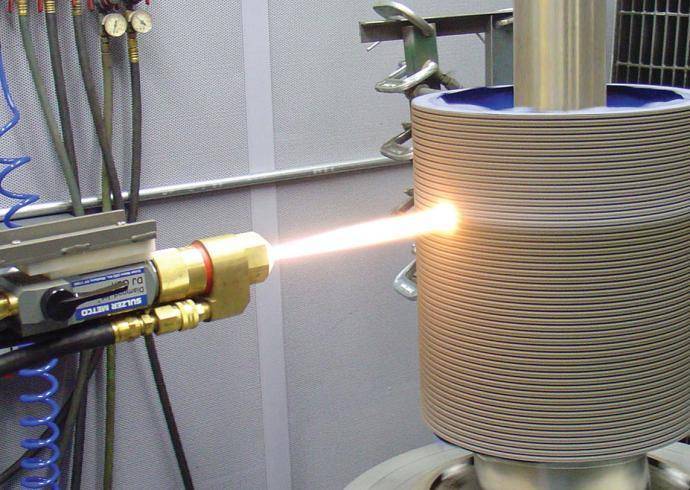

Otras aplicaciones

El prensado isostático en caliente (HIP) extiende su influencia más allá del procesamiento tradicional de materiales, mostrando su versatilidad en multitud de aplicaciones especializadas. Un área notable es el tratamiento de materiales porosos, donde el HIP destaca en el sellado de microporos y la mejora de la integridad del material. Este proceso es especialmente crucial en industrias que requieren materiales de alto rendimiento, como la aeroespacial y la de dispositivos médicos, donde incluso pequeños defectos pueden provocar fallos catastróficos.

Otra aplicación importante es la pulverización de plasma, una técnica en la que el HIP se integra para mejorar la adherencia y densidad de los revestimientos. Mediante la aplicación de alta presión y temperatura, el HIP garantiza que las capas pulverizadas sean más cohesivas y resistentes al desgaste y la corrosión. Este método se utiliza ampliamente en los sectores de la automoción y la energía para crear revestimientos protectores y funcionales en diversos componentes.

| Aplicación | Impacto en la industria |

|---|---|

| Tratamiento de materiales porosos | Mejora la integridad del material en dispositivos aeroespaciales y médicos. |

| Pulverización con plasma | Mejora la adherencia y densidad de los revestimientos en los sectores de la automoción y la energía. |

Estas aplicaciones no sólo ponen de manifiesto la adaptabilidad del HIP, sino que también subrayan su papel fundamental en la mejora del rendimiento de los materiales en diversos sectores.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Principio y proceso del prensado isostático en frío

- Comprensión del prensado isostático en frío y sus aplicaciones

- Explorando las aplicaciones del prensado isostático

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización