Introducción a la tecnología de prensado isostático en caliente (HIP)

Definición y principios básicos

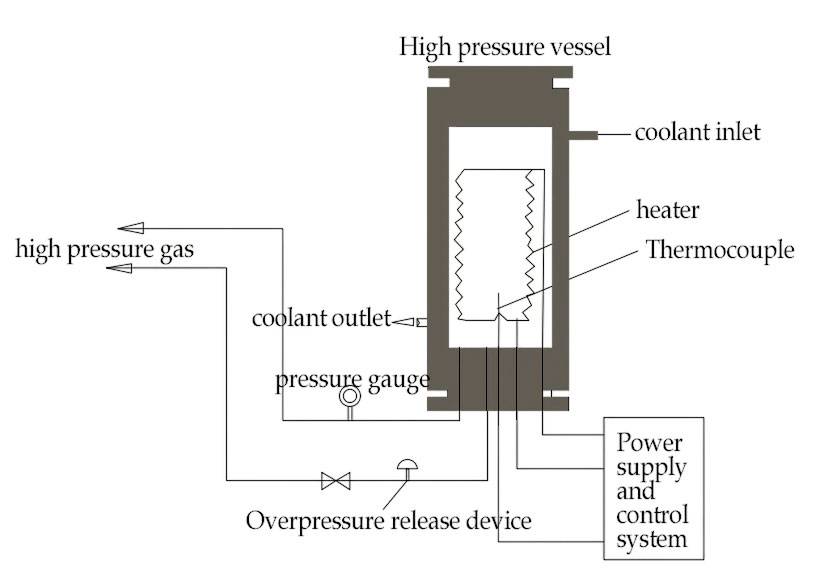

El prensado isostático en caliente (HIP) es una sofisticada tecnología que emplea gases inertes como el nitrógeno y el argón como medio de transmisión de la presión. Este método somete un producto a una presión uniforme desde todas las direcciones en condiciones de alta temperatura y presión. El proceso consiste en prensar y sinterizar el producto, lo que da lugar a mejoras significativas en la densidad, la uniformidad y el rendimiento general.

El principio fundamental del HIP reside en su capacidad para aplicar presión isótropa, garantizando que el material experimente una deformación y densificación uniformes. Esta uniformidad es crucial para mejorar las propiedades mecánicas y la integridad microestructural del material. Los gases inertes utilizados en el proceso no sólo facilitan la transmisión de la presión, sino que también evitan cualquier reacción química que pudiera comprometer la integridad del material.

El proceso HIP puede dividirse en varias etapas clave:

- Aproximación y reordenación de partículas: Inicialmente, las partículas del material se acercan unas a otras y se reorganizan para rellenar huecos y vacíos.

- Deformación plástica: Al aumentar la presión, las partículas sufren una deformación plástica que reduce aún más el volumen de huecos.

- Fluencia por difusión: Por último, entran en juego los mecanismos de difusión, que permiten que las partículas se adhieran a nivel atómico, dando lugar a un producto totalmente densificado y sinterizado.

Este proceso de varias etapas garantiza que el producto final no sólo cumpla las normas de rendimiento establecidas por los métodos de fabricación tradicionales, sino que a menudo las supere. La combinación de alta temperatura y presión uniforme crea un efecto sinérgico que mejora las propiedades del material, haciendo del HIP una tecnología indispensable en diversas aplicaciones de alto rendimiento.

Desarrollo histórico y aplicaciones actuales

La tecnología de prensado isostático en caliente (HIP) ha sido ampliamente adoptada en múltiples sectores, contribuyendo significativamente a la fabricación de productos de alta calidad y al desarrollo de nuevos materiales. Inicialmente, su aplicación se concentraba principalmente en las industrias aeroespacial y aeronáutica, donde la necesidad de materiales con propiedades mecánicas superiores y alta fiabilidad era primordial. Con el tiempo, la tecnología HIP se ha extendido a los sectores de la energía, el transporte, la ingeniería eléctrica, la electrónica, la industria química y la metalurgia.

En la industria aeroespacial, el HIP se utiliza para fabricar componentes con geometrías complejas que requieren alta resistencia y bajo peso, como álabes de turbina y piezas estructurales. El sector energético se beneficia del HIP con la creación de componentes para reactores nucleares y turbinas de gas, que exigen una durabilidad excepcional y resistencia a altas temperaturas y presiones. Las aplicaciones del transporte incluyen la fabricación de componentes para sistemas de automoción y ferroviarios, que mejoran tanto el rendimiento como la seguridad.

La ingeniería eléctrica y la electrónica también han aprovechado la tecnología HIP para desarrollar materiales de alto rendimiento para dispositivos electrónicos y sistemas de energía. En la industria química, el HIP se emplea para producir componentes y catalizadores resistentes a la corrosión, mientras que en la metalurgia ayuda en la producción de aleaciones de alta resistencia y en la reparación de piezas metálicas.

La versatilidad de la tecnología HIP queda demostrada por sus aplicaciones emergentes en nuevos campos. Por ejemplo, se está estudiando su uso en materiales porosos, tratamientos superficiales, preparación de materiales de gran pureza e incluso en la industria alimentaria con fines de esterilización. Estas diversas aplicaciones subrayan el amplio impacto y potencial de la tecnología HIP en los procesos industriales modernos.

Componentes y principios de funcionamiento de los equipos HIP

Componentes clave de los equipos HIP

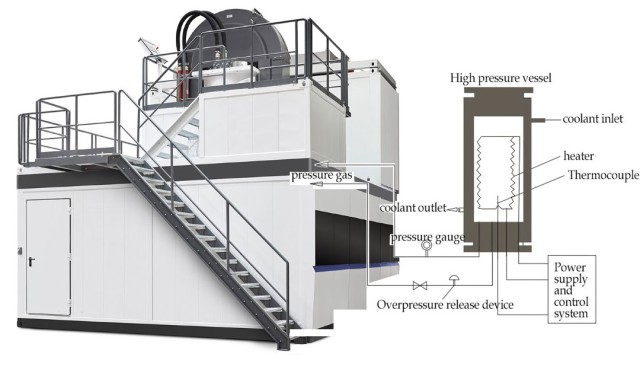

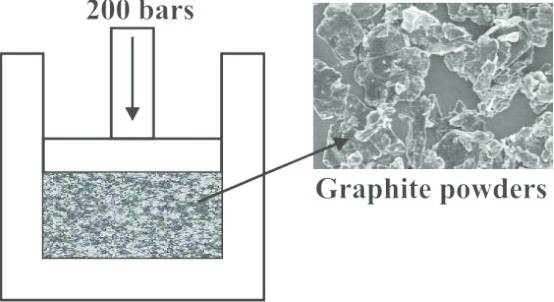

El equipo esencial para la tecnología de prensado isostático en caliente (HIP) abarca varios componentes críticos, cada uno de los cuales desempeña un papel vital en el proceso. Estos componentes incluyen un recipiente de alta presión, un horno de calentamiento, un compresor, una bomba de vacío, un tanque de almacenamiento de gas, un sistema de refrigeración y un sistema de control informático.

- Recipiente de alta presión: Es el componente central del sistema HIP. Está diseñado para soportar presiones y temperaturas extremas, garantizando la contención segura de los materiales sometidos a tratamiento.

- Horno de calentamiento: Responsable de calentar los materiales a la temperatura requerida, el horno es crucial para iniciar el proceso de sinterización.

- Compresor: Este componente genera la presión necesaria para compactar los materiales, garantizando su uniformidad y densidad.

- Bomba de vacío: Antes de aplicar la presión, la bomba de vacío elimina el aire y otros gases del sistema, creando un entorno controlado para el proceso HIP.

- Tanque de almacenamiento de gas: Almacena el gas inerte utilizado como medio de presión, garantizando un suministro constante durante el proceso de prensado.

- Sistema de refrigeración: Tras el prensado y la sinterización, el sistema de refrigeración enfría rápidamente los materiales para evitar reacciones no deseadas y estabilizar el producto final.

- Sistema de control por ordenador: Gestiona y supervisa todos los aspectos del proceso HIP, desde el control de la temperatura y la presión hasta la recopilación y el análisis de datos, garantizando la precisión y la eficacia.

Cada uno de estos componentes está meticulosamente diseñado para funcionar en armonía, lo que permite a la tecnología HIP ofrecer productos de alta calidad, densos y uniformes en diversas industrias.

Flujo del proceso y mecanismos de densificación

El proceso de prensado isostático en caliente (HIP) es una secuencia meticulosamente orquestada de etapas que contribuyen colectivamente a la densificación de materiales en polvo. Este proceso puede dividirse en tres etapas principales: aproximación y reordenación de partículas, deformación plástica y fluencia por difusión. Cada una de estas etapas desempeña un papel crucial en la consecución del nivel deseado de densificación, y a menudo funcionan en tándem en lugar de secuencialmente.

En la etapa inicialaproximación y reordenación de las partículaslas partículas de polvo se acercan y se reorganizan para optimizar su densidad de empaquetamiento. Esta etapa es fundamental para sentar las bases de los procesos de densificación posteriores. Las partículas se mueven y se alinean de forma que se minimizan los huecos y se maximizan los puntos de contacto, creando una estructura más cohesiva.

La segunda etapa,deformación plásticaimplica la aplicación de una tensión mecánica que hace que las partículas de polvo se deformen plásticamente. Esta deformación se ve facilitada por las condiciones de alta presión y temperatura mantenidas durante el proceso HIP. A medida que las partículas se deforman, rellenan los huecos dejados por la etapa de reordenación, reduciendo aún más la porosidad global del material.

La etapa final,fluencia por difusiónes donde el proceso de densificación alcanza su cenit. Bajo una temperatura y una presión elevadas y sostenidas, la difusión atómica se vuelve significativa. Esta difusión permite la eliminación de huecos y microgrietas residuales, lo que da lugar a un material casi totalmente denso y libre de defectos internos significativos. El funcionamiento simultáneo de estas etapas garantiza que el polvo se transforme en un producto final de alta densidad, homogéneo y mecánicamente robusto.

| Etapa | Descripción |

|---|---|

| Acercamiento y reorganización de partículas | Las partículas de polvo se acercan y reorganizan para optimizar el empaquetamiento. |

| Deformación plástica | Las partículas se deforman plásticamente bajo alta presión y temperatura. |

| Fluencia por difusión | La difusión atómica elimina los huecos y las microfisuras, logrando una densificación completa. |

Este proceso multietapa no sólo mejora las propiedades mecánicas del material, sino que también garantiza la uniformidad en todo el producto, lo que lo hace adecuado para aplicaciones exigentes en sectores como el aeroespacial, la automoción y la energía.

Aplicaciones de la tecnología HIP

Tratamiento de densificación de piezas fundidas

La tecnología de prensado isostático en caliente (HIP) es fundamental tanto para la densificación de piezas de fundición nuevas como para la reparación de piezas usadas, restaurando eficazmente su rendimiento a niveles prístinos. Al eliminar defectos internos como la microporosidad y las microfisuras, el prensado isostático en caliente garantiza que las piezas de fundición cumplan las normas más estrictas de rendimiento de los materiales. Este proceso es especialmente crucial para materiales como el aluminio, el titanio y las aleaciones de alta temperatura, en los que las velocidades de enfriamiento durante el proceso de conformado pueden provocar estructuras internas desiguales.

Por ejemplo, en el caso de las aleaciones de titanio, a pesar de los importantes avances en las técnicas de fundición de precisión, el HIP sigue siendo un paso indispensable en la fase de postprocesado. La aplicación de presión de gas a temperaturas elevadas induce la deformación plástica y la unión por difusión, erradicando así la microporosidad interna y mejorando las propiedades mecánicas generales de las piezas fundidas.

Las ventajas del HIP en la densificación de piezas fundidas son múltiples. No solo mejora la consistencia del producto al reducir las variaciones en las propiedades mecánicas, sino que también mejora significativamente las métricas de rendimiento clave. Por ejemplo, las resistencias a la tracción y a la prueba suelen aumentar alrededor de un 5%, mientras que la ductilidad puede mejorar hasta un 50%. Además, las propiedades de fatiga de las piezas fundidas tratadas con HIP pueden mejorar hasta diez veces, alcanzando una vida útil comparable a la de las aleaciones forjadas. Esta mejora se extiende a otras propiedades críticas como la resistencia al impacto, la tenacidad y el acabado superficial mecanizado.

En resumen, el papel del HIP en la densificación de piezas fundidas es fundamental, ya que ofrece una vía para optimizar el rendimiento de las piezas fundidas y ampliar su aplicabilidad a aplicaciones nuevas y más exigentes.

Revestimiento y unión por difusión de materiales compuestos

La tecnología de prensado isostático en caliente (HIP) ofrece métodos avanzados para mejorar el rendimiento de los materiales mediante procesos como el revestimiento y la unión por difusión de materiales compuestos. Estas técnicas son especialmente valiosas para unir materiales distintos, lo que puede mejorar significativamente la resistencia y durabilidad generales de los componentes.

Adhesión por difusión: Un proceso versátil

La unión por difusión, un aspecto clave de la tecnología HIP, permite unir sin fisuras materiales similares y distintos, ya sean en polvo o sólidos. Este proceso elimina la necesidad de métodos de soldadura tradicionales, reduciendo el número de soldaduras y las inspecciones asociadas. El resultado es un proceso de fabricación más fiable y rentable.

Revestimiento: Optimización del uso del material

El revestimiento mediante HIP permite la formación de componentes con materiales de primera calidad o caros sólo en las regiones críticas. Este uso estratégico de los materiales no sólo reduce los costes totales, sino que también garantiza que las zonas más exigentes del componente reciban los materiales de mayor calidad. Por ejemplo, en aplicaciones aeroespaciales, esto puede significar utilizar aleaciones ligeras en zonas no críticas y aleaciones de alta resistencia en zonas sometidas a tensiones extremas.

Ventajas del revestimiento HIP y la unión por difusión

| Ventaja | Descripción |

|---|---|

| Reducción de soldaduras | Elimina o reduce el número de soldaduras, minimizando los posibles puntos de fallo. |

| Eficiencia de costes | Optimiza el uso de materiales, reduciendo la necesidad de aleaciones caras en todo el proceso. |

| Rendimiento mejorado | Aumenta la resistencia y durabilidad general de los componentes mediante uniones sin juntas. |

| Versatilidad | Adecuado para una amplia gama de materiales, incluidas aleaciones refractarias y de alta resistencia. |

En resumen, el revestimiento HIP y la unión por difusión de materiales compuestos son procesos transformadores que no sólo mejoran el rendimiento de los materiales, sino que también ofrecen importantes ventajas económicas y operativas. Tanto si se aplican para unir dos piezas como para crear estructuras en capas, estas técnicas son esenciales para avanzar en las capacidades de la ingeniería y la fabricación modernas.

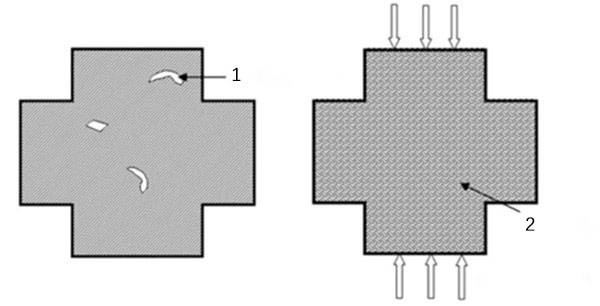

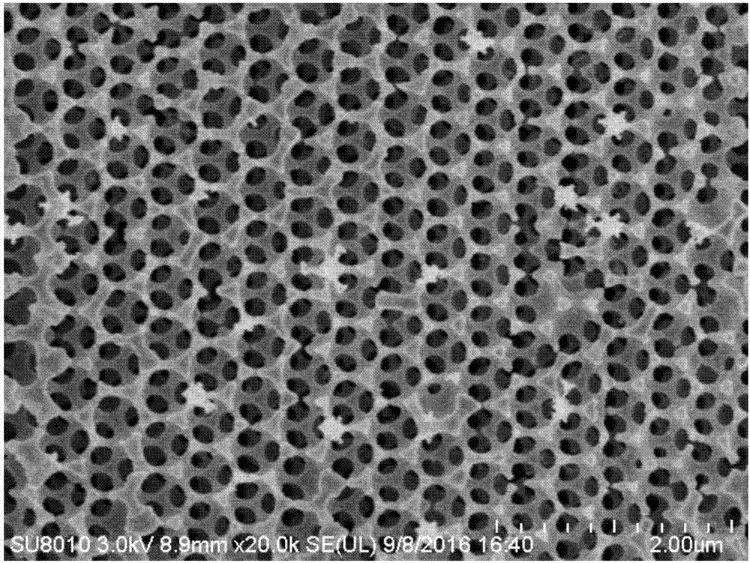

Consolidación de polvos en diversos materiales

El prensado isostático en caliente (HIP) es una técnica versátil empleada para consolidar una amplia gama de materiales, como aleaciones de alta temperatura, carburo cementado, acero de alta velocidad, materiales cerámicos y aleaciones de titanio. Este proceso mejora significativamente el rendimiento de estos materiales y reduce los costes de fabricación, lo que lo convierte en una alternativa atractiva a los métodos tradicionales de fundición o procesamiento por deformación.

Principales materiales que se benefician del HIP

| Tipo de material | Áreas de aplicación | Mejoras de rendimiento |

|---|---|---|

| Aleaciones de alta temperatura | Aeroespacial, energía, transporte | Mayor resistencia y durabilidad |

| Carburo cementado | Herramientas de corte, equipos de minería | Mayor dureza y resistencia al desgaste |

| Acero de alta velocidad | Máquinas herramienta, instrumentos de corte | Mayor eficacia de corte |

| Materiales cerámicos | Electrónica, automoción, dispositivos médicos | Mejores propiedades térmicas y eléctricas |

| Aleaciones de titanio | Aeroespacial, implantes médicos | Reducción del peso y mejora de la biocompatibilidad |

Etapas del proceso de consolidación HIP

- Preparación: El polvo se mezcla con un aglutinante fugitivo y se moldea en la forma requerida utilizando presión a temperatura ambiente. Para esta etapa es esencial una atmósfera controlada con gases protectores.

- Calentamiento y consolidación: El material se calienta hasta justo por debajo de su punto de fusión, lo que activa la formación de microestructuras cristalinas martensíticas.

- Fusión de partículas: Las partículas se vuelven más densas y acaban fusionándose, un proceso que puede acelerarse mediante la sinterización en fase líquida (LPS).

- Solidificación: El material se enfría y solidifica, creando una masa única y unificada con propiedades mejoradas.

Al consolidar estos materiales mediante el HIP, las industrias pueden conseguir componentes de mayor calidad con un rendimiento superior, lo que convierte al HIP en una tecnología indispensable en la fabricación moderna.

Aplicaciones emergentes en nuevos campos

La tecnología de prensado isostático en caliente (HIP) no se limita a las aplicaciones industriales tradicionales; también se está explorando activamente en campos emergentes, ampliando su alcance y utilidad. Una de las áreas más prometedoras es el uso del HIP en el tratamiento de materiales porosos. Aplicando una presión uniforme y altas temperaturas, el HIP puede cerrar eficazmente poros y microfisuras, mejorando la integridad estructural y el rendimiento de estos materiales.

En el tratamiento de superficies, el HIP ofrece una solución única para mejorar la durabilidad y funcionalidad de las superficies. Esta tecnología puede emplearse para crear revestimientos duros y resistentes al desgaste en componentes, prolongando significativamente su vida útil en entornos difíciles. Además, el HIP se está utilizando en la preparación de materiales de alta pureza, donde su capacidad para lograr una densificación uniforme es crucial para producir materiales con una pureza y homogeneidad excepcionales.

Otra aplicación interesante del HIP es la industria alimentaria, donde se está investigando con fines de esterilización. Las condiciones de alta presión y alta temperatura que ofrece la HIP pueden matar microorganismos de forma eficaz, lo que la convierte en una alternativa potencial a los métodos de esterilización tradicionales. Esta aplicación no sólo pone de relieve la versatilidad de la tecnología HIP, sino que también abre nuevas vías para su uso con el fin de garantizar la seguridad y la calidad de los alimentos.

| Campo de aplicación | Uso específico de HIP |

|---|---|

| Materiales porosos | Cierre de poros y microfisuras, mejora de la integridad estructural |

| Tratamientos de superficies | Creación de revestimientos duros y resistentes al desgaste, prolongando la vida útil |

| Preparación de materiales de alta pureza | Densificación uniforme, producción de materiales de gran pureza |

| Industria alimentaria | Esterilización, garantía de seguridad y calidad de los alimentos |

Estas aplicaciones emergentes demuestran la adaptabilidad y el potencial de innovación de la tecnología HIP, lo que sugiere que su influencia continuará expandiéndose por diversas industrias.

Conclusión y perspectivas de futuro

Impacto en la tecnología de producción moderna

La tecnología de prensado isostático en caliente (HIP) ha tenido un impacto significativo en la producción moderna, fomentando la creación de materiales innovadores y ampliando su influencia en numerosos ámbitos técnicos. Esta tecnología, que emplea gases inertes como el nitrógeno y el argón para aplicar una presión uniforme a altas temperaturas, ha revolucionado los procesos de densificación de materiales. Los materiales resultantes presentan una densidad, uniformidad y rendimiento excepcionales, cruciales para aplicaciones avanzadas en sectores como el aeroespacial, la energía y la electrónica.

Una de las principales aportaciones de la tecnología HIP es su capacidad para consolidar polvos en materiales totalmente densos sin necesidad de aglutinantes adicionales ni coadyuvantes de sinterización. Esta capacidad es especialmente valiosa en la producción de aleaciones de alta temperatura, carburos cementados y materiales cerámicos, donde es esencial lograr una alta densidad y resistencia. El proceso consta de tres etapas principales -acercamiento y reordenación de partículas, deformación plástica y fluencia por difusión- que funcionan simultáneamente para lograr una densificación óptima.

Además, la tecnología HIP ha encontrado nuevas aplicaciones en campos emergentes, como el tratamiento de materiales porosos y la preparación de materiales de gran pureza. Por ejemplo, se está estudiando su uso en la esterilización de productos alimentarios, lo que demuestra su versatilidad y potencial más allá de las aplicaciones industriales tradicionales. La capacidad de la HIP para reparar y densificar piezas de fundición usadas, devolviéndolas a niveles de rendimiento casi nuevos, subraya aún más su valor en la fabricación moderna.

En resumen, el papel de la tecnología HIP en la producción moderna es polifacético, ya que impulsa los avances en la ciencia de los materiales y amplía su utilidad en una gran variedad de industrias. Su continua evolución y adaptabilidad prometen dar lugar a aplicaciones aún más innovadoras en el futuro.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Comprensión del prensado isostático en frío y sus aplicaciones

- Principio y proceso del prensado isostático en frío