Introducción a los moldes planos cuantitativos de calentamiento por infrarrojos

Los moldes planos cuantitativos de calentamiento por infrarrojos representan una solución de vanguardia en los procesos de calentamiento industrial, ofreciendo una clara ventaja sobre los métodos tradicionales. Esta tecnología aprovecha los principios de la radiación infrarroja para lograr una distribución del calor y una eficacia de procesamiento superiores. A diferencia de las técnicas de calentamiento convencionales, los moldes de calentamiento por infrarrojos están diseñados para proporcionar un entorno de calentamiento más controlado y uniforme, esencial para diversas aplicaciones de alta precisión en sectores como el dental, el tratamiento térmico y los sistemas de vacío. Este artículo profundiza en las avanzadas características de diseño, los mecanismos de funcionamiento y la multitud de ventajas que aportan los moldes planos de calentamiento por infrarrojos, subrayando su importancia en las modernas tecnologías de fabricación y procesamiento.

Características de diseño de los moldes de placas planas calentadas por infrarrojos

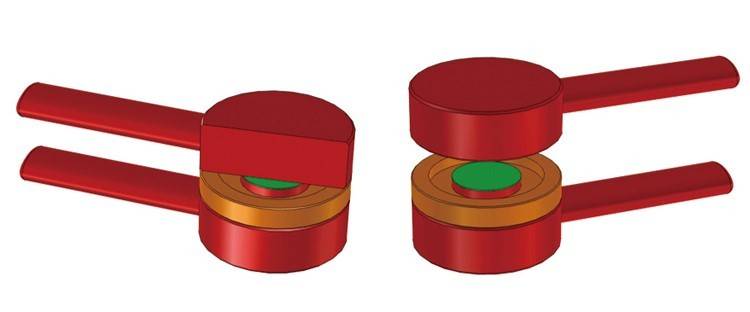

Los moldes para placas planas calentadas por infrarrojos están diseñados con precisión para garantizar un rendimiento y una durabilidad óptimos. Estos moldes se construyen con chapa de acero de alta calidad, esencial para mantener la integridad estructural y la eficacia térmica de las placas calefactoras. La elección de los materiales no es arbitraria; se basa en la composición química certificada que garantiza que el acero cumple estrictas normas de calidad.

El proceso de verificación de la homogeneidad por ultrasonidos es un paso fundamental en la fabricación de estos moldes. Este método de ensayo no destructivo confirma que las chapas de acero no presentan defectos y tienen una estructura uniforme, lo que es crucial para una distribución uniforme del calor en las placas calefactoras. La distribución uniforme del calor es clave para evitar puntos calientes y garantizar que los productos fabricados con estos moldes tengan una calidad uniforme.

El diseño de las placas calefactoras incluye canales perforados y fresados que facilitan el flujo del medio calefactor, que puede ser aceite térmico, agua o vapor. Estos canales están interconectados para formar un campo de calentamiento integral. La disposición estratégica y el diámetro de estos canales se calculan meticulosamente para proporcionar un calentamiento eficaz y mantener una temperatura constante en la superficie de trabajo de la placa. Esta característica de diseño es fundamental para lograr un calentamiento uniforme, que es esencial para la calidad y consistencia de los productos que se fabrican.

El material de alta calidad y las soldaduras impermeables forman parte integral de la construcción de estas placas calefactoras. Las soldaduras están diseñadas a prueba de agua para evitar cualquier fuga del medio calefactor, que podría comprometer el rendimiento y la seguridad del sistema. Todas las placas se someten a rigurosas pruebas de permeabilidad al agua bajo una presión adecuada para garantizar que son estancas y están preparadas para un funcionamiento fiable a largo plazo.

El mecanizado de estas placas calefactoras es de la máxima calidad, lo que proporciona una superficie de trabajo adecuada y garantiza la suavidad de las placas calefactoras. Las superficies lisas no sólo son más fáciles de limpiar y mantener, sino que también ayudan a mantener una distribución uniforme del calor. El mecanizado de precisión también contribuye a la eficacia general del proceso de calentamiento, reduciendo el consumo de energía y mejorando la productividad.

En resumen, las características de diseño de los moldes de placas planas para calefacción por infrarrojos se centran en utilizar materiales de alta calidad, garantizar una distribución uniforme del calor y mantener la fiabilidad a largo plazo. Estas características los convierten en la opción ideal para las industrias que requieren un control preciso de la temperatura y una calidad constante del producto. La combinación de materiales certificados, verificación de homogeneidad por ultrasonidos y mecanizado de precisión da como resultado un sistema de calentamiento robusto y eficaz que satisface los altos estándares de los procesos de fabricación modernos.

Mecanismo de calentamiento y eficiencia

El mecanismo de calentamiento de las placas industriales y de laboratorio consiste en la perforación y fresado estratégicos de canales para facilitar el flujo de un medio de calentamiento, como aceite térmico, agua o vapor. Estos canales están intrincadamente interconectados, creando un campo de calentamiento integral que garantiza una transferencia de calor eficaz y mantiene una temperatura constante en la superficie de trabajo de la placa.

Diseño y funcionalidad

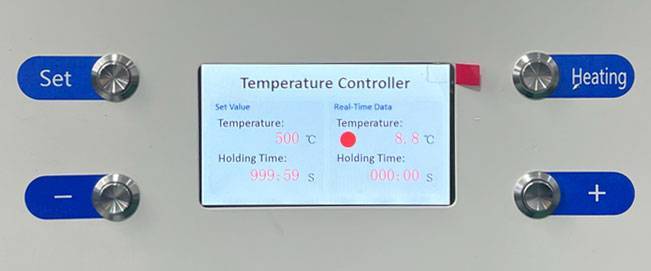

El diseño de estos canales es fundamental para la eficacia del proceso de calentamiento. Por ejemplo, en una prensa de 10 días con planchas de 270 cm x 144 cm, el consumo medio de vapor suele oscilar entre 180 y 275 kg/hora. Sin embargo, durante situaciones de alta demanda, como la carga de grandes cargas de ensamblajes de chapa de madera dura, la necesidad de vapor puede dispararse por encima de los 450 kg/hora. Esto requiere un mecanismo de calentamiento robusto que pueda mantener temperaturas uniformes en toda la zona de la platina, lo que se consigue mediante un equipo preciso de control de la temperatura o la regulación de la presión del vapor.

Eficacia de la transferencia de calor

La eficacia de la transferencia de calor es primordial para garantizar que la superficie de trabajo de la placa se mantenga a una temperatura constante. Los canales de la placa están diseñados para minimizar las caídas de temperatura y garantizar que el vapor se condense uniformemente en toda la zona de la platina. Esta uniformidad es crucial para evitar sobrecalentamientos o subcalentamientos localizados, que pueden afectar negativamente a la calidad de los materiales que se procesan.

Retos y soluciones

Uno de los principales retos de los mecanismos de calentamiento es la condensación del vapor dentro de los canales de las platinas. Al formarse una capa de condensación, actúa como aislante, lo que puede interrumpir la transferencia eficaz de calor del vapor de condensación a la superficie de la platina. Esto puede provocar importantes caídas de temperatura, sobre todo en la parte inferior de las placas. Para mitigarlo, se emplean tecnologías de calentamiento avanzadas, como las que implican palas de rotor y un intenso transporte de calor y masa. Estas tecnologías mejoran el rendimiento de la transferencia de calor, evitan la formación de depósitos y protegen los productos sensibles a la temperatura contra el sobrecalentamiento.

Material y construcción

Las placas calefactadas se construyen a partir de chapas de acero de alta calidad, con composiciones químicas certificadas y homogeneidad ultrasónica verificada. Las placas se mecanizan meticulosamente para garantizar unas superficies de trabajo y una suavidad adecuadas, que son esenciales para mantener una transferencia de calor eficaz. Las soldaduras estancas y las rigurosas pruebas de permeabilidad al agua bajo una presión adecuada garantizan el funcionamiento duradero y fiable de las placas.

Métodos de calentamiento indirecto

Aunque el calentamiento eléctrico directo se utiliza en algunas aplicaciones, a menudo adolece de una distribución no uniforme de la temperatura y de posibles problemas de quemado. Los métodos de calentamiento indirecto, como los que utilizan canales calientes y calentadores de aceite conductores del calor, se emplean para superar estas deficiencias. Aunque pueden dar lugar a una pérdida de calor ligeramente superior, el impacto global en la eficiencia es mínimo, y las ventajas de un calentamiento uniforme y un mejor control de la temperatura son significativas.

Conclusión

El mecanismo de calentamiento y la eficiencia de las placas de laboratorio e industriales son fundamentales para su rendimiento y la calidad de los materiales procesados. Mediante el empleo de principios de diseño avanzados, materiales de alta calidad y tecnologías de calentamiento innovadoras, estas placas garantizan una transferencia de calor eficaz y mantienen una temperatura constante en la superficie de trabajo, mejorando así la productividad general y la calidad del producto.

Ventajas del uso de moldes de placas planas con calentamiento por infrarrojos

La tecnología de calentamiento por infrarrojos ha revolucionado la industria manufacturera, especialmente en el ámbito de los moldes para placas planas. Este avanzado método de calentamiento ofrece numerosas ventajas sobre las técnicas de calentamiento tradicionales, mejorando tanto la eficacia como la calidad de los procesos de producción. A continuación, profundizamos en las principales ventajas de emplear el calentamiento por infrarrojos en los moldes de placas planas.

Funcionamiento duradero y fiable

Una de las principales ventajas de los moldes de placas planas con calentamiento por infrarrojos es su durabilidad y fiabilidad. A diferencia de los elementos calefactores eléctricos convencionales que pueden quemarse o degradarse con el tiempo debido a una distribución desigual de la temperatura, los calefactores por infrarrojos funcionan con un rendimiento constante. La tecnología consiste en la aplicación directa de calor mediante radiación infrarroja, que penetra en la superficie del material sin causar desgaste físico en los elementos calefactores. Esto se traduce en una vida útil significativamente más larga del equipo, lo que reduce la necesidad de mantenimiento o sustitución frecuentes.

Distribución uniforme del calor

El calentamiento por infrarrojos proporciona una excepcional uniformidad en la distribución del calor, lo que es crucial para mantener una calidad constante del producto. Los métodos de calentamiento tradicionales suelen presentar gradientes de temperatura, en los que el calor se concentra en determinadas zonas, lo que provoca un curado o procesamiento desigual de los materiales. Los calentadores por infrarrojos, sin embargo, emiten una onda de calor constante que cubre uniformemente toda la superficie del molde. Esta uniformidad garantiza que cada parte del material que se procesa reciba la misma cantidad de calor, lo que produce resultados más predecibles y fiables.

Mayor eficacia

La eficiencia de los moldes planos de calentamiento por infrarrojos es otra ventaja significativa. Esta tecnología permite ciclos de calentamiento y enfriamiento rápidos, que son esenciales para entornos de producción de gran volumen. El rápido tiempo de respuesta de los calentadores por infrarrojos significa que las líneas de producción pueden ponerse en marcha rápidamente y que los ajustes de temperatura pueden hacerse instantáneamente. Esto no sólo ahorra tiempo, sino que también reduce el consumo de energía, ya que el sistema no necesita funcionar al ralentí ni malgastar energía manteniendo niveles de calor innecesarios.

Menor consumo de energía

Los sistemas de calentamiento por infrarrojos están diseñados para ser eficientes energéticamente, lo que se traduce en menores costes operativos para los fabricantes. La tecnología concentra el calor directamente en el material, minimizando la pérdida de calor al entorno. Además, los tiempos de sinterización más cortos y los menores requisitos de potencia en comparación con los métodos tradicionales contribuyen aún más al ahorro de energía. Por ejemplo, los tiempos de sinterización pueden reducirse en más de 20 horas, y el consumo de energía puede ser tan bajo como 700 KWh, lo que es significativamente inferior a los métodos tradicionales.

Mejora de la calidad del producto

La precisión y el control que ofrece el calentamiento por infrarrojos contribuyen a mejorar la calidad del producto. Al garantizar una distribución uniforme del calor y minimizar los gradientes de temperatura, los fabricantes pueden conseguir resultados más uniformes en sus productos. Esto es especialmente importante en industrias en las que ligeras variaciones de temperatura pueden afectar significativamente a las propiedades finales de los materiales que se procesan, como en el moldeo por inyección de plásticos y el procesamiento de materiales.

Menor desgaste de los moldes

El calentamiento por infrarrojos también reduce el desgaste de los moldes, alargando su vida útil. Las temperaturas de sinterización más bajas y la distribución uniforme del calor minimizan el estrés térmico en los moldes, lo que permite utilizarlos varias veces sin una degradación significativa. Esto no sólo reduce el coste total de producción, sino que también garantiza que los moldes mantengan su precisión y exactitud a lo largo del tiempo.

En conclusión, los moldes planos de calentamiento por infrarrojos ofrecen multitud de ventajas que aumentan la eficacia operativa, reducen los costes y mejoran la calidad del producto. La capacidad de esta tecnología para proporcionar una distribución uniforme del calor, ciclos rápidos de calentamiento y enfriamiento y un menor consumo de energía la convierten en una opción ideal para los procesos de fabricación modernos. A medida que las industrias siguen buscando métodos más eficientes y sostenibles, la calefacción por infrarrojos está llamada a desempeñar un papel fundamental en la configuración del futuro de la fabricación.

Pruebas y garantía de calidad

Garantizar la durabilidad y fiabilidad de los moldes es primordial en diversos procesos industriales, especialmente en la producción de plásticos y cerámica. Esta sección profundiza en los exhaustivos procedimientos de ensayo de permeabilidad al agua y otras comprobaciones de calidad, haciendo hincapié en el papel fundamental de estas evaluaciones para mantener la integridad y el rendimiento del producto.

Ensayos de permeabilidad al agua

El ensayo de permeabilidad al agua es un paso fundamental de la garantía de calidad, especialmente para los moldes utilizados en la producción de materiales que requieren una gran precisión y durabilidad. Esta prueba evalúa la eficacia con la que un molde puede resistir la penetración de agua a presión, lo que es crucial para evitar defectos como fugas y debilidades estructurales.

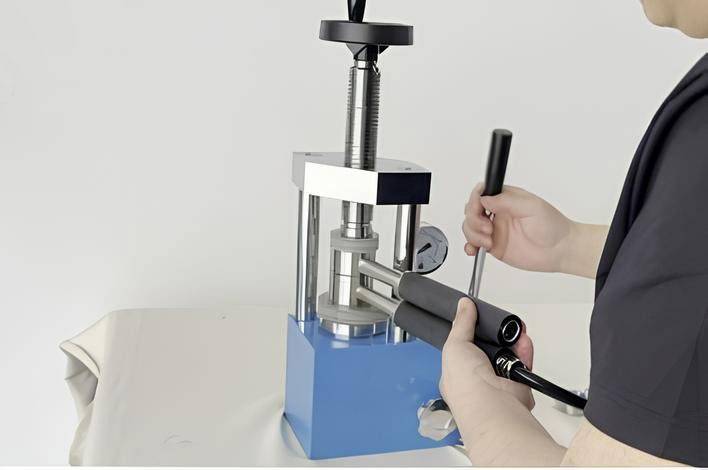

Un método común para probar la permeabilidad al agua implica el uso de una prensa hidráulica. La muestra se pesa, se introduce en una bolsa de diálisis llena de un medio de disolución y se sumerge en el recipiente de la prensa. La muestra se somete a fuerzas que oscilan entre 1 y 10 toneladas, repetidamente a lo largo del tiempo, para garantizar una mezcla completa con el medio de disolución. Este proceso ayuda a calcular la cantidad de material liberado del sistema y descompone aún más las partículas para obtener resultados más precisos.

Comprobaciones de calidad para la durabilidad del molde

Además de la permeabilidad al agua, hay otras comprobaciones de calidad esenciales para garantizar la longevidad y eficacia de los moldes. Entre ellas se incluyen:

-

Minimización de la tensión de tracción: El diseño de moldes para evitar tensiones de tracción es crucial. Esto puede lograrse convirtiendo la tensión de tracción en tensión de compresión mediante una construcción adecuada e incluyendo un pretensado de compresión.

-

Densificación y acabado superficial: Una buena densificación y un acabado final mínimo son fundamentales. A menudo se prefiere el mecanizado en verde al acabado final para permitir sólo pequeñas y limitadas superficies mecanizadas, asegurando una mejor calidad general y facilidad de desmoldeo.

-

Detalles específicos de fabricación: Prestar atención a los detalles específicos de la fabricación, como la facilidad de desmoldeo, evitar las paredes finas y tener en cuenta los requisitos especiales de las distintas fases de fabricación, como el prensado en húmedo y en seco, la extrusión, la sinterización y el glaseado.

Importancia de los ensayos de calidad en la industria del plástico

En la industria del plástico, las pruebas de calidad no son sólo un paso de procedimiento, sino un componente crítico que afecta directamente a la satisfacción del cliente y a la productividad. Los fabricantes utilizan técnicas y máquinas de ensayo avanzadas para garantizar la entrega de productos de alta calidad. Estas pruebas incluyen la confirmación de las propiedades del plástico, como el contenido de carbono y la estructura molecular, a menudo utilizando equipos especializados como los hornos de mufla.

Pruebas exhaustivas de filtros prensa

Para los moldes utilizados en procesos de filtración, es esencial realizar pruebas exhaustivas. Esto comienza con la preparación del lodo y la configuración del filtro prensa con las placas y la tela filtrante correctas. Una vez que la prensa y la muestra están listas, se activa la bomba y se llena la prensa. Las muestras de filtrado se recogen y se cronometran hasta que se cumplen las condiciones de caudal bajo y presión máxima. Para las pruebas de membrana, se incluyen pasos adicionales como el lavado de la torta, el exprimido de la membrana y el soplado de aire. Tras la prueba, se retira la torta de filtración y se toman muestras de torta, observando la facilidad de desprendimiento de la torta y el estado de la tela filtrante.

Conclusión

Las pruebas y la garantía de calidad forman parte integrante de la producción de moldes, garantizando su durabilidad, fiabilidad y rendimiento. Mediante el empleo de rigurosos procedimientos de prueba de la permeabilidad al agua y otros controles de calidad, las industrias pueden mantener altos niveles de calidad del producto, mejorando así la satisfacción del cliente y la eficiencia operativa. Estas prácticas no sólo evitan defectos, sino que contribuyen al éxito general y la sostenibilidad de los procesos de fabricación.

El futuro de losmoldes planos de calentamiento por infrarrojos es brillante, con numerosas innovaciones potenciales en el horizonte. Centrándose en la mejora de la eficiencia térmica, la integración de tecnologías inteligentes, las prácticas sostenibles y las técnicas de fabricación avanzadas, los fabricantes pueden ampliar los límites de lo posible y crear moldes más eficientes, versátiles y respetuosos con el medio ambiente. Estos avances no sólo mejorarán el rendimiento de la tecnología de calentamiento por infrarrojos, sino que también contribuirán al progreso general de diversas industrias que dependen de procesos de calentamiento precisos y eficientes.

Productos relacionados

- Horno de tubo de laboratorio vertical

- Molde especial para prensa de calor para uso en laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Horno de tubo de laboratorio multizona

Artículos relacionados

- La versatilidad de los hornos tubulares: una guía de sus aplicaciones y beneficios

- Exploración de las características clave de los hornos de calentamiento tubular

- Guía definitiva de hornos tubulares de alta presión: Aplicaciones, tipos y ventajas

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura

- Hornos de laboratorio de vacío en la investigación de materiales avanzados