Introducción a las prensas manuales para pellets

Las prensas manuales de granulado son herramientas indispensables en los laboratorios, ya que ofrecen un método fiable para granular materiales de forma eficaz. A diferencia de las alternativas automatizadas, las prensas manuales proporcionan un enfoque práctico que puede ser más adaptable y rentable para diversas aplicaciones de investigación. Esta guía se adentra en los entresijos de las prensas manuales de granulado, abarcando sus componentes clave, medidas de seguridad y técnicas óptimas de funcionamiento. Al comprender las ventajas y aplicaciones prácticas de estas prensas, los investigadores pueden mejorar sus procesos experimentales y lograr una calidad superior de los pellets.

Componentes clave y características de las prensas manuales para pelets

Las prensas manuales para gránulos son equipos esenciales en los laboratorios para convertir materiales en polvo en gránulos sólidos, que son cruciales para diversas técnicas analíticas como la difracción de rayos X y la espectroscopia de infrarrojos. La eficacia de estas prensas depende en gran medida de sus componentes clave: la matriz, el husillo y el medidor de fuerza. Comprender el papel y la importancia de cada componente es vital para optimizar el proceso de granulación.

Matriz

La matriz es el corazón de la prensa granuladora, responsable de dar forma cilíndrica a los gránulos de material en polvo. Consiste en una placa circular plana con numerosos orificios a través de los cuales se fuerza el material para formar los gránulos. El tamaño y el número de estos orificios determinan el tamaño final de los gránulos. En los laboratorios, las matrices suelen ser de acero templado para soportar las altas presiones y garantizar una larga vida útil.

El diseño de la matriz también tiene en cuenta la distribución de la presión. Por ejemplo, la longitud de trabajo de la matriz, que es la distancia desde el punto de entrada del material hasta los orificios de salida, afecta a la densidad y uniformidad de los gránulos. Una mayor longitud de trabajo permite una compresión más uniforme, lo que se traduce en gránulos más densos y uniformes.

Ariete

El pistón es el componente que aplica presión al material en polvo dentro de la matriz. Se trata de un émbolo cilíndrico que encaja perfectamente en la matriz, garantizando que la fuerza se aplique uniformemente sobre el material. El pistón suele accionarse manualmente, ya sea directamente o a través de un sistema de palanca que amplifica la fuerza aplicada, lo que permite que incluso una intervención manual relativamente baja genere fuerzas de compresión elevadas.

El diseño del cilindro es fundamental para un funcionamiento eficaz. Debe mecanizarse con precisión para ajustarse a la matriz sin dejar huecos que puedan provocar una compresión desigual o fugas de material. Además, la superficie del cilindro suele pulirse para reducir la fricción y garantizar un funcionamiento suave.

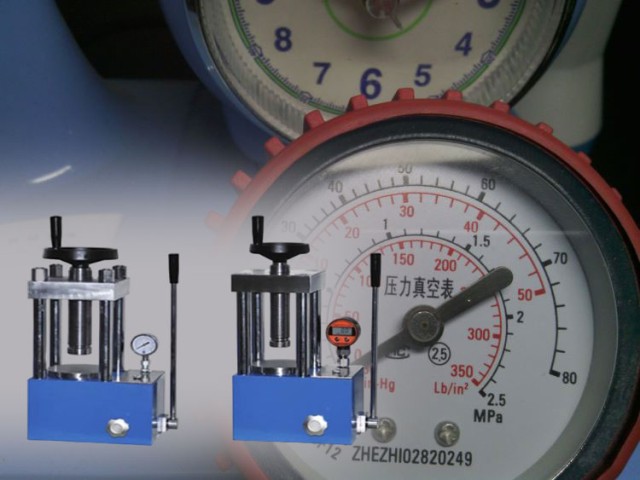

Medidor de fuerza

El medidor de fuerza es una característica esencial de las prensas manuales de granulado, ya que proporciona información en tiempo real sobre la cantidad de presión que se aplica. Esto es crucial para conseguir resultados uniformes, ya que los distintos materiales requieren diferentes niveles de compresión para formar gránulos satisfactorios. El medidor de fuerza puede calibrarse para mostrar la presión en unidades como libras por pulgada cuadrada (psi) o kilogramos por centímetro cuadrado (kg/cm²).

En las aplicaciones de laboratorio, la posibilidad de controlar y ajustar la fuerza aplicada garantiza que los gránulos cumplan las especificaciones requeridas para los análisis posteriores. Por ejemplo, en difracción de rayos X, la densidad y uniformidad de los gránulos puede afectar significativamente a la calidad del patrón de difracción.

Características adicionales

Además de los componentes básicos, las prensas manuales de granulado pueden incluir características adicionales para mejorar su funcionalidad y facilidad de uso. Por ejemplo, algunos modelos vienen con yunques ajustables que permiten al operario cambiar la altura del troquel con respecto al pistón. Esta característica es especialmente útil cuando se trabaja con materiales de distintas densidades, ya que permite ajustar con precisión el proceso de compresión para conseguir una calidad óptima de los gránulos.

Además, el diseño de la prensa puede incorporar características de seguridad como asas antideslizantes y bases estables para garantizar un funcionamiento seguro y ergonómico. Estas características son importantes para prevenir accidentes y reducir la fatiga del operario, especialmente durante un uso prolongado.

En conclusión, los componentes clave de las prensas manuales de granulado -la matriz, el pistón y el medidor de fuerza- desempeñan un papel fundamental en el proceso de granulado. Comprender sus funciones e interacciones permite un uso más eficaz de estas prensas, garantizando la producción de granulados de alta calidad para diversas aplicaciones analíticas. Ya sea en laboratorios de investigación o en entornos de control de calidad, la selección y el funcionamiento cuidadosos de estos componentes son esenciales para lograr resultados fiables y reproducibles.

Medidas de seguridad y buenas prácticas

El funcionamiento seguro de una prensa granuladora manual es crucial para evitar accidentes y garantizar la calidad de los gránulos producidos. En esta sección se tratará la importancia de los resguardos de seguridad, las superficies planas de prensado y la comprensión de la diferencia entre los medidores de fuerza y de presión. Si sigue estas prácticas recomendadas, podrá mantener un entorno de trabajo seguro y obtener resultados uniformes.

Importancia de los resguardos de seguridad

Los resguardos de seguridad son un componente esencial de cualquier prensa manual de granulado. Sirven como barrera protectora entre el operario y las piezas móviles de la prensa, reduciendo el riesgo de lesiones. Todas las prensas hidráulicas de laboratorio deben venir equipadas con un protector de seguridad de metacrilato, que permite la visibilidad al tiempo que proporciona una barrera física. Antes de utilizar la prensa, asegúrese de que el protector de seguridad está correctamente instalado y en buenas condiciones.

Superficies de prensado planas

La calidad de los gránulos producidos depende en gran medida de la planitud de las superficies de prensado. Las superficies de prensado deben estar pulidas y libres de imperfecciones para garantizar una compresión uniforme del material en polvo. La prensa para pelets de Kintek, por ejemplo, utiliza una matriz pulida para producir pelets cilíndricos con extremos planos. Esta uniformidad es crucial para obtener mediciones precisas y resultados consistentes.

Comprender los medidores de fuerza y presión

Uno de los aspectos más críticos del funcionamiento de una prensa manual de granulado es comprender la diferencia entre los manómetros de fuerza y de presión. Muchas prensas vienen con un manómetro que lee en psi o MPa, que mide la presión del aceite bajo el pistón de la prensa. Para convertir esta presión en fuerza, hay que dividirla por el área efectiva del pistón. Esta información debería estar disponible en el manual de la prensa o en un gráfico o fórmula de conversión.

Para pellets más pequeños, se recomienda utilizar una prensa más pequeña, ya que permite una aplicación de fuerza más precisa y un mejor control. Prensar un troquel de 6 mm con una prensa de 40 toneladas, por ejemplo, puede ser complicado y provocar errores si no se controla cuidadosamente la fuerza aplicada. Planifique siempre con antelación y conozca la fuerza objetivo antes de prensar para evitar exceder la fuerza máxima del troquel.

Funcionamiento paso a paso

Para garantizar un funcionamiento seguro y eficaz, siga estos pasos cuando utilice una prensa de pellets manual:

- Fije la prensa para pellets: Introduzca el troquel en la cavidad y asegúrese de que está correctamente alineado.

- Transfiera la muestra: Utilice una espátula metálica para distribuir uniformemente la mezcla de muestra molida en la cavidad. La cantidad de polvo debe basarse en el grosor de gránulo deseado.

- Inserte la prensa de pernos: Gire la prensa de pernos en la cavidad para distribuir las partículas uniformemente.

- Fije el juego de troqueles: Transfiera el juego de troqueles a la prensa hidráulica para gránulos y gire la rueda para fijarlo firmemente.

- Aplique presión: Cierre la válvula de la prensa hidráulica y tire del nivel para aplicar presión hasta que el asa quede tensa.

- Suelte el troquel: Para retirar el troquel, primero afloje la presión, luego mueva hacia arriba la rueda superior de la prensa y, por último, saque el troquel.

Siguiendo estas medidas de seguridad y las mejores prácticas, podrá operar una prensa manual de pellets de forma segura y eficiente. Dé siempre prioridad a la seguridad, asegúrese de la planitud de las superficies de prensado y comprenda la relación entre fuerza y presión para obtener resultados uniformes y de alta calidad.

Selección de la prensa manual adecuada

La elección de la prensa granuladora manual adecuada es crucial para garantizar operaciones precisas y seguras en su laboratorio. Esta decisión debe basarse en varios factores clave, como el tamaño de los gránulos, la capacidad de fuerza necesaria y la disponibilidad de funciones de seguridad y supervisión. A continuación encontrará una guía detallada que le ayudará a seleccionar la mejor prensa manual para pelets que se adapte a sus necesidades específicas.

Comprender el tamaño de los pelets y la compatibilidad de la prensa

El diámetro de los pelets que desea producir es una consideración primordial. Para pelets más pequeños, normalmente de menos de 8 mm de diámetro, se recomienda una prensa más pequeña. Estas prensas más pequeñas permiten un control más preciso de la fuerza aplicada, mejorando la precisión y la calidad de los gránulos. Por el contrario, el uso de una prensa grande para troqueles más pequeños puede dar lugar a una compresión excesiva, en la que un solo bombeo de la manivela podría exceder la fuerza máxima de seguridad para el troquel, dando lugar a errores y daños potenciales.

Capacidad de fuerza y seguridad

La capacidad de fuerza de la prensa es otro factor crítico. Es esencial elegir una prensa que pueda manejar cómodamente la fuerza requerida para sus aplicaciones específicas. Por ejemplo, una prensa hidráulica manual para pelets con una fuerza de presión variable de hasta 250 kN es adecuada para una amplia gama de aplicaciones, desde pelets pequeños a grandes. Estas prensas suelen venir con un indicador de fuerza de presión claramente diseñado, que es crucial para mantener el control y la seguridad durante las operaciones.

Las características de seguridad no son negociables a la hora de seleccionar una prensa manual para pelets. Todas las prensas hidráulicas de laboratorio deben incluir un protector de seguridad de metacrilato y un manómetro. Estas características no sólo protegen al operario, sino que también garantizan que la fuerza aplicada se supervise y controle con precisión. El protector de seguridad evita el contacto accidental con las piezas móviles, mientras que el manómetro proporciona información en tiempo real sobre la fuerza aplicada.

Eficacia operativa y facilidad de uso

La facilidad de manejo es otro factor importante. Se prefieren las prensas hidráulicas manuales que se manejan fácilmente mediante una palanca manual, ya que reducen el esfuerzo físico del operario y mejoran la eficacia operativa. Además, las prensas fáciles de limpiar y mantener son más prácticas para los laboratorios, donde la higiene y la continuidad del servicio son primordiales.

Personalización y adaptabilidad

Para los laboratorios que requieren pelets más largos, es importante tener en cuenta la posibilidad de que se produzcan mayores tensiones de pandeo en el émbolo. En estos casos, la reducción de la fuerza, la disminución de la altura del pellet o el uso de un émbolo más corto pueden mitigar estas tensiones. Se pueden adquirir émbolos personalizados, que ofrecen flexibilidad para adaptar la prensa a necesidades específicas.

Conclusión

En resumen, la selección de la prensa manual para pelets adecuada implica una cuidadosa consideración del tamaño de los pelets, la capacidad de fuerza, las características de seguridad, la facilidad de manejo y la adaptabilidad. Si se centra en estos factores, podrá asegurarse de que su laboratorio cuenta con el equipo adecuado para producir pellets de alta calidad de forma eficaz y segura. Asegúrese siempre de que la prensa que elija incluya características esenciales de seguridad y control, como un protector de seguridad y un manómetro, para proteger tanto su equipo como a sus operarios.

Guía paso a paso para el funcionamiento de una prensa manual de pellets

El funcionamiento de una prensa manual de pelets implica una serie de pasos precisos para garantizar la producción de pelets de alta calidad a partir de materiales en polvo. Esta guía le guiará a través de la configuración, el funcionamiento y la resolución de problemas de una prensa manual de pellets, garantizándole unos resultados uniformes y fiables.

Configuración y preparación

-

Seguridad del espacio de trabajo: Comience por asegurarse de que su espacio de trabajo está limpio y libre de obstrucciones. Esto es crucial para un funcionamiento seguro y eficaz. Despeje el área alrededor de la prensa para evitar cualquier interferencia accidental durante el proceso de prensado.

-

Colocación del troquel: Coloque el troquel de granulado, que contiene el material de muestra, centrado en el pistón. Asegúrese de que el troquel está correctamente alineado para evitar cualquier desalineación durante el proceso de prensado.

-

Cantidad de material: La cantidad de material que cargue en el troquel debe medirse cuidadosamente. Por lo general, la altura de la pastilla no debe ser muy superior a su diámetro para evitar grietas u otros efectos adversos. Si va a prensar pellets más largos, considere la posibilidad de utilizar fuerzas menores y posiblemente lubricar el troquel.

-

Montaje de la prensa: Fije la prensa de granulado insertando el troquel en la cavidad. Asegúrese de que todos los componentes estén bien colocados antes de continuar.

Funcionamiento

-

Carga de la muestra: Transfiera la mezcla de muestra molida a la cavidad utilizando una espátula metálica. Asegúrese de que la muestra se distribuye uniformemente para conseguir gránulos uniformes. El grosor del gránulo dependerá de la cantidad de polvo utilizada.

-

Distribución de las partículas: Introduzca la prensa de pernos y gírela en la cavidad para distribuir las partículas uniformemente. Este paso es crucial para una compresión uniforme.

-

Fijación del troquel: Transfiera todo el juego de troqueles a la prensa hidráulica de granulado y gire la rueda para fijarlo firmemente. De este modo se garantiza que el troquel permanezca estable durante el proceso de prensado.

-

Aplicación de presión: Cierre la válvula de la prensa hidráulica. Tire del nivel para aplicar presión hasta que el asa quede tensa. La presión debe aplicarse gradualmente para evitar cualquier fuerza brusca que pueda dañar los pellets.

-

Soltar el troquel: Para liberar el troquel, primero, afloje la presión invirtiendo la acción de la bomba. A continuación, mueva la rueda superior de la prensa para desenganchar el troquel. Retire con cuidado el troquel para recuperar los perdigones.

Solución de problemas comunes

-

Agrietamiento o efectos adversos: Si los pellets se agrietan o muestran otros efectos adversos, considere ajustar la cantidad de material o la presión aplicada. La sobrecarga del troquel o la aplicación de una presión excesiva pueden provocar estos problemas.

-

Pellets no uniformes: Si los gránulos no son uniformes en forma o tamaño, compruebe la alineación de la matriz y asegúrese de que la muestra está distribuida uniformemente antes del prensado. Una mala alineación o una distribución desigual pueden provocar variaciones en el producto final.

-

Dificultad en la expulsión: Si los gránulos son difíciles de expulsar, asegúrese de que la matriz está correctamente lubricada. La lubricación ayuda a una expulsión suave y evita que se peguen.

Siguiendo estos pasos detallados y consejos para la solución de problemas, podrá utilizar eficazmente una prensa manual de granulados para producir granulados de alta calidad para sus necesidades de laboratorio. Recuerde dar siempre prioridad a la seguridad y la precisión para obtener los mejores resultados.

Mantenimiento y cuidados para una larga vida útil

Para garantizar la longevidad y el rendimiento constante de su prensa granuladora manual, es fundamental seguir una rutina exhaustiva de mantenimiento y cuidado. Esto incluye una limpieza regular, un almacenamiento adecuado y revisiones periódicas. A continuación se detallan las mejores prácticas para ayudarle a mantener su prensa de pellets de forma eficaz.

Procedimientos de limpieza

1. Limpieza diaria:

- Después de cada uso: Inmediatamente después de utilizar la prensa granuladora, limpie a fondo las carcasas del troquel y del rodillo. Utilice un cepillo suave o aire comprimido para eliminar cualquier residuo de pellets o polvo. Asegúrese de que el diámetro interior del troquel y el diámetro exterior de los casquillos de los rodillos estén libres de residuos.

- Ajuste de la separación: Ajuste periódicamente la separación entre la matriz y los casquillos de los rodillos. Para ello, apague la peletizadora, limpie los ejes excéntricos, las abrazaderas, los pernos y las superficies, y asegúrese de que no queda ningún resto de alimento o polvo entre los rodillos y la matriz. Utilice una tarjeta de visita o pliegues de papel (~0,5 mm) para ajustar correctamente la separación.

2. Limpieza semanal:

- Limpieza profunda: Una vez a la semana, desmonte la prensa y limpie a fondo todos los componentes. Utilice un disolvente suave para eliminar cualquier residuo persistente. Preste especial atención a los mecanismos hidráulicos y a los indicadores de presión.

Almacenamiento

1. Entorno seco:

- Almacene la prensa de pellets en un entorno seco y sin polvo. La humedad puede causar oxidación y degradar el rendimiento de la prensa.

- Utilice desecantes o paquetes de gel de sílice para mantener los niveles de humedad por debajo del 50%.

2. Cubiertas protectoras:

- Cubra la prensa con un paño protector o una funda de plástico cuando no la utilice. Esto evita la acumulación de polvo y los daños accidentales.

Revisiones periódicas

1. Inspecciones mensuales:

- Sistema Hidráulico: Compruebe los niveles de líquido hidráulico y sustitúyalo si es necesario. Asegúrese de que no hay fugas y de que el mecanismo de alivio de presión funciona correctamente.

- Piezas mecánicas: Inspeccione todas las piezas mecánicas, incluidos pernos, abrazaderas y ejes excéntricos, para comprobar que no estén desgastados. Apriete cualquier componente suelto y sustituya inmediatamente las piezas desgastadas.

2. Mantenimiento trimestral:

- Lubricación: Lubrique todas las piezas móviles con grasa de alta calidad. Esto incluye los rodillos, pistones y bisagras. Una lubricación adecuada reduce la fricción y prolonga la vida útil de la prensa.

- Calibración: Calibre la pantalla de fuerza de presión en pasos de 10 kN para garantizar lecturas precisas. Los indicadores mal calibrados pueden dar lugar a una calidad de pellets inconsistente.

Consejos adicionales

1. 1. Dimensiones de los pellets:

- Mantenga una relación adecuada entre la altura y el diámetro de los pellets. Generalmente, la altura no debe exceder el diámetro para evitar el agrietamiento y otros efectos adversos. Si se prensan pellets más largos, utilice fuerzas menores y considere la posibilidad de lubricar la matriz.

2. 2. Preparación de la muestra:

- Asegúrese de que la mezcla de la muestra molida se distribuye uniformemente en la cavidad de la matriz. Un llenado excesivo puede provocar gránulos más gruesos y daños potenciales en la prensa.

Siguiendo estas prácticas de mantenimiento y cuidado, puede mejorar significativamente la longevidad y el rendimiento de su prensa granuladora manual. La limpieza regular, el almacenamiento adecuado y las revisiones periódicas son esenciales para garantizar una producción de pellets constante y de alta calidad.

Optimización de la calidad de los pellets

Mejorar la calidad de los pellets producidos con una prensa manual de pellets implica varios ajustes y consideraciones estratégicas. Esta sección profundiza en aspectos clave como la aplicación de fuerza, la selección de matrices y las técnicas de manipulación de materiales para garantizar una calidad óptima de los pelets.

Ajuste de la aplicación de fuerza

La fuerza aplicada durante el proceso de peletización es un factor crítico que influye directamente en la calidad del granulado. Es esencial utilizar una prensa equipada con un medidor de fuerza para medir con precisión la fuerza aplicada. Esto garantiza un prensado seguro y eficaz, lo que se traduce en una mejor integridad del granulado. Las prensas baratas pueden carecer de medidor de fuerza o disponer únicamente de un manómetro, que mide la presión hidráulica en lugar de la fuerza aplicada a la matriz. Es crucial comprender la conversión de presión a fuerza utilizando la superficie efectiva del pistón interno. Sin esta información, la precisión de la prensa de granulado se ve comprometida.

Selección del tamaño de matriz adecuado

La elección del tamaño adecuado de la matriz es otro aspecto fundamental de la optimización de la calidad del granulado. La convención general en el prensado de granulados es que la altura (longitud) de un granulado no debe exceder significativamente su diámetro. Esto se debe al aumento de tensiones cerca de la superficie móvil del émbolo superior, que puede provocar grietas u otros efectos adversos. Para pelets más largos, es aconsejable utilizar fuerzas menores, considerar la posibilidad de lubricar la matriz y, posiblemente, utilizar una pequeña junta tórica entre la placa base y el manguito para distribuir uniformemente las tensiones por todo el compacto.

Manipulación de materiales

La manipulación adecuada de los materiales es esencial para garantizar una granulación homogénea y de alta calidad. Al preparar las muestras para la granulación, es importante mantener una cantidad de muestra y una presión constantes para minimizar los errores en las mediciones de intensidad de rayos X. La reproducibilidad puede mejorarse granulando la muestra a una presión en la que la intensidad de los rayos X se sature. Después de la granulación, el anillo comprimido y la muestra pueden expandirse lentamente con el tiempo, provocando una diferencia de altura entre la superficie de la muestra y el anillo, lo que puede alterar la intensidad de los rayos X o incluso provocar la rotura del pellet.

Funcionamiento paso a paso de la prensa de granulado

- Fijar la prensa de pellets: Inserte el troquel en la cavidad.

- Transfiera la mezcla de muestra molida: Utilice una espátula metálica para distribuir uniformemente la mezcla de muestra en la cavidad. La cantidad de polvo debe ajustarse en función del grosor de gránulo deseado.

- Inserte la prensa de pernos: Gírela en la cavidad para distribuir las partículas uniformemente.

- Fije el juego de troqueles: Transfiera el juego de troqueles a la prensa hidráulica para gránulos y gire la rueda para asegurarlo firmemente.

- Aplique presión: Cierre la válvula de la prensa hidráulica y tire del nivel hasta que el asa quede tensa.

- Suelte el troquel: Para retirar el troquel, primero afloje la presión, luego mueva hacia arriba la rueda superior de la prensa y, por último, saque el troquel.

Siguiendo cuidadosamente estos pasos y teniendo en cuenta los factores mencionados, puede mejorar significativamente la calidad de los pellets producidos con una prensa manual para pellets. Este enfoque integral garantiza que cada granulado sea consistente, libre de defectos y adecuado para diversas aplicaciones analíticas.

Aplicaciones avanzadas y personalización

Las prensas manuales de granulados son herramientas versátiles en el laboratorio, especialmente para preparar granulados de alta calidad utilizados en análisis espectrales como la fluorescencia de rayos X y la espectroscopia de infrarrojos. Estas prensas pueden personalizarse para satisfacer necesidades de investigación específicas, lo que aumenta su utilidad en diversas aplicaciones científicas.

Personalización de la forma y el tamaño de las matrices

Uno de los aspectos clave de la personalización de las prensas manuales de granulado es la selección y modificación de las formas y tamaños de las matrices. Las matrices están disponibles en varios diámetros, como 40 mm, 32 mm y 15 mm, lo que permite la preparación de granulados adaptados a requisitos analíticos específicos. La elección del tamaño de la matriz puede influir significativamente en la calidad y consistencia de los gránulos, lo que es crucial para obtener resultados analíticos precisos y reproducibles.

Por ejemplo, las matrices más grandes (por ejemplo, de 40 mm) suelen utilizarse para muestras que requieren un mayor volumen de material o cuando se necesita una mayor superficie para el análisis. Por el contrario, las matrices más pequeñas (por ejemplo, de 15 mm) son adecuadas para muestras con cantidades limitadas o cuando se requiere un análisis más concentrado.

Técnicas avanzadas de prensado

Las prensas manuales de granulado pueden ejercer fuerzas de presión variables de hasta 250 kN, con indicaciones claras en pasos de 10 kN, lo que garantiza un control preciso del proceso de prensado. Esta capacidad es esencial para experimentos que requieren condiciones de presión específicas para lograr una densidad y homogeneidad óptimas de los pelets.

En algunas aplicaciones avanzadas, como el prensado de pelets largos o altos, se dispone opcionalmente de manguitos de matriz o émbolos más largos (75 mm o 90 mm de altura). Estos componentes especializados permiten la preparación de pelets alargados, que pueden ser necesarios para determinadas técnicas analíticas o tipos de muestras.

Consideraciones sobre los materiales

Los materiales utilizados en la construcción de las matrices también desempeñan un papel fundamental en la personalización de las granuladoras manuales. Para aplicaciones que requieren mayores niveles de tensión, pueden utilizarse matrices de perfil bajo fabricadas en acero inoxidable de alto límite elástico. Estos materiales garantizan la durabilidad y fiabilidad en condiciones de alta presión, minimizando el riesgo de avería del equipo.

Reproducibilidad y consistencia

Garantizar la reproducibilidad y consistencia en la preparación de muestras es primordial en la investigación analítica. Las prensas manuales de granulado facilitan este proceso al permitir a los investigadores mantener constantes las cantidades de muestra y la presión para cada granulado. Esta práctica ayuda a minimizar los errores debidos a variaciones en la intensidad de los rayos X, una preocupación común en el análisis de fluorescencia de rayos X.

Además, el uso de agentes formadores (aglutinantes) puede facilitar la peletización, especialmente en el caso de muestras con características o tamaños de grano difíciles. Mezclar la muestra de polvo con un aglutinante adecuado puede mejorar significativamente la calidad y consistencia del granulado.

Tipos de matriz y características de la muestra

La selección del tipo de matriz (disco plano o cilindro) depende de las características de la muestra de polvo. Las matrices de disco plano se utilizan generalmente para muestras que requieren una superficie uniforme y plana, mientras que las matrices cilíndricas son adecuadas para muestras que necesitan una forma más confinada o alargada. La disponibilidad de troqueles de diversos diámetros interiores (10-43 mm) y materiales (aluminio o PVC) amplía aún más las opciones de personalización, atendiendo a una amplia gama de tipos de muestras y necesidades analíticas.

En conclusión,prensas manuales de granuladoofrecen amplias opciones de personalización mediante la selección y modificación de las formas, tamaños y materiales de las matrices. Estos ajustes permiten a los investigadores adaptar el proceso de prensado a las características específicas de la muestra y a los requisitos analíticos, garantizando granulados de alta calidad y reproducibles para obtener resultados precisos y fiables en los análisis espectrales.

Productos relacionados

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa de Anillo para Aplicaciones de Laboratorio

Artículos relacionados

- Horno de vacío para prensado en caliente: una guía completa

- Comprensión del prensado isostático en frío: proceso, comparaciones y aplicaciones

- Comprensión del prensado isostático en frío (CIP) y sus ventajas

- Pasos operativos de la prensa térmica automática de placa plana

- Guía completa de prensa de pellets hidráulica manual