Introducción a los cátodos para sputtering

Métodos de fabricación

Cuando se trata de producir cátodos para sputtering, destacan dos métodos de fabricación principales: pulvimetalurgia y fundición.Cada método tiene sus propias ventajas y es adecuado para distintos tipos de materiales y aplicaciones.

Pulvimetalurgia

Este método está especialmente indicado para materiales con puntos de fusión elevados, aleaciones complejas y metales preciosos raros.El proceso implica varios pasos complejos:

- Preparación de la materia prima:Los polvos de alta pureza se preparan mediante métodos de purificación físicos y químicos.

- Moldeo y prensado en frío:Los polvos se compactan y se unen a temperatura ambiente para formar un tocho sólido.

- Prensado en caliente al vacío:Los tochos se calientan y se prensan al vacío para evitar la oxidación y aumentar la densidad.

- Prensado isostático en caliente:Se aplican altas presiones y temperaturas uniformes para mejorar las propiedades del material.

- Procesamiento mecánico:El material se mecaniza para conseguir las dimensiones requeridas.

- Soldadura de las placas de apoyo:El blanco mecanizado se suelda a una placa metálica para darle mayor soporte y resistencia.

- Inspección:Se realizan comprobaciones de calidad, que incluyen soldaduras, análisis químicos, análisis metalográficos e inspección dimensional.

- Limpieza y expedición:La limpieza final y el envío del material objetivo.

Fundición

Por otro lado, la fundición es más adecuada para materiales que no requieren la gran precisión y pureza que ofrece la pulvimetalurgia.Este método consiste en fundir el material y verterlo en un molde para formar el objetivo.Aunque es más sencillo y rentable, la fundición puede no alcanzar el mismo nivel de integridad y pureza del material que la pulvimetalurgia.

Ambos métodos desempeñan un papel crucial en la fabricación de cátodos para sputtering, y cada uno de ellos responde a requisitos de material y necesidades de producción diferentes.

Método pulvimetalúrgico

Escenarios aplicables

El método pulvimetalúrgico es especialmente adecuado para la producción de cátodos para sputtering fabricados a partir de metales de alto punto de fusión , aleaciones complejas y metales preciosos raros .Estos materiales suelen plantear importantes retos en los procesos de fabricación tradicionales debido a sus propiedades físicas y químicas únicas.

Por ejemplo metales de alto punto de fusión como el wolframio y el molibdeno, requieren técnicas especializadas para manejar sus altas temperaturas y su resistencia a la deformación.La pulvimetalurgia permite controlar con precisión las propiedades de estos materiales, garantizando que el producto final cumpla los estrictos requisitos de diversas aplicaciones industriales.

Las aleaciones complejas Las aleaciones complejas, por el contrario, suelen contener múltiples elementos con diferentes puntos de fusión y reactividad.La pulvimetalurgia permite la mezcla homogénea de estos elementos a nivel de partículas, lo que da lugar a un producto final más consistente y fiable.Este método es crucial para las aleaciones utilizadas en industrias de alta tecnología como la aeroespacial y la electrónica.

Por último, metales preciosos raros como el platino y el oro suelen escasear y requieren procesos de fabricación eficientes para minimizar los residuos.La pulvimetalurgia ofrece un enfoque rentable y respetuoso con el medio ambiente para procesar estos valiosos materiales, garantizando que cada onza se aproveche al máximo.

En resumen, el método pulvimetalúrgico destaca como la opción preferida para la fabricación de cátodos para sputtering a partir de estos materiales difíciles, ya que ofrece precisión, consistencia y eficacia.

Pasos del proceso

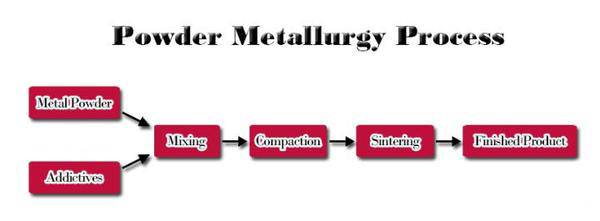

La fabricación de cátodos para sputtering mediante pulvimetalurgia implica una serie de pasos meticulosamente planificados.Estos pasos están diseñados para garantizar la producción de cátodos de alta calidad que cumplan especificaciones precisas y criterios de rendimiento.

-

Preparación de la materia prima:El proceso comienza con la selección y preparación de polvos de gran pureza.Estos polvos se someten a una rigurosa purificación mediante métodos físicos y químicos para eliminar cualquier impureza que pudiera afectar al rendimiento del producto final.

-

Moldeo y prensado en frío:Una vez preparadas las materias primas, se someten a moldeo y prensado en frío.Esta etapa consiste en compactar las partículas de polvo en un tocho sólido a temperatura ambiente, lo que garantiza una fuerte unión entre las partículas sin necesidad de altas temperaturas.

-

Prensado en caliente al vacío:A continuación, el tocho se coloca en un entorno de vacío y se somete a calor y presión.Este proceso ayuda a compactar aún más el material y a mejorar su densidad, al tiempo que evita la oxidación, que es crucial para mantener la pureza del blanco.

-

Prensado isostático en caliente:Tras el prensado en caliente al vacío, el material se somete a un prensado isostático en caliente.En este paso se aplican altas presiones y temperaturas uniformes, lo que mejora significativamente las propiedades del material, incluidas su densidad y resistencia mecánica.

-

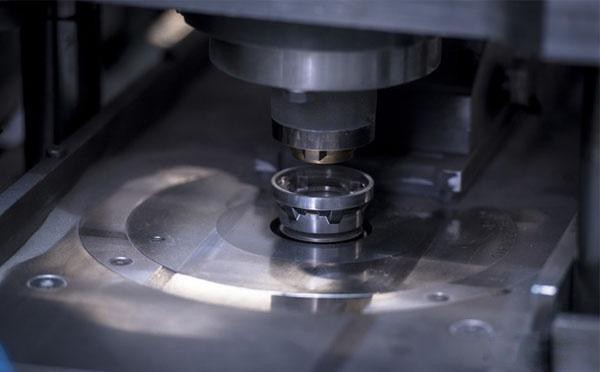

Procesamiento mecánico:Tras las etapas de prensado, el material se mecaniza para conseguir las dimensiones exactas requeridas para el cátodo de sputtering.Este mecanizado de precisión garantiza que el cátodo tenga el tamaño y la forma específicos necesarios para la aplicación prevista.

-

Soldadura de placas de apoyo:A continuación, el cátodo mecanizado se suelda a una placa de soporte metálica.Este paso proporciona soporte y resistencia adicionales, garantizando que el cátodo pueda soportar los rigores del proceso de pulverización catódica.

-

Inspección:Antes de que el blanco se considere listo para su uso, se somete a una serie de controles de calidad.Estos incluyen inspecciones de soldadura, análisis químicos, análisis metalográficos e inspecciones dimensionales para garantizar que cumple todas las normas necesarias.

-

Limpieza y expedición:Los últimos pasos consisten en limpiar a fondo el objetivo para eliminar cualquier contaminante residual y embalarlo para su envío.La limpieza y el embalaje adecuados son esenciales para proteger el objetivo de posibles daños durante el transporte y garantizar que llegue a su destino en perfectas condiciones.

Pasos detallados del proceso

Preparación de la materia prima

La preparación de las materias primas es un paso inicial crítico en el proceso pulvimetalúrgico para la fabricación de cátodos para sputtering.Esta etapa implica la purificación meticulosa de los polvos para alcanzar altos niveles de pureza, lo que es esencial para el rendimiento y la fiabilidad del cátodo para sputtering final.Los métodos de purificación empleados pueden clasificarse a grandes rasgos en procesos físicos y químicos.

Las técnicas de purificación física suelen incluir métodos como la destilación al vacío, el refinado por zonas y la separación electromagnética.Estos métodos son especialmente eficaces para eliminar impurezas volátiles y segregar distintos materiales en función de sus propiedades físicas.Por ejemplo, la destilación al vacío puede reducir eficazmente la presencia de gases e impurezas de bajo punto de ebullición, mientras que el refinado por zonas ayuda a eliminar las impurezas sólidas aprovechando el principio de fusión y solidificación selectivas.

Por otro lado, los métodos de purificación química implican procesos como la extracción con disolventes, la deposición química de vapores y el tratamiento electroquímico.La extracción con disolventes, por ejemplo, utiliza la solubilidad selectiva para separar las impurezas del material objetivo, mientras que la deposición química de vapores puede depositar capas ultrapuras sobre las partículas de polvo.Los tratamientos electroquímicos, como el electropulido, pueden eliminar impurezas superficiales y refinar la morfología de las partículas.

La elección del método de purificación depende a menudo del material específico y del nivel de pureza deseado.En el caso de metales de alto punto de fusión, aleaciones complejas y metales preciosos raros, suele emplearse una combinación de métodos físicos y químicos para garantizar que el polvo final cumpla los estrictos requisitos de pureza necesarios para los cátodos de sputtering de alto rendimiento.

Moldeo y prensado en frío

El moldeo y el prensado en frío son etapas iniciales críticas en el proceso pulvimetalúrgico de fabricación de cátodos para sputtering.Esta etapa consiste en compactar y unir meticulosamente las partículas de polvo a temperatura ambiente para formar un tocho sólido.El objetivo principal de este proceso es crear una estructura densa y uniforme que pueda soportar los tratamientos posteriores a alta temperatura y alta presión.

El proceso de prensado en frío suele emplear prensas hidráulicas o mecánicas para ejercer una presión significativa sobre las partículas de polvo.Esta presión consolida las partículas, eliminando los huecos y garantizando un alto grado de densidad.El tocho resultante es precursor de otras fases de procesamiento, como el prensado en caliente al vacío y el prensado isostático en caliente, que refinan las propiedades del material.

Los factores clave del éxito del prensado en frío son la homogeneidad del polvo, la precisión del equipo de prensado y el control de las condiciones ambientales para evitar la contaminación.El tocho producido debe estar libre de grietas y otros defectos, ya que éstos pueden comprometer la integridad del blanco final para sputtering.

En resumen, el moldeo y el prensado en frío sientan las bases para los pasos posteriores en la fabricación de cátodos para sputtering, garantizando un material de partida robusto y homogéneo.

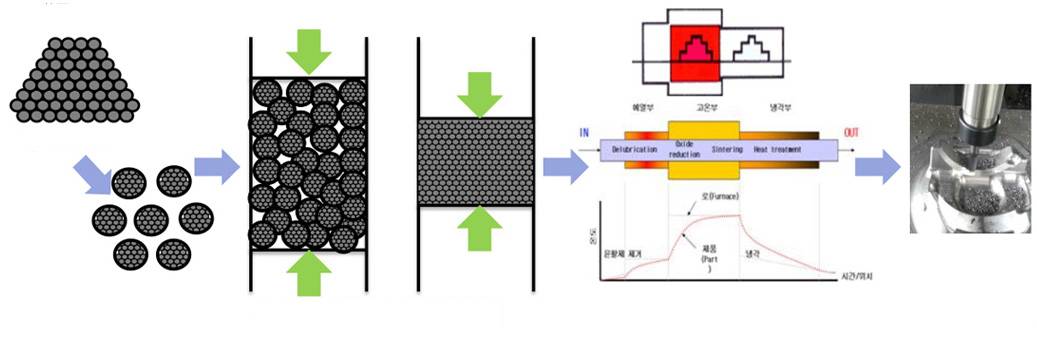

Prensado en caliente al vacío

El prensado en caliente al vacío es una técnica especializada utilizada para densificar y dar forma a materiales en un entorno controlado y sin oxígeno.Este proceso es especialmente crucial para materiales que requieren una alta densidad y estructuras sin poros para conseguir propiedades mecánicas, térmicas u ópticas óptimas.El método implica el calentamiento y prensado simultáneos del material en condiciones de vacío, lo que facilita la transferencia de masa de partículas de polvo mediante procesos como la difusión y el flujo, mejorando así la densificación del material objetivo.

Principales características y aplicaciones

- Compatibilidad de materiales:Adecuado para una serie de materiales, incluidos metales y cerámicas, que son difíciles de sinterizar debido a los bajos coeficientes de difusión o que requieren estructuras sin poros.

- Complejidad de la forma:Se utiliza principalmente para formas sencillas como placas, bloques y cilindros.Sin embargo, con diseños de matrices avanzados, también pueden producirse formas más complejas.

- Fuerza de prensado y temperatura:Funciona con fuerzas de prensado de 50 kN a 800 toneladas y temperaturas de hasta 2600°C, aplicable a componentes con diámetros de 700 mm a 1500 mm.

Ventajas

- Densificación mejorada:La aplicación simultánea de calor y presión acelera el proceso de sinterización, dando lugar a densidades más elevadas.

- Eficacia de la temperatura y el tiempo:Reduce la temperatura y el tiempo de sinterización en comparación con los métodos tradicionales.

- Control del tamaño del grano:Eficaz para frenar el crecimiento del grano, que es crucial para mantener la integridad y el rendimiento del material.

Aplicaciones en cerámica

- Materiales compuestos:Incluye MMC (compuestos de matriz metálica) y CMC (compuestos de matriz cerámica).

- Cerámica avanzada:Como el nitruro de silicio, Al2O3, TiC/TiN y sialon utilizados en herramientas de corte, componentes de válvulas de alta resistencia y piezas resistentes al desgaste.

- Cerámica funcional:Algunos ejemplos son el PLZT (plomo-lantano-circonato-titanato) y otras cerámicas de alto rendimiento utilizadas en diversas aplicaciones industriales.

El prensado en caliente al vacío es una piedra angular en la producción de cátodos para sputtering de alta calidad, garantizando que los productos finales cumplan los estrictos requisitos estructurales y de rendimiento.

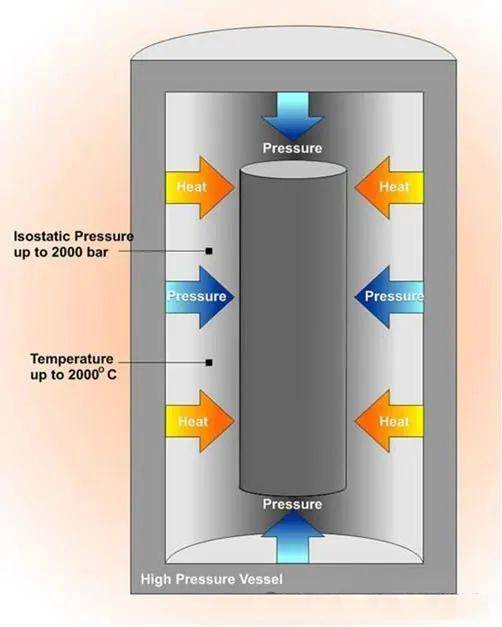

Prensado isostático en caliente

El prensado isostático en caliente (HIP) es un sofisticado proceso de fabricación que emplea una temperatura elevada y una presión de gas uniforme para mejorar las propiedades de diversos materiales, como metales, cerámicas, polímeros y materiales compuestos.Este método es especialmente eficaz para eliminar la porosidad y aumentar la densidad de estos materiales, mejorando así significativamente sus propiedades mecánicas y su trabajabilidad.

El proceso implica el uso de un molde, normalmente de chapa metálica con un punto de fusión elevado para garantizar la integridad estructural durante toda la operación.En determinadas aplicaciones especializadas, también pueden emplearse moldes cerámicos.El molde se llena con el material que se va a procesar y, a continuación, se somete a un gas inerte, como el argón, o a un fluido similar al vidrio, que aplica la presión isostática.Una configuración operativa común para el HIP implica presiones de alrededor de 15.000 lb/pulg² (100 MPa) a temperaturas superiores a 2000 °F (1100 °C).

El HIP se utiliza ampliamente en varias aplicaciones críticas:

- Eliminación de la microcontracción en piezas fundidas:Esto garantiza la integridad y fiabilidad de los componentes fundidos.

- Consolidación de polvos y unión por difusión:A menudo denominado revestimiento, este proceso es esencial para crear estructuras robustas y densas a partir de materiales en polvo.

- Sinterización en pulvimetalurgia:El HIP forma parte integral del proceso de sinterización, en el que contribuye a la formación de piezas densas y resistentes a partir de polvos metálicos.

- Soldadura asistida por presión:Mejora la resistencia de la unión en uniones soldadas.

- Fabricación de compuestos de matriz metálica:Permite crear materiales avanzados con propiedades mecánicas superiores.

Al combinar alta temperatura con presión uniforme, el HIP no sólo refina la estructura interna del material, sino que también mejora su rendimiento y durabilidad generales, lo que lo hace indispensable en procesos de fabricación de alta precisión.

Procesado mecánico

El procesamiento mecánico es un paso fundamental en la fabricación de cátodos para sputtering, ya que garantiza que el producto final cumpla unos requisitos dimensionales precisos.Este proceso implica el uso de diversas técnicas de mecanizado para dar al material del cátodo su forma final.El objetivo principal es conseguir las dimensiones exactas y el acabado superficial necesarios para un rendimiento óptimo en aplicaciones de sputtering.

Existen varias técnicas clave empleadas durante el procesamiento mecánico:

-

Torneado y fresado:Estas operaciones se utilizan para eliminar el material sobrante y dar a la pieza la forma deseada.El torneado consiste en hacer girar la pieza contra una herramienta de corte, mientras que el fresado utiliza una herramienta giratoria para eliminar material de la pieza.

-

Rectificado:Esta técnica se emplea para lograr una gran precisión y un acabado superficial liso.El rectificado implica el uso de una rueda abrasiva para eliminar pequeñas cantidades de material, garantizando que el objetivo cumpla las tolerancias requeridas.

-

Lapeado y pulido:Estos últimos pasos son cruciales para conseguir la máxima calidad superficial.En el lapeado se utiliza un abrasivo fino para refinar aún más la superficie, mientras que en el pulido se emplea un abrasivo más suave para conseguir un acabado de espejo.

La elección de la técnica de mecanizado depende de las propiedades del material y de los requisitos específicos del cátodo para sputtering.Por ejemplo, los metales de alto punto de fusión y las aleaciones complejas pueden requerir procesos de mecanizado especializados para garantizar que el material no se vea comprometido durante el procesamiento.

En resumen, el procesamiento mecánico es un proceso meticuloso que garantiza que el cátodo para sputtering sea perfectamente adecuado para la aplicación prevista, equilibrando la precisión, la calidad de la superficie y la integridad del material.

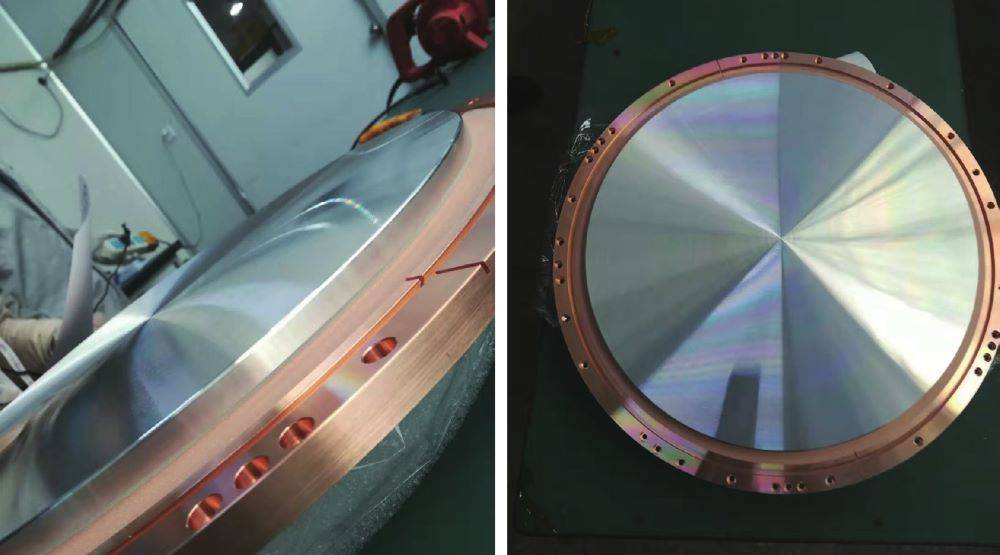

Soldadura de placas de soporte

El proceso de soldadura de las placas de soporte es un paso fundamental en la fabricación de cátodos para sputtering.Este paso implica la soldadura meticulosa del cátodo mecanizado a una robusta placa metálica, garantizando tanto el soporte como una mayor integridad estructural.La placa metálica sirve como capa de cimentación, proporcionando la resistencia necesaria para soportar los entornos de alta tensión que suelen encontrarse durante los procesos de sputtering.

Para lograr una unión segura y duradera, se emplean técnicas avanzadas de soldadura.Estas técnicas no sólo garantizan que el blanco permanezca firmemente unido a la placa de apoyo, sino que también evitan cualquier posible desprendimiento durante el funcionamiento.La elección del método de soldadura es crucial, ya que debe adaptarse a las propiedades específicas del material del blanco y la placa de soporte, garantizando una integración perfecta sin comprometer el rendimiento del blanco.

Además, el proceso de soldadura se ejecuta en condiciones controladas para minimizar el riesgo de defectos como grietas o huecos.Esta precisión es esencial para mantener la integridad del blanco y garantizar su longevidad en entornos de alto vacío.El papel de la placa de apoyo va más allá del mero soporte; también ayuda a disipar el calor, lo que es vital para la eficacia operativa y la vida útil del objetivo.

En resumen, la soldadura de las placas de apoyo es un proceso meticuloso que combina técnicas de soldadura de precisión con una cuidadosa selección de materiales para garantizar la integridad estructural y la durabilidad operativa del objetivo.Este paso forma parte integral del proceso global de fabricación y contribuye significativamente a la calidad y fiabilidad del cátodo para sputtering final.

Inspección

La fase final del proceso de fabricación de cátodos para sputtering implica rigurosas inspecciones de calidad para garantizar la integridad y el rendimiento del producto acabado.Estas inspecciones abarcan varias áreas críticas:

- Inspección de soldaduras:Garantizar que la soldadura del blanco a la placa de apoyo sea impecable, manteniendo la integridad estructural y evitando cualquier posible fuga o fallo.

- Análisis químico:Verificación de la composición química del material objetivo para confirmar que se ajusta a las normas y requisitos especificados.

- Análisis metalográfico:Examinar la microestructura del material para evaluar el tamaño del grano, la homogeneidad y cualquier defecto potencial que pudiera afectar al rendimiento.

- Inspección dimensional:Medición de las dimensiones de los cátodos para garantizar que cumplen las especificaciones precisas, cruciales para un rendimiento óptimo del sputtering.

Estas inspecciones no son meras comprobaciones rutinarias, sino que son esenciales para garantizar la calidad y fiabilidad de los cátodos para sputtering, asegurando así su eficacia en diversas aplicaciones industriales.

Limpieza y envío

Las etapas finales del proceso de fabricación de cátodos para sputtering implican una limpieza meticulosa y un envío cuidadoso para garantizar la integridad y la calidad del material del cátodo.

Proceso de limpieza

Antes de que el material objetivo se considere listo para su envío, se somete a un exhaustivo proceso de limpieza para eliminar cualquier contaminante residual que pueda haberse acumulado durante las fases de fabricación.Este proceso de limpieza suele incluir

- Limpieza de la superficie: Utilización de disolventes y técnicas especializadas para eliminar cualquier contaminante de la superficie, garantizando una superficie inmaculada para un rendimiento óptimo del sputtering.

- Limpieza química: Aplicación de tratamientos químicos para neutralizar cualquier posible elemento corrosivo que pueda afectar a la longevidad y eficacia del objetivo.

- Inspección final: Realización de una inspección final visual y táctil para confirmar que el blanco cumple todas las normas de limpieza.

Consideraciones sobre el envío

Una vez que el material objetivo se ha limpiado a fondo, se empaqueta cuidadosamente y se prepara para su envío.Las consideraciones clave durante esta fase incluyen:

- Embalaje: El objetivo se embala de forma segura con materiales protectores para evitar cualquier daño durante el transporte.Esto suele incluir el uso de materiales amortiguadores y envoltorios a prueba de humedad.

- Manipulación: Se proporcionan instrucciones especiales de manipulación al equipo de logística para garantizar que el objetivo no se somete a una fuerza excesiva o a condiciones de almacenamiento inadecuadas.

- Documentación: El envío va acompañado de documentación detallada, como certificados de limpieza, informes de garantía de calidad y directrices de manipulación.

Estos pasos finales son cruciales para mantener los altos estándares requeridos para los cátodos para sputtering, asegurando que llegan a su destino en condiciones óptimas para su uso.

Productos relacionados

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Molde de Prensa de Laboratorio de Carburo para Aplicaciones de Laboratorio

Artículos relacionados

- Pasos y precauciones de funcionamiento de la máquina selladora de baterías

- Prensado de muestras de polvo y moldeado de películas poliméricas: una guía completa

- La prensa de pellets KBr de sobremesa: una herramienta eficiente para uso en laboratorio

- Comprender la importancia y las aplicaciones de las prensas de laboratorio

- CIP vs. prensado de moldes metálicos ¿Cuál es la diferencia?