Introducción al sinterizado por prensado en caliente

Definición y ventajas

La sinterización por prensado en caliente es un sofisticado proceso que implica la aplicación de presión durante la fase de sinterización, lo que mejora significativamente el contacto entre las partículas y facilita una transferencia de masa eficaz. Este método no sólo reduce la temperatura necesaria para la sinterización, sino que también acorta sustancialmente el ciclo de producción, por lo que es una opción ideal para la preparación rápida de cerámica de alta calidad, en particular carburo de silicio.

Las ventajas del sinterizado por prensado en caliente son múltiples:

- Mejor contacto con las partículas: Al aplicar presión, el proceso garantiza una mayor proximidad de las partículas, lo que es crucial para la formación de enlaces fuertes.

- Mejor transferencia de masa: La presión aplicada contribuye al movimiento de los átomos, lo que mejora la difusión y homogeneiza las propiedades del material.

- Eficacia de la temperatura: Se necesitan temperaturas de sinterización más bajas que con los métodos convencionales, lo que ahorra energía y reduce el estrés térmico sobre el material.

- Reducción del tiempo de producción: El proceso se acelera, lo que permite plazos de entrega más cortos sin comprometer la calidad del producto final.

Esta técnica se adopta ampliamente en industrias que requieren cerámicas de alto rendimiento, como la aeroespacial, la automoción y la fabricación de herramientas de corte, debido a su capacidad para producir materiales densos y resistentes al desgaste con propiedades mecánicas superiores.

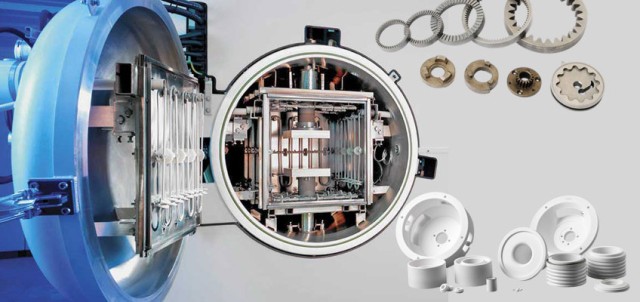

Horno de sinterización de prensa caliente al vacío

Aplicaciones

El horno de sinterización de prensa caliente al vacío es una herramienta versátil con una amplia gama de aplicaciones en el procesamiento de materiales avanzados. Es especialmente adecuado parapulvimetalurgiadonde facilita la consolidación de polvos metálicos en componentes densos y de alta resistencia. Este proceso es crucial para la producción de piezas complejas en industrias como la aeroespacial y la del automóvil, donde la integridad y el rendimiento de los materiales son primordiales.

En el ámbito de lacerámica funcionalel horno desempeña un papel fundamental en la creación de materiales con propiedades eléctricas, magnéticas o térmicas específicas. Estas cerámicas son esenciales en electrónica, donde sirven como aislantes, conductores o semiconductores, dependiendo de la aplicación. El control preciso de la temperatura y la presión en el entorno de vacío garantiza que estos materiales presenten las características deseadas con gran fiabilidad.

Además, el horno es indispensable para eltermoformado a alta temperatura de nuevos materiales. Esto incluye el procesamiento de cerámicas avanzadas como el carburo de silicio y el nitruro de silicio, conocidas por sus excepcionales propiedades mecánicas, entre las que se incluyen una gran dureza, resistencia al desgaste y estabilidad térmica. El proceso de sinterización en vacío permite crear estos materiales con una porosidad mínima, lo que se traduce en una mayor resistencia mecánica y durabilidad.

Además, el horno se utiliza para elsinterización en vacío de metales refractarioscomo el tungsteno y el molibdeno. Estos metales se caracterizan por sus altos puntos de fusión y su excelente resistencia a las altas temperaturas, lo que los hace ideales para aplicaciones en entornos de altas temperaturas, como en motores aeroespaciales y hornos industriales. El entorno de vacío durante la sinterización ayuda a eliminar las impurezas y garantiza una microestructura homogénea, lo que es fundamental para mantener el rendimiento de estos materiales en condiciones extremas.

En resumen, el horno de sinterización por prensado en caliente al vacío es una piedra angular en el desarrollo y la producción de materiales avanzados, permitiendo la creación de componentes con propiedades superiores para una gran variedad de aplicaciones de alta tecnología.

Componentes

El horno de sinterización con prensa caliente al vacío es un sofisticado equipo compuesto por varios componentes críticos, cada uno de ellos diseñado para trabajar en armonía y lograr unas condiciones de sinterización precisas. En el corazón del horno se encuentra elcuerpo del hornoque alberga todo el proceso de sinterización. Este cuerpo se construye a menudo a partir de materiales resistentes a altas temperaturas para soportar las condiciones extremas que se encuentran durante el funcionamiento.

Cubriendo el cuerpo del horno se encuentra latapa del hornoque sirve de sello para mantener el entorno de vacío necesario para la sinterización. Esta tapa suele estar fabricada con materiales que pueden soportar altas temperaturas y proporcionar un sellado hermético, garantizando la integridad del vacío.

Elsistema de calentamiento y medición de la temperatura es otro componente esencial. Este sistema incluye elementos calefactores que pueden alcanzar temperaturas superiores a 2.000 °C, junto con sofisticados sensores de temperatura para supervisar y controlar el proceso de sinterización. La precisión de este sistema es crucial para conseguir la microestructura y las propiedades deseadas en el producto cerámico final.

Para mantener el entorno de vacío, el horno está equipado con unsistema de vacío. Este sistema incluye bombas y válvulas que trabajan conjuntamente para evacuar el aire y otros gases de la cámara del horno, creando las condiciones de baja presión necesarias para la sinterización. El sistema de vacío suele estar integrado con detectores de fugas para garantizar que el vacío se mantenga durante todo el proceso.

Elsistema de llenado se encarga de introducir el polvo cerámico en el horno. Este sistema está diseñado para garantizar una distribución uniforme del polvo dentro del horno, lo que es fundamental para lograr resultados de sinterización uniformes. El sistema de llenado puede incluir mecanismos para mezclar y dosificar el polvo, asegurando que el material se distribuye uniformemente antes de que comience el proceso de sinterización.

Para proteger los componentes del horno de daños térmicos, se utiliza unsistema de refrigeración por agua de agua. Este sistema hace circular agua a través de camisas de refrigeración integradas en el cuerpo del horno y otros componentes críticos, como los cabezales presurizados. El sistema de refrigeración por agua ayuda a disipar el calor y a mantener la integridad estructural del horno durante operaciones prolongadas a alta temperatura.

El sistema de controlsistema de control es el cerebro del horno y supervisa todos los aspectos del proceso de sinterización. Este sistema incluye controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) que permiten a los operarios supervisar y ajustar parámetros como la temperatura, la presión y los niveles de vacío. El sistema de control garantiza que el proceso de sinterización se desarrolle según protocolos predefinidos, optimizando el resultado de la preparación de la cerámica.

Por último, elsistema de presurización incluye cabezales presurizados superiores e inferiores que aplican presión mecánica al polvo cerámico durante la sinterización. Estos cabezales suelen estar fabricados con componentes refrigerados por agua y grafito para soportar las altas temperaturas y presiones que se producen. El sistema de presurización es crucial para mejorar el contacto entre partículas y la transferencia de masa, que son fundamentales para conseguir materiales cerámicos densos y resistentes.

Aplicaciones en la preparación de cerámicas

Cerámica resistente al desgaste a alta temperatura

El horno de sinterización de prensado en caliente al vacío es una herramienta indispensable en la producción de cerámica resistente al desgaste a alta temperatura, especialmente para materiales como carburos, nitruros y sus compuestos de carbono y nitrógeno. Este horno especializado facilita la creación de cerámicas más densas y resistentes mediante un proceso de sinterización controlado que combina altas temperaturas con presión aplicada.

El sistema de sinterización dentro del horno desempeña un papel crucial en la mejora de la densidad de los productos finales. Al aplicar presión durante la fase de sinterización, el sistema aumenta eficazmente el contacto entre partículas y favorece la transferencia de masa, lo que da lugar a un material cerámico más compacto y duradero. Este método no sólo reduce la temperatura de sinterización necesaria, sino que también acorta significativamente el ciclo de producción, lo que lo convierte en una técnica preferida tanto en la investigación académica como en las aplicaciones industriales.

La investigación internacional se ha centrado ampliamente en el desarrollo de cerámicas densas, aprovechando las capacidades de los hornos de sinterización por prensado en caliente al vacío. Los estudios han demostrado que esta técnica puede producir cerámicas con propiedades mecánicas superiores, como mayor dureza, resistencia al desgaste y estabilidad térmica. Estos avances son especialmente significativos en industrias en las que los materiales de alto rendimiento son esenciales, como la aeroespacial, la automoción y la fabricación de herramientas de corte.

En resumen, el horno de sinterización por prensado en caliente al vacío es una piedra angular en la preparación de cerámicas resistentes al desgaste a alta temperatura, ya que ofrece una solución sólida para crear materiales densos y de alto rendimiento que satisfacen las estrictas exigencias de diversas aplicaciones industriales.

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

Artículos relacionados

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- Horno de vacío para prensado en caliente: una guía completa

- La Guerra Contra los Vacíos: Dominando la Densidad del Material con Calor y Presión

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia