Métodos de deposición de capas finas de pasivación

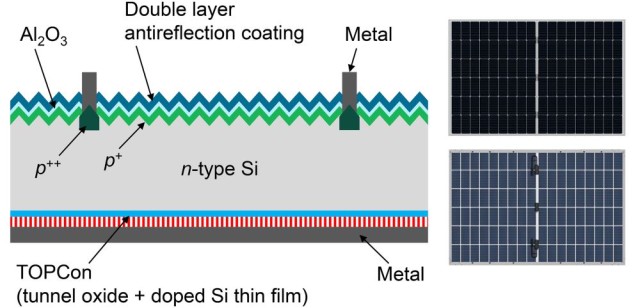

Proceso central en la preparación de células TOPCon

El proceso de preparación de las células TOPCon es una meticulosa secuencia de pasos, cada uno de ellos crítico para la eficiencia y el rendimiento globales del producto final. Este proceso comienza con limpieza y esponjamiento asegurándose de que la superficie de la oblea de silicio esté libre de contaminantes que pudieran obstaculizar los pasos posteriores. A continuación, se realiza la difusión frontal de boro para introducir átomos de boro en la red de silicio y mejorar las propiedades eléctricas de la célula.

A continuación, se procede a la eliminación de BSG y el grabado de la cara posterior para limpiar la superficie posterior y prepararla para su posterior procesamiento. A continuación se procede a la preparación del contacto de pasivación de la capa de óxido en la que se deposita una capa de óxido para pasivar la superficie de silicio y reducir las pérdidas por recombinación. El deposición frontal de alúmina proporciona una capa adicional de protección y pasivación.

Posteriormente, deposición de nitruro de silicio en la parte delantera y trasera mediante deposición química en fase vapor (CVD), que es un paso fundamental del proceso. El CVD es el eslabón central del proceso en esta secuencia, ya que garantiza la deposición uniforme y de alta calidad del nitruro de silicio, que es crucial para las propiedades de pasivación y antirreflejo de la célula. El proceso CVD implica la reacción química de mezclas de gases a temperaturas elevadas, lo que da lugar a la deposición de una película sólida sobre la oblea de silicio.

Tras la deposición del nitruro de silicio, el proceso continúa con serigrafía para aplicar pastas conductoras para la formación de contactos eléctricos. A continuación se procede a sinterización que fusiona las pastas con el silicio y crea conexiones eléctricas sólidas. Los últimos pasos incluyen pruebas y clasificación para garantizar que cada célula cumple las normas de rendimiento exigidas antes de integrarse en los módulos.

En resumen, el proceso de preparación de las células TOPCon es una secuencia de pasos compleja pero muy controlada, en la que el CVD desempeña un papel fundamental para conseguir las características de pasivación y rendimiento deseadas.

Clasificación por método de formación de película

El proceso de deposición de la película fina de la capa de pasivación se clasifica en dos métodos principales en función de cómo se forma la película: Deposición física en fase vapor (PVD) y Deposición química en fase vapor (CVD). Cada método tiene sus propios mecanismos y aplicaciones en la industria fotovoltaica.

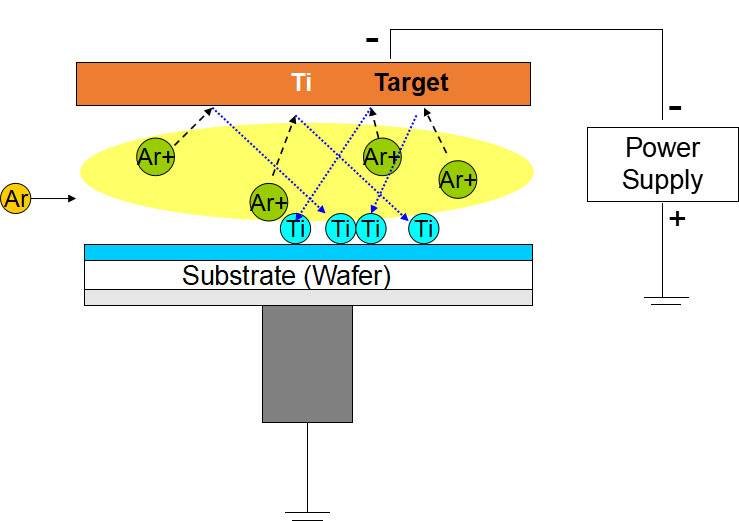

El PVD implica el transporte físico de material desde una fuente hasta el sustrato, normalmente en condiciones de vacío. Este método incluye técnicas como la evaporación, la pulverización catódica y la deposición por haz de iones. El PVD es conocido por su capacidad de producir películas densas y de alta calidad con una excelente adherencia al sustrato. Sin embargo, a menudo requiere equipos más complejos y puede ser menos eficaz para la producción a gran escala en comparación con el CVD.

Por otro lado, el CVD se basa en reacciones químicas entre gases para depositar una película sólida sobre la superficie de la oblea de silicio. Este método se divide a su vez en varias subcategorías en función de las condiciones de reacción: CVD a presión atmosférica (APCVD), CVD a baja presión (LPCVD), CVD mejorado por plasma (PECVD), CVD por plasma de alta densidad (HDPCVD) y deposición de capas atómicas (ALD). Entre ellos, el LPCVD y el PECVD destacan especialmente en el proceso de fabricación de células TOPCon por su eficacia y escalabilidad.

La prevalencia del CVD en la industria se pone de manifiesto por el mayor porcentaje de equipos de proceso CVD en uso. Esto se debe en gran medida a la capacidad del CVD para gestionar la producción a gran escala de forma más eficiente, su adaptabilidad a diversos procesos celulares y sus menores costes operativos en comparación con el PVD. A pesar de la mayor inversión inicial en equipos CVD, los beneficios a largo plazo en términos de velocidad de producción y rentabilidad hacen que sea la opción preferida por muchos fabricantes.

En resumen, aunque tanto el PVD como el CVD tienen sus méritos respectivos, el predominio del CVD en el proceso de deposición de capas finas de pasivación es un testimonio de su eficacia e idoneidad para la producción fotovoltaica a gran escala.

Deposición física en fase vapor (PVD)

El depósito físico en fase vapor (PVD) es un proceso crítico en la tecnología de capa fina, que implica la transformación de un material de estado sólido a estado vapor y su posterior redeposición sobre un sustrato. Este método suele emplearse en condiciones de baja presión de gas o plasma, lo que facilita la formación de películas finas sobre diversos sustratos. Las principales técnicas de PVD son evaporación y pulverización catódica cada una de ellas con distintos mecanismos operativos y aplicaciones.

Evaporación es un proceso en el que el material de partida se calienta hasta su punto de vaporización en un entorno de vacío. Este calentamiento hace que el material se convierta en vapor, que luego se condensa sobre el sustrato, formando una fina película. Este método es especialmente eficaz para materiales con puntos de fusión bajos y se utiliza habitualmente para depositar metales y determinados materiales dieléctricos.

Por el contrario, sputtering implica el uso de un plasma para bombardear el material fuente con iones, normalmente iones de argón. Este bombardeo iónico desplaza los átomos del material fuente, creando un vapor que posteriormente se deposita sobre el sustrato. El sputtering es famoso por su capacidad para depositar una amplia gama de materiales, incluidos aquellos con puntos de fusión elevados y composiciones complejas, lo que lo convierte en una opción versátil para diversas aplicaciones industriales.

Los procesos de PVD son esenciales en la fabricación de artículos que requieren películas finas precisas y funcionales, como en las industrias electrónica y óptica. La capacidad de controlar los parámetros de deposición, como la temperatura, la presión y las condiciones del plasma, permite crear películas con propiedades mecánicas, ópticas, químicas o electrónicas específicas. Esta precisión hace del PVD una piedra angular en el desarrollo de tecnologías avanzadas y componentes de alto rendimiento.

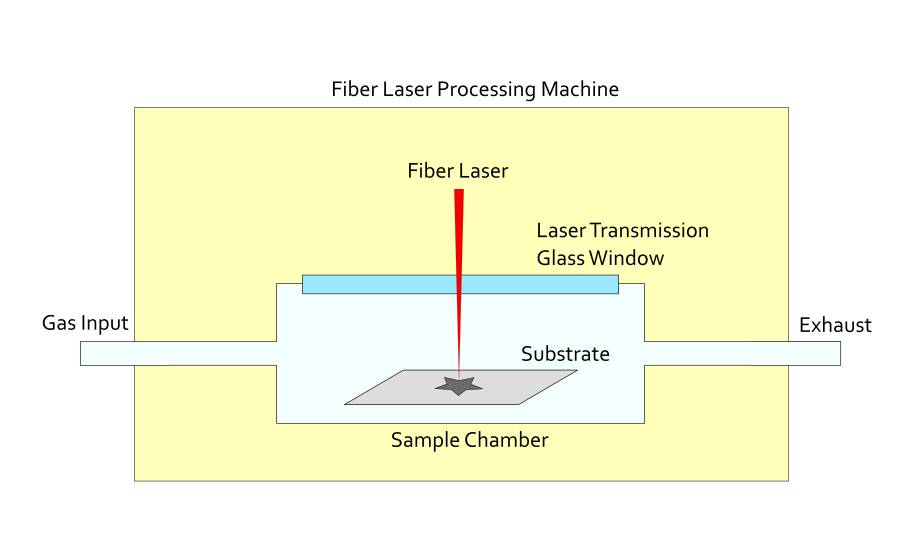

Deposición química en fase vapor (CVD)

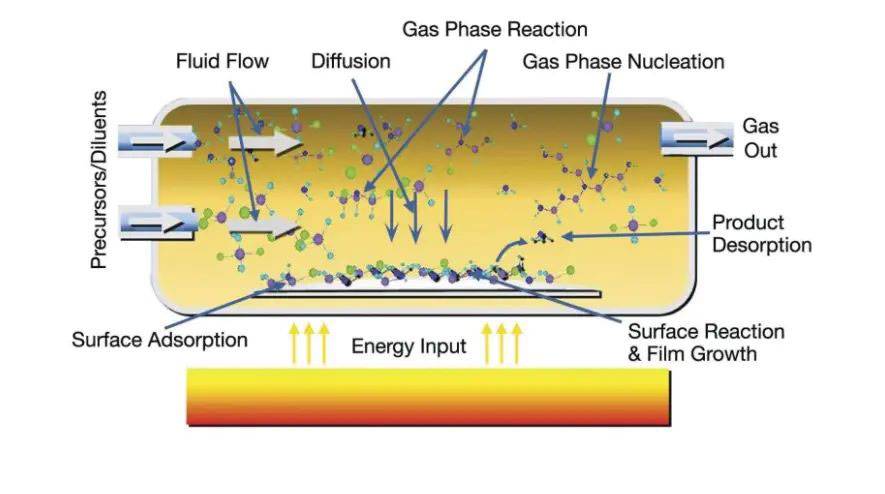

La deposición química en fase vapor (CVD) es un sofisticado método de deposición al vacío empleado para producir materiales sólidos de alta calidad y alto rendimiento, a menudo utilizados en la industria de los semiconductores para la deposición de películas finas. El proceso consiste en exponer una oblea de silicio (sustrato) a uno o más precursores volátiles, que sufren reacciones químicas y/o descomposición en la superficie del sustrato para formar la película deseada. Estas reacciones suelen generar subproductos volátiles que posteriormente se eliminan mediante el flujo de gas dentro de la cámara de reacción.

Las técnicas de CVD se clasifican a grandes rasgos en función de las condiciones de reacción, como la presión y el tipo de precursor. Esta clasificación incluye:

- CVD a presión atmosférica (APCVD): Se realiza a presión atmosférica.

- CVD a baja presión (LPCVD): Funciona a presión reducida para mejorar la uniformidad y la calidad de la película.

- CVD mejorado por plasma (PECVD): Utiliza plasma para facilitar las reacciones químicas a temperaturas más bajas.

- CVD de plasma de alta densidad (HDPCVD): Utiliza plasma de alta densidad para obtener películas con propiedades superiores.

- Deposición de capas atómicas (ALD): Un proceso secuencial y autolimitado que deposita películas de capa atómica en capa.

Cada variante de CVD ofrece ventajas únicas y se selecciona en función de los requisitos específicos del proceso de fabricación de semiconductores, como la uniformidad de la película, la velocidad de deposición y las restricciones de temperatura.

El CVD no sólo es fundamental en la fabricación de semiconductores, sino que también tiene aplicaciones en microfabricación para depositar diversos materiales, como dióxido de silicio, carburo, nitruro y oxinitruro, así como materiales avanzados como nanotubos de carbono y grafeno. La versatilidad y precisión del CVD lo convierten en una tecnología indispensable en el ámbito de la deposición de películas finas.

Variantes del proceso TOPCon

LPCVD (deposición de vapor a baja presión)

LPCVD, o deposición química en fase vapor a baja presión, es un sofisticado proceso térmico utilizado para depositar películas finas a partir de precursores en fase gaseosa a presiones subatmosféricas. Este método implica el uso de una o varias sustancias gaseosas que experimentan reacciones de descomposición térmica a bajas presiones. Estas reacciones dan lugar a la formación de la película deseada sobre la superficie del sustrato. Las condiciones del proceso se seleccionan meticulosamente para garantizar que la velocidad de crecimiento se rija principalmente por la velocidad de la reacción superficial, que depende en gran medida de la temperatura.

El control de la temperatura en LPCVD se ejecuta con gran precisión, lo que da lugar a una uniformidad excepcional en las variaciones dentro de la oblea, de oblea a oblea y de ejecución a ejecución. Esta precisión es crucial para mantener la consistencia en la calidad y las propiedades de las películas depositadas. El entorno de baja presión del LPCVD mejora significativamente el coeficiente de difusión del gas y la trayectoria libre media dentro de la cámara de reacción. Esta mejora se traduce en una mayor uniformidad de la película, uniformidad de la resistividad y capacidad de relleno de la cobertura de la zanja. La mayor velocidad de transporte del gas en el entorno de baja presión también ayuda a eliminar rápidamente las impurezas y los subproductos de la reacción del sustrato, suprimiendo así el autodoping y mejorando la eficacia de la producción.

Además, la LPCVD no requiere el uso de gases portadores, lo que reduce sustancialmente la posibilidad de contaminación por partículas. Esto hace que la LPCVD sea el método preferido en la industria de semiconductores de alto valor para la deposición de películas finas. Los recientes avances en la tecnología LPCVD se centran en conseguir capacidades de baja tensión y multifuncionales, ampliando aún más sus aplicaciones y mejorando su rendimiento en diversos entornos industriales.

PECVD (deposición en fase vapor mejorada por plasma)

La deposición química en fase vapor potenciada por plasma (PECVD) es una sofisticada técnica utilizada para depositar películas finas sobre sustratos, especialmente en la industria de los semiconductores. Este método aprovecha la energía de microondas o radiofrecuencia (RF) para generar localmente un plasma, lo que potencia significativamente las reacciones químicas necesarias para la formación de la película. A diferencia de los procesos CVD tradicionales, que requieren temperaturas más elevadas, el PECVD funciona a temperaturas relativamente más bajas, normalmente entre 200 y 500°C. Esta reducción de la temperatura es crucial para los sustratos sensibles al calor, como las obleas semiconductoras, ya que minimiza el riesgo de daños térmicos.

El plasma generado en PECVD puede encenderse directamente cerca del sustrato, un método conocido como técnica de plasma directo. Esta proximidad garantiza que las especies reactivas se utilicen eficazmente, lo que conduce a una deposición de película de alta calidad. Sin embargo, la exposición directa al plasma puede suponer un riesgo para los sustratos sensibles debido a la radiación potencial y al bombardeo de iones, lo que requiere un control cuidadoso del proceso.

El PECVD se utiliza ampliamente para depositar películas dieléctricas como SiO₂, Si₃N₄ y SiOxNy. El proceso consiste en crear un plasma de gases reaccionantes mediante energía de radiofrecuencia, lo que facilita las reacciones químicas dentro de la cámara de deposición. La energía necesaria para estas reacciones es suministrada en parte por el calentamiento del sustrato a una temperatura moderada, normalmente inferior a 350°C, y en parte por el propio plasma. Esta doble fuente de energía mejora la eficacia y la calidad de las películas depositadas.

Las películas producidas por PECVD son versátiles y desempeñan diversas funciones críticas en los dispositivos semiconductores. Por ejemplo, actúan como dieléctricos de condensadores, capas de pasivación química, aislantes eléctricos, máscaras de grabado iónico reactivo y revestimientos ópticos antirreflectantes. En particular, los sistemas PECVD ofrecen funciones avanzadas como el control de tensiones, la alta uniformidad, el índice de refracción sintonizable y la capacidad de producir películas de SiNₓ conformadas, lo que los convierte en la opción preferida para muchos procesos modernos de fabricación de semiconductores.

PEALD+PECVD (deposición de capas atómicas mejorada por plasma)

PEALD+PECVD representa un enfoque sinérgico que integra la precisión y el control del depósito de capas atómicas (ALD) con la eficacia y versatilidad del depósito químico en fase vapor mejorado con plasma (PECVD). Esta técnica híbrida aprovecha la naturaleza autolimitada del ALD, que garantiza la deposición uniforme y conforme de la película a nivel atómico, al tiempo que aprovecha las reacciones químicas impulsadas por plasma del PECVD para acelerar el proceso de deposición y mejorar las propiedades del material.

En el PECVD, el entorno de plasma proporciona la energía necesaria para facilitar las reacciones químicas que impulsan el proceso de deposición. Este plasma se genera normalmente utilizando energía de radiofrecuencia (RF) o microondas, operando a presiones que oscilan entre 2 y 10 Torr y temperaturas del sustrato entre 200 y 400°C. El funcionamiento a baja temperatura del PECVD es especialmente ventajoso, ya que permite utilizar sustratos sensibles a la temperatura que, de otro modo, se verían comprometidos por las temperaturas más elevadas que requieren otras técnicas de CVD.

Cuando se combina con ALD, la capacidad del PECVD para funcionar a bajas temperaturas es aún más significativa. El ALD, que tradicionalmente requiere un control preciso de la temperatura y de los tiempos de pulso de los reactivos, se beneficia de la aportación de energía del plasma, lo que mejora la reactividad de los precursores y reduce potencialmente el tiempo total del proceso. Esta combinación da como resultado películas que no sólo son altamente conformadas, sino que también poseen propiedades mecánicas y eléctricas superiores.

Las aplicaciones de PEALD+PECVD son muy amplias, sobre todo en las industrias de semiconductores y fotovoltaica. Por ejemplo, en la producción de células solares, esta técnica puede utilizarse para depositar películas dieléctricas como SiO2, Si3N4 y SiOxNy, que son cruciales para lograr una pasivación eficaz y revestimientos antirreflectantes. Estas películas son esenciales para mejorar la eficiencia global y el rendimiento de las células solares, lo que convierte a PEALD+PECVD en una tecnología clave para el avance de las soluciones de energías renovables.

Además, la naturaleza uniforme y conforme de las películas depositadas mediante PEALD+PECVD las hace ideales para su uso en diversas aplicaciones microelectrónicas, como dieléctricos de condensadores, capas de pasivación química, aislantes eléctricos y máscaras de grabado iónico reactivo. La capacidad de controlar con precisión el grosor y la uniformidad de la película a nivel atómico garantiza que estas películas cumplan los estrictos requisitos de los dispositivos semiconductores modernos.

En resumen, PEALD+PECVD no sólo combina los mejores atributos de ALD y PECVD, sino que también abre nuevas vías de innovación en las tecnologías de deposición de películas finas. Al combinar la precisión del ALD con la eficacia del PECVD, este método híbrido ofrece una herramienta versátil y potente para la próxima generación de dispositivos semiconductores y fotovoltaicos.

PVD (depósito físico en fase vapor)

El depósito físico en fase vapor (PVD) es una sofisticada técnica utilizada para depositar películas finas sobre diversos sustratos mediante procesos físicos en condiciones de vacío. Este método implica la vaporización de un material sólido o líquido, que luego se transporta en forma de vapor a través de un entorno controlado, normalmente un vacío o un medio gaseoso o de plasma a baja presión. Al llegar al sustrato, el material vaporizado se condensa, formando una fina película.

El material vaporizado puede ser un elemento, una aleación o un compuesto, lo que ofrece versatilidad en los tipos de películas que pueden crearse. En particular, algunos procesos de PVD permiten la deposición de materiales compuestos mediante deposición reactiva. Esto implica la interacción del material de deposición con gases en el entorno de deposición o con materiales de co-deposición, como la formación de nitruro de titanio (TiN) o carburo de titanio (TiC).

Los procesos de PVD son famosos por su capacidad de producir películas con espesores que van desde unos pocos nanómetros hasta miles de nanómetros. Estos procesos no se limitan a películas monocapa; también pueden emplearse para crear revestimientos multicapa, depósitos gruesos e incluso estructuras independientes. La gran pureza y eficacia de las películas depositadas por PVD las hacen muy deseables para una amplia gama de aplicaciones, superando a menudo el rendimiento de las películas producidas por otros métodos de deposición.

Entre los métodos clave de la categoría PVD se encuentran la pulverización catódica y la evaporación térmica. En la pulverización catódica, partículas de alta energía bombardean un material objetivo, provocando la expulsión de átomos que se depositan en el sustrato. La evaporación térmica, por su parte, consiste en calentar un material de partida hasta que se vaporiza y el vapor se condensa en el sustrato. Ambos métodos garantizan que el material se transporte y acumule átomo a átomo o molécula a molécula en el vacío, lo que da lugar a películas de una pureza y eficacia excepcionales.

Comparación de tecnologías

Ventajas e inconvenientes del LPCVD

El depósito químico en fase vapor a baja presión (LPCVD) ofrece varias ventajas, sobre todo en cuanto a eficacia, rendimiento y capacidad de producción. Una de sus características más destacadas es su gran capacidad de cobertura por pasos, que la hace ideal para estructuras tridimensionales complejas, garantizando una buena cobertura de las paredes laterales. Esta capacidad es crucial en el proceso de fabricación de células fotovoltaicas, especialmente para producir células TOPCon. Además, el LPCVD permite un buen control de la composición y la estructura debido a su capacidad para realizar la deposición a temperaturas más bajas, lo que resulta beneficioso para mantener la composición química y la microestructura de la película.

Sin embargo, el LPCVD no está exento de dificultades. El proceso requiere mantener un entorno de baja presión, lo que conlleva un consumo de energía relativamente alto. El uso de numerosos consumibles de cuarzo en el proceso LPCVD también aumenta los costes operativos. Además, la velocidad de deposición del LPCVD es más lenta que la del PECVD, lo que limita su productividad. Otro problema importante es el fenómeno del metalizado por derivación, en el que la deposición se produce en zonas no objetivo, lo que afecta a la consistencia y calidad del producto final.

A pesar de estos inconvenientes, la alta calidad de la película de LPCVD, conseguida gracias a su entorno de baja presión, sigue siendo una ventaja clave, que contribuye a mejorar la uniformidad y la calidad general de la película. Este equilibrio de pros y contras hace del LPCVD una tecnología fundamental en la industria fotovoltaica, especialmente en el intrincado proceso de producción de células TOPCon.

Ventajas y desventajas del PECVD

El PECVD (depósito químico en fase vapor mejorado por plasma) presenta una serie de ventajas que lo convierten en el método preferido para diversos procesos de células, como PERC, TOPCON y HJT. Una de sus principales ventajas son las altas tasas de deposición que ofrece. Esta eficiencia mejora significativamente el rendimiento de la producción, convirtiéndola en una solución eficaz en términos de tiempo para la fabricación a gran escala. Además, el PECVD permite dopaje in situ lo que simplifica el proceso al permitir que el dopaje se produzca simultáneamente con la deposición. Esto no sólo agiliza el flujo de trabajo, sino que también reduce la posibilidad de contaminación.

La baja temperatura de deposición del PECVD es otra ventaja clave. Al utilizar la descarga de gases poliatómicos, esta técnica puede depositar películas de compuestos a temperaturas reducidas, minimizando así el daño térmico al sustrato. Esto es especialmente beneficioso para los sustratos sensibles a las altas temperaturas, lo que amplía la gama de materiales que pueden utilizarse en el proceso. Además, la alta eficiencia de deposición se atribuye a la distribución desigual del campo eléctrico delante del cátodo, que concentra las reacciones químicas en la zona de caída del cátodo. Esta zona localizada de alta actividad acelera la velocidad de reacción y mejora la eficiencia de deposición, como se ilustra en la distribución de la tasa de formación de NH3 en DC-PECVD.

A pesar de sus numerosas ventajas, el PECVD no está exento de inconvenientes. Uno de ellos es la posible inestabilidad de las películas depositadas . Las películas formadas mediante PECVD pueden presentar problemas como el estallido de la película, que puede comprometer la integridad y el rendimiento del producto final. Además, la complejidad de los equipos de PECVD requiere grandes esfuerzos de mantenimiento y depuración, lo que aumenta los costes operativos y la complejidad. También existe el riesgo de fluctuaciones en la calidad de la película debido a la inestabilidad del plasma, que puede afectar a la uniformidad y consistencia de las capas depositadas.

En resumen, aunque el PECVD ofrece ventajas significativas en términos de velocidad de deposición, simplificación del proceso y rentabilidad, también presenta retos relacionados con la estabilidad de la película y la complejidad del equipo. Estos factores deben tenerse muy en cuenta a la hora de seleccionar el PECVD para procesos celulares específicos.

Ventajas de PEALD+PECVD y PVD

Tanto el PEALD+PECVD como el PVD ofrecen distintas ventajas en el ámbito de la deposición de películas finas, especialmente en el contexto de la fabricación de células fotovoltaicas.

PEALD+PECVD destaca a la hora de abordar problemas de falta de homogeneidad . Al combinar la precisión de la deposición de capas atómicas (ALD) con la eficacia de la deposición química en fase vapor mejorada con plasma (PECVD), esta técnica híbrida garantiza la uniformidad del espesor y la composición de la película en todo el sustrato. Esto es crucial para mantener unas propiedades eléctricas constantes y mejorar la eficiencia global de las células fotovoltaicas. La baja temperatura de deposición del PECVD, normalmente inferior a 350 °C, garantiza una tensión térmica mínima en el sustrato, lo que resulta especialmente beneficioso para materiales sensibles a la temperatura como los plásticos. Además, la alta eficiencia de deposición del PECVD, facilitada por las partículas energéticas del plasma, contribuye aún más a una formación más rápida y controlada de la película.

Por otro lado, el PVD destaca por su rápida formación de película y mejora multifuncional . A diferencia del PECVD, que se basa en reacciones químicas, el PVD emplea procesos físicos como la evaporación, el sputtering o las técnicas de haces de iones para depositar material sobre el sustrato. Esto da lugar a una rápida formación de la película, lo que hace que el PVD sea ideal para aplicaciones que requieren plazos de entrega rápidos. Además, el PVD ofrece la ventaja de sin devanado Además, el PVD ofrece la ventaja de que no hay devanado, lo que garantiza que las películas depositadas estén libres de defectos que puedan surgir de tensiones mecánicas. La versatilidad del PVD también permite mejoras multifuncionales, posibilitando la deposición de estructuras complejas multicapa con propiedades a medida.

Sin embargo, cabe señalar que, si bien el PVD y el PEALD+PECVD ofrecen estas convincentes ventajas, también conllevan unos costes de equipamiento más elevados. La sofisticada maquinaria necesaria para estas técnicas de deposición avanzadas requiere una inversión significativa, lo que puede ser un factor a tener en cuenta por los fabricantes a la hora de sopesar el coste y el rendimiento.

En resumen, aunque tanto PEALD+PECVD como PVD presentan ventajas únicas en la deposición de películas finas, su selección depende de los requisitos específicos de la aplicación, incluyendo consideraciones de uniformidad de la película, velocidad de deposición y rentabilidad.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Célula electroquímica de electrólisis espectral de capa fina

Artículos relacionados

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Una guía paso a paso para el proceso PECVD

- El papel del plasma en los recubrimientos PECVD