Introducción a la cerámica de precisión en semiconductores

Ventajas de la cerámica en los equipos semiconductores

La cerámica destaca como material de elección para numerosos componentes de los equipos semiconductores, debido en gran parte a sus excepcionales propiedades mecánicas y térmicas. Alta dureza y alto módulo de elasticidad permiten a la cerámica soportar las condiciones extremas y las tensiones mecánicas que se dan en la fabricación de semiconductores.Esto garantiza que los equipos funcionen de forma fiable y con un desgaste mínimo, reduciendo así los costes de mantenimiento y los tiempos de inactividad.

Además, la alta resistencia al desgaste de la cerámica es crucial en entornos donde la fricción y la abrasión son habituales, como en los pulidores de obleas y los equipos de grabado.Esta propiedad prolonga la vida útil de los componentes críticos, contribuyendo a la eficacia general y la longevidad del proceso de fabricación de semiconductores.

La cerámica también destaca en alto aislamiento y resistencia a la corrosión que son esenciales para mantener la integridad y el rendimiento de los equipos semiconductores.La baja expansión térmica de la cerámica mejora aún más su idoneidad para aplicaciones de precisión, garantizando el mantenimiento de la estabilidad dimensional incluso en condiciones térmicas variables.

En resumen, la combinación de alta dureza, alto módulo de elasticidad, alta resistencia al desgaste, alto aislamiento, resistencia a la corrosión y baja expansión hace que la cerámica sea indispensable para diversas piezas de los equipos de semiconductores, garantizando un rendimiento y una fiabilidad óptimos en el exigente entorno de fabricación de semiconductores.

Valor de la cerámica de precisión en los equipos semiconductores

La cerámica de precisión desempeña un papel fundamental en la industria de los semiconductores, constituyendo aproximadamente el 16% del valor total de los equipos de semiconductores.Estos materiales avanzados forman parte integral de una serie de procesos críticos en la fabricación de semiconductores, garantizando una alta precisión y fiabilidad.

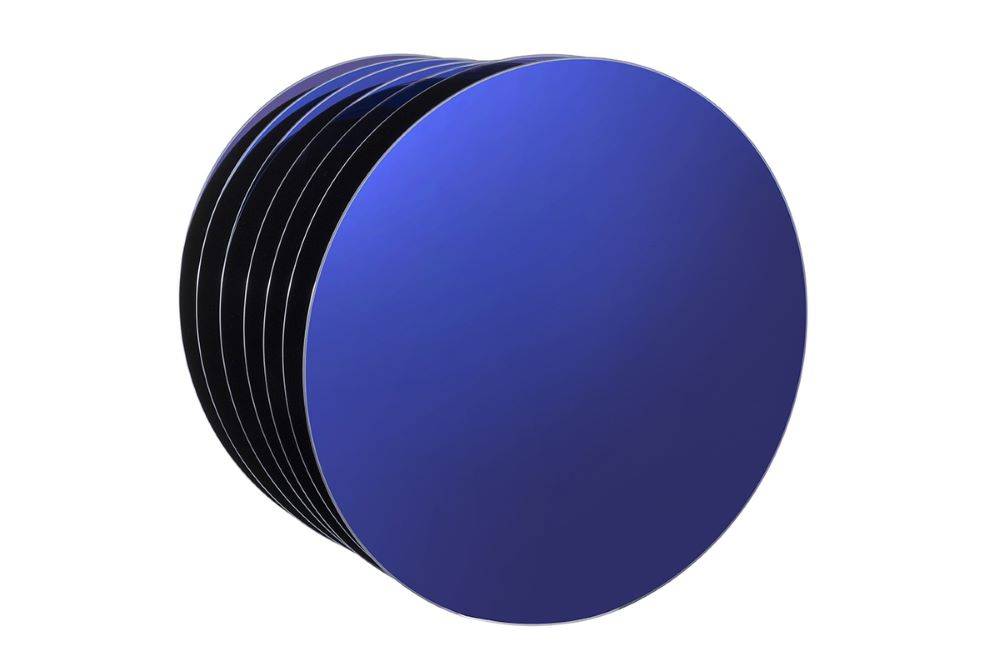

La cerámica de precisión se utiliza mucho en los pulidores de obleas de silicio, donde su dureza y resistencia al desgaste son cruciales para conseguir las superficies lisas que requieren los dispositivos semiconductores.En los equipos de tratamiento térmico, estas cerámicas proporcionan una excelente estabilidad térmica, permitiendo procesos de calentamiento consistentes y controlados.

En fotolitografía, la cerámica de precisión se emplea en los intrincados componentes que manejan y manipulan las obleas recubiertas de fotoresina, garantizando los patrones de alta resolución necesarios para la fabricación de semiconductores.Los equipos de deposición se benefician de las propiedades de baja expansión térmica y alto aislamiento de la cerámica, que son esenciales para mantener las condiciones precisas necesarias para la deposición de películas.

Los equipos de grabado se basan en cerámicas de precisión para componentes que soportan entornos químicos agresivos y altas temperaturas, lo que garantiza la eliminación precisa de las capas de material.Las máquinas de implantación de iones, que requieren materiales capaces de soportar haces de partículas de alta energía sin degradarse, también utilizan cerámicas de precisión por su durabilidad superior y su resistencia a los daños por radiación.

| Área de aplicación | Uso de componentes cerámicos |

|---|---|

| Pulidores de obleas de silicio | Dureza y resistencia al desgaste para superficies lisas de obleas |

| Equipos de tratamiento térmico | Estabilidad térmica para procesos de calentamiento consistentes |

| Fotolitografía | Manejo y manipulación de obleas recubiertas de fotorresistencia para patrones de alta resolución |

| Equipo de deposición | Baja expansión térmica y alto aislamiento para una deposición precisa de la película |

| Equipo de grabado | Resistencia a productos químicos agresivos y altas temperaturas para una eliminación precisa del material |

| Máquinas de implantación de iones | Durabilidad y resistencia a los daños por radiación para la manipulación de haces de partículas de alta energía |

Este uso generalizado de la cerámica de precisión subraya su valor indispensable en el sector de los equipos semiconductores, contribuyendo significativamente a la eficacia y calidad globales de los procesos de fabricación de semiconductores.

Requisitos de las piezas cerámicas avanzadas en los equipos de semiconductores

Requisitos de rendimiento de los materiales

Los materiales cerámicos avanzados se someten a rigurosos criterios de rendimiento para garantizar su idoneidad para aplicaciones de semiconductores.Estos materiales deben presentar propiedades mecánicas como alta dureza y resistencia al desgaste, para soportar las exigentes condiciones de los equipos semiconductores.Además, deben mantener la estabilidad bajo tensiones térmicas y garantizar que no se degraden ni se deformen durante los procesos a alta temperatura.

Además, las cerámicas avanzadas deben poseer propiedades dieléctricas para evitar interferencias eléctricas y garantizar un control preciso en el entorno de fabricación de semiconductores.También deben demostrar resistencia a ácidos y álcalis para proteger contra los productos químicos corrosivos utilizados habitualmente en los procesos de semiconductores.Además, estos materiales deben ser resistentes a corrosión por plasma un requisito crítico, ya que a menudo entran en contacto con el plasma durante los procesos de grabado y deposición.

En resumen, los polifacéticos requisitos de rendimiento de los materiales cerámicos avanzados en aplicaciones de semiconductores pueden clasificarse como sigue:

| Categoría de rendimiento | Requisitos específicos |

|---|---|

| Mecánicos | Alta dureza, resistencia al desgaste |

| Térmico | Estabilidad a altas temperaturas |

| Dieléctrico | Propiedades aislantes superiores |

| Resistencia química | Resistencia a ácidos y álcalis |

| Resistencia al plasma | Resistencia a la corrosión por plasma |

Estos estrictos requisitos garantizan que los materiales cerámicos avanzados puedan soportar eficazmente las operaciones intrincadas y de alta precisión integrales de la fabricación de semiconductores.

Procesado de precisión de materiales duros y quebradizos

El procesamiento de precisión de materiales cerámicos avanzados duros y quebradizos presenta un reto formidable, debido principalmente a los estrictos requisitos que exigen las piezas de los equipos semiconductores.Estos materiales, caracterizados por su gran dureza y fragilidad, requieren una manipulación meticulosa para evitar fracturas y garantizar la precisión dimensional.La complejidad del procesamiento se ve agravada por la necesidad de un acabado superficial y una uniformidad excepcionales, que son fundamentales para el rendimiento óptimo de los dispositivos semiconductores.

Para lograr la precisión necesaria, los fabricantes emplean técnicas de mecanizado avanzadas, como el rectificado y el lapeado con diamante, capaces de manejar la extrema dureza de estos materiales.Además, el uso de sistemas de diseño asistido por ordenador (CAD) y de fabricación asistida por ordenador (CAM) garantiza la reproducción exacta de las intrincadas geometrías que requieren los componentes semiconductores.Estas tecnologías no sólo aumentan la precisión de las piezas, sino que también reducen la probabilidad de defectos, mejorando así la calidad general del producto.

Además, el procesamiento de estos materiales suele implicar la aplicación de estrictas medidas de control de calidad, incluidos sistemas de supervisión e inspección en tiempo real.Estas medidas son esenciales para mantener los elevados estándares exigidos en las aplicaciones de semiconductores, en las que incluso pequeñas imperfecciones pueden provocar importantes problemas operativos.La combinación de avanzadas técnicas de mecanizado y rigurosos procesos de control de calidad subraya el papel fundamental de la precisión en el procesamiento de cerámicas duras y quebradizas para equipos de semiconductores.

Tratamiento de superficies

El tratamiento superficial de piezas cerámicas es un proceso crítico en la industria de semiconductores, sobre todo porque estos componentes suelen entrar en contacto directo con las obleas.Esta estrecha interacción exige un control estricto de la presencia de iones metálicos y partículas en las superficies cerámicas.El objetivo principal del tratamiento de superficies es garantizar que las piezas cerámicas mantengan su integridad y funcionalidad, evitando cualquier contaminación que pudiera comprometer el proceso de fabricación de semiconductores.

Los métodos de tratamiento de superficies varían, pero suelen incluir limpieza química, tratamiento con plasma y aplicaciones de revestimiento.Cada método está diseñado para tratar contaminantes específicos y mejorar el rendimiento general de las piezas cerámicas.Por ejemplo, la limpieza química se emplea para eliminar residuos orgánicos e impurezas metálicas, mientras que el tratamiento con plasma aumenta la energía superficial y mejora la adherencia de los recubrimientos posteriores.

| Método de tratamiento | Objetivo principal | Beneficios principales |

|---|---|---|

| Limpieza química | Elimina residuos orgánicos e impurezas metálicas | Garantiza una superficie limpia, reduce el riesgo de contaminación |

| Tratamiento con plasma | Mejora la energía superficial y la adherencia | Mejora el rendimiento del revestimiento, aumenta la durabilidad |

| Aplicaciones de revestimiento | Proporcionan capas protectoras contra el desgaste y la corrosión | Prolongan la vida útil de los componentes y mantienen el rendimiento |

La eficacia de estos tratamientos es crucial, ya que incluso niveles ínfimos de contaminación pueden provocar defectos importantes en las obleas semiconductoras.Por ello, la supervisión continua y el riguroso control de calidad forman parte integral del proceso de tratamiento de superficies.De este modo se garantiza que las piezas cerámicas cumplan las estrictas normas exigidas para su aplicación en equipos semiconductores.

Aplicaciones específicas de la cerámica de precisión en semiconductores

Óxido de aluminio (Al2O3)

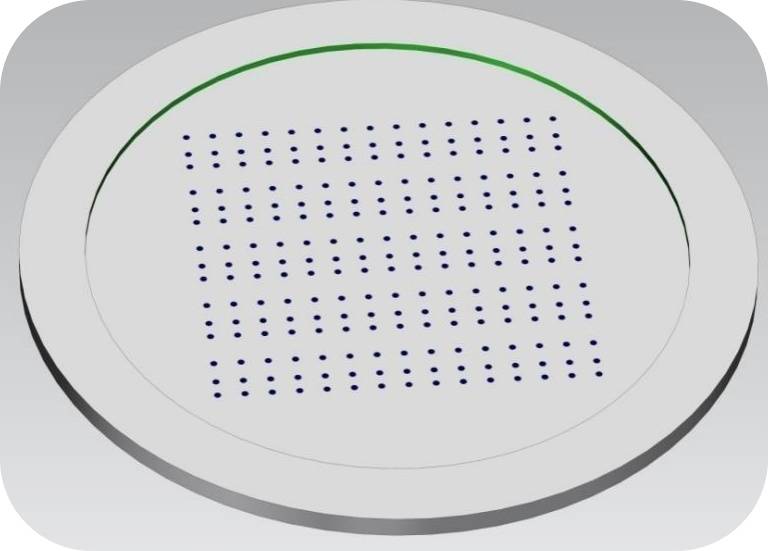

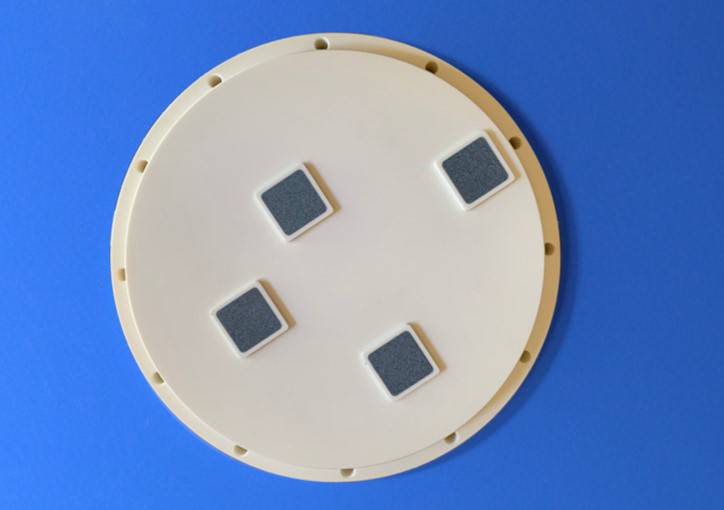

Las cerámicas de alúmina de gran pureza, comúnmente conocidas como óxido de aluminio (Al2O3), son componentes integrales de los equipos de fabricación de semiconductores.Estas cerámicas son famosas por sus excepcionales propiedades mecánicas y eléctricas, que las hacen ideales para diversas aplicaciones críticas.Concretamente, se utilizan en la fabricación de piezas de cavidades, bridas de aislamiento, placas de pulido, mandriles para obleas y brazos de manipulación.

La elevada dureza y resistencia al desgaste de la alúmina garantizan que estos componentes puedan soportar las rigurosas exigencias de la producción de semiconductores.Además, sus bajos niveles de erosión y su resistencia a altas temperaturas contribuyen a su durabilidad en entornos en los que la estabilidad térmica es primordial.La resistencia a la corrosión y la bioinercia de la cerámica mejoran aún más su idoneidad para su uso en procesos de semiconductores sensibles.

Además, la estabilidad a altas temperaturas y la conductividad térmica de la alúmina son especialmente ventajosas en aplicaciones de alta temperatura, como la protección de termopares en mediciones de alta temperatura.Precision Ceramics ofrece una amplia gama de tubos y aislantes cerámicos avanzados adaptados a estas necesidades específicas, que garantizan un rendimiento y una fiabilidad óptimos en la fabricación de semiconductores.

Carburo de silicio (SiC)

El carburo de silicio (SiC), también conocido como carborundo, es un material cerámico famoso por su excepcional resistencia térmica y mecánica, incluso a temperaturas de hasta 1400°C.Este material está compuesto por tetraedros de átomos de carbono y silicio, formando una red cristalina con fuertes enlaces que contribuyen a su extrema dureza y durabilidad.A diferencia de muchos otros materiales, el carburo de silicio no es susceptible de ser atacado por ácidos, álcalis o sales fundidas hasta 800°C.En el aire, forma una capa protectora de óxido de silicio a 1200°C, lo que le permite mantener su integridad hasta 1600°C.

Las propiedades únicas del carburo de silicio lo hacen indispensable en diversas aplicaciones de fabricación de semiconductores.Su elevada conductividad térmica, combinada con una baja dilatación térmica y una alta resistencia, proporciona una excepcional resistencia al choque térmico, una característica crítica para los componentes expuestos a rápidos cambios de temperatura.Las piezas cerámicas de carburo de silicio, libres de impurezas en los límites de grano, conservan su resistencia incluso a temperaturas muy elevadas, lo que las hace ideales para soportes de bandejas de obleas y paletas en hornos de semiconductores.

En los equipos de semiconductores, el carburo de silicio se utiliza en una amplia gama de componentes, como plataformas XY, pedestales, anillos de enfoque, placas de pulido, mandriles para obleas, ventosas de vacío, brazos de manipulación, tubos de hornos, barquillas para obleas y palas en voladizo.Estas aplicaciones aprovechan la pureza química del carburo de silicio, su resistencia a los ataques químicos a altas temperaturas y la retención de su resistencia en condiciones extremas.Además, su conductividad eléctrica lo hace adecuado para su uso en elementos calefactores de resistencia para hornos eléctricos y como componentes clave en termistores y varistores.

La versatilidad y robustez de las cerámicas de carburo de silicio garantizan su continuo protagonismo en la industria de los semiconductores, donde la precisión y la fiabilidad son primordiales.

Nitruro de aluminio (AIN)

Las cerámicas de nitruro de aluminio de gran pureza (AIN) son fundamentales en las aplicaciones de semiconductores, especialmente como calentadores de obleas y mandriles electrostáticos.Esto se debe principalmente a su excepcional conductividad térmica, que supera la de muchos otros materiales utilizados en equipos de semiconductores.La conductividad térmica de la AIN es de aproximadamente 170-230 W/m-K, lo que la convierte en uno de los mejores conductores térmicos entre los materiales no metálicos.Esta propiedad garantiza una distribución eficaz del calor y un control rápido de la temperatura, que son fundamentales para mantener unas condiciones de procesamiento constantes durante la fabricación de obleas.

Además de su conductividad térmica, la AIN presenta una notable resistencia al plasma.Esta característica es vital en entornos en los que se emplean procesos de grabado y deposición por plasma.La capacidad del material para soportar la exposición al plasma sin degradación ni contaminación contribuye a mantener la integridad y pureza de los dispositivos semiconductores que se fabrican.Esta doble ventaja de alta conductividad térmica y resistencia al plasma sitúa a la AIN como una opción superior para aplicaciones que requieren una gestión térmica precisa y estabilidad medioambiental.

El uso de la AIN en calentadores de obleas y mandriles electrostáticos se ve reforzado por su estabilidad mecánica y su bajo coeficiente de expansión térmica.Estos atributos garantizan que el material mantenga su integridad dimensional bajo tensión térmica, reduciendo el riesgo de alabeos o grietas que podrían comprometer la precisión de los procesos de fabricación de semiconductores.Como resultado, las cerámicas AIN no sólo son funcionales, sino también fiables, lo que contribuye a la eficacia y calidad generales de la producción de semiconductores.

Nitruro de silicio (Si3N4)

El nitruro de silicio (Si3N4) es uno de los principales materiales cerámicos avanzados, con una combinación inigualable de propiedades mecánicas, térmicas y eléctricas.Su excepcional dureza y notable resistencia al choque térmico lo convierten en un candidato ideal para aplicaciones en las que los materiales deben soportar condiciones extremas sin comprometer su rendimiento.El nitruro de silicio no sólo supera las capacidades a altas temperaturas de la mayoría de los metales, sino que también presenta una resistencia superior a la fluencia y la oxidación, lo que garantiza su fiabilidad a largo plazo en entornos de gran tensión.

En los equipos semiconductores, el nitruro de silicio es especialmente apreciado por su alta resistencia a la fractura, que le permite soportar los rigores de los procesos de fabricación de precisión.Su resistencia al desgaste garantiza que los componentes mantengan su integridad y precisión durante periodos prolongados, reduciendo la necesidad de sustituciones y mantenimiento frecuentes.Además, la resistencia a la corrosión del nitruro de silicio lo hace adecuado para su uso en entornos en los que la exposición a productos químicos agresivos es inevitable, lo que prolonga aún más su vida útil operativa.

| Propiedades | Nitruro de silicio (Si3N4) |

|---|---|

| Dureza | Extremadamente dura |

| Resistencia al choque térmico | Excepcional |

| Resistencia al desgaste | Alta |

| Resistencia a la corrosión | Superior |

| Capacidad de alta temperatura | Supera a la mayoría de los metales |

La cerámica de nitruro de silicio se emplea ampliamente en plataformas de equipos semiconductores, rodamientos y otros componentes críticos.Estas aplicaciones aprovechan las propiedades autolubricantes del material, que son especialmente beneficiosas a altas temperaturas y con grandes cargas.En sectores como el aeroespacial, el petrolero y la ingeniería química, la capacidad del nitruro de silicio para resistir el desgaste mecánico, la corrosión y las temperaturas extremas lo convierten en una opción superior a las piezas metálicas tradicionales.

En resumen, las propiedades únicas del nitruro de silicio lo sitúan como un material fundamental en las industrias que requieren cerámicas de alto rendimiento.Su capacidad para satisfacer las estrictas exigencias de los equipos semiconductores, junto con su versatilidad en otras aplicaciones de alto esfuerzo, subraya su importancia en la ingeniería moderna.

Cerámica de precisión

Propiedades y clasificación de la cerámica de precisión

Las cerámicas de precisión se distinguen por sus propiedades únicas y se clasifican en dos tipos principales: cerámicas estructurales y cerámicas funcionales.Las cerámicas estructurales son famosas por sus sólidas propiedades mecánicas, que incluyen una gran dureza, una excepcional resistencia a la abrasión y una resistencia a la compresión superior.Estos materiales están diseñados para soportar condiciones extremas, como altas temperaturas y choques térmicos, lo que los hace indispensables en entornos donde la durabilidad y la fiabilidad son primordiales.

Por otro lado, las cerámicas funcionales se caracterizan por sus propiedades eléctricas y magnéticas.Estas cerámicas están diseñadas para desempeñar funciones específicas, como una elevada rigidez dieléctrica y resistencia a los choques térmicos, que son fundamentales en aplicaciones que requieren un control y un funcionamiento precisos.A diferencia de las cerámicas ordinarias, que pueden carecer de estos atributos especializados, las cerámicas de precisión están diseñadas para satisfacer las exigentes demandas de las industrias avanzadas.

La clasificación de las cerámicas de precisión puede refinarse aún más en función de su composición química.Los principales grupos son

- Cerámicas de silicato:Compuestos principalmente de silicio y oxígeno, con otros elementos como aluminio y magnesio.Estas cerámicas son conocidas por su estabilidad térmica y sus propiedades de aislamiento eléctrico.

- Cerámicas sin óxido:Fabricadas con materiales que no contienen oxígeno en su estructura primaria, como el carburo de silicio y el nitruro de boro.Estas cerámicas suelen presentar una elevada conductividad térmica y resistencia mecánica.

- Cerámicas de óxido:Compuesto de óxidos de diversos metales, entre ellos el óxido de aluminio (alúmina) y el óxido de circonio.Estos materiales son apreciados por sus excelentes propiedades dieléctricas y su estabilidad a altas temperaturas.

| Tipo de cerámica | Composición primaria | Propiedades principales |

|---|---|---|

| Cerámica de silicato | SiO₂, Al₂O₃, MgO | Estabilidad térmica, aislamiento eléctrico |

| Cerámicas sin óxido | SiC, BN | Alta conductividad térmica, resistencia mecánica |

| Cerámicas de óxido | Al₂O₃, ZrO₂ | Excelentes propiedades dieléctricas, estabilidad a altas temperaturas |

Esta clasificación detallada subraya las diversas aplicaciones y capacidades de las cerámicas de precisión, que garantizan su perfecta adecuación a los intrincados y exigentes requisitos de los equipos semiconductores.

Proceso de fabricación de la cerámica de precisión

El proceso de fabricación de la cerámica de precisión es un esfuerzo complejo y de múltiples etapas, meticulosamente diseñado para garantizar la producción de componentes de alta calidad para aplicaciones de semiconductores.Este proceso comienza con la mezcla de materias primas, donde se crea una mezcla precisa de polvos cerámicos y aditivos para conseguir las propiedades deseadas.A continuación, la mezcla se somete a granulación , una etapa que mejora la fluidez y la compactibilidad del polvo, facilitando su manipulación durante las operaciones posteriores.

A continuación, el polvo granulado se somete a moldeo de tochos donde se le da la forma aproximada del producto final.Esto se consigue normalmente mediante técnicas como el prensado o el moldeo por inyección, que compactan el polvo en un cuerpo verde.A continuación, el cuerpo verde se somete a tratamiento de tochos que consiste en recortar y perfeccionar la forma para cumplir las especificaciones exactas requeridas para los equipos semiconductores.

La etapa más crítica del proceso es la sinterización , donde el cuerpo verde se calienta a alta temperatura en un entorno controlado.Durante la sinterización, se eliminan los componentes volátiles, como la humedad y los aditivos orgánicos, y las partículas cerámicas se unen para formar una estructura densa y resistente.La contracción que se produce durante este proceso se controla cuidadosamente mediante el uso de un coeficiente de contracción, que permite calcular con precisión las dimensiones finales de la pieza.

Una vez sinterizada, la pieza cerámica se somete a acabado El acabado es una serie de operaciones de mecanizado que afinan la superficie y las dimensiones para cumplir las estrictas tolerancias que exigen las aplicaciones de semiconductores.Estas operaciones, que incluyen el esmerilado, el fresado, el taladrado y el pulido, suelen realizarse con herramientas de diamante o ultrasonidos debido a la dureza y fragilidad del material.El último paso del proceso es prueba de calidad en el que se inspecciona la pieza para detectar defectos y precisión dimensional, seguido de tratamiento superficial para mejorar su rendimiento y durabilidad en los duros entornos de la fabricación de semiconductores.

Productos relacionados

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Pasador de posicionamiento cerámico de alúmina avanzada (Al₂O₃) con chaflán recto para aplicaciones de precisión

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

Artículos relacionados

- Descubra las excepcionales propiedades y aplicaciones de las placas de cuarzo óptico

- Un estudio en profundidad de las prensas isostáticas: tipos, aplicaciones y ventajas

- Visión general de los materiales cerámicos de óxido de circonio

- Comprensión del proceso y los beneficios del prensado isostático en frío de cerámica de circonio

- Hornos dentales La solución perfecta para el procesamiento de porcelana